Навигация

Заполнение агрегата водоаммиачным раствором

4. Заполнение агрегата водоаммиачным раствором

Эту операцию рекомендуется проводить в такой последовательности. Проверить, все ли вентили на стенде закрыты, открытые – закрыть. Подать к стенду сжатый воздух, Проверить давление по манометру (оно должно быть не менее 490 кПа). Открыть вентиль водородного провода, установить давление на низкой стороне редуктора по графику зависимости давления от температуры на зарядной станции. Давление должно быть на 49 кПа больше зарядного давления. После установки давления по манометру на редукторе открыть вентиль 3 (рис. 4).

Рис. 4. Схема зарядной станции:

МТ – мерная трубка; ПК – предохранительный клапан; ВК – вакуумметр; М1 – манометр смесителя; М2 – водородный манометр; 1 – дренажный вентиль; 2 – вакуумный вентиль; 3 – водородный вентиль; 4 – вентиль вакуумирования и подачи водорода к зарядному ключу; 5 – вентиль, соединяющий дозатор со смесителем; 6 – вентиль зарядки агрегата; 7 – вентиль подачи водорода в смеситель; 8 – вентиль, соединяющий смеситель с дозатором; 9 – вентиль подачи водорода в смеситель; 10 – вентиль, соединяющий смеситель с дозатором; 11 – вентиль подачи аммиака; 12 – вентиль подачи воды: 13 – вентиль, соединяющий дозатор с атмосферой; 14 – вентиль, соединяющий вакуум-систему с атмосферой; 15 – вентиль вакуумметра: 16 – вентиль для взятия пробы

Сверить показания стендового манометра и манометра на редукторе, отрегулировать давление и закрыть вентиль 3. Давление проверяется по стендовому манометру. Манометр на редукторе является индикаторным прибором. Подключить агрегат к стенду, включив пневмозажим. Проверить герметичность подключения, подав к зарядному ключу водород под давлением 490 кПа, для чего открыть вентиль 4, а затем вентиль 3 до давления на стендовом манометре 490 кПа, после чего закрыть вентиль 3. Неплотность подключения проверяется по характерному шипящему звуку прорывающегося водорода. При обнаружении утечки открыть вентиль 1, уменьшить давление и закрыть вентиль 1, после чего сменить уплотнительную шайбу. Открыть вентиль 15 вакуумметра, включить вакуум-насос. Когда установится стабильное разрежение, проверить его величину по вакуумметру. Оно должно быть не ниже 93 кПа. При большем разрежении работать не разрешается.

Отвакуумировать агрегат, открыв вентиль 2, до прекращения движения стрелки вакуумметра, после чего закрыть вентиль 2. Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести повторное вакуумирование, закрыть вентиль 2.

Открыть вентиль 3, наполнить агрегат водородом до давления 490 кПа, закрыть вентиль 3. Открыть вентиль 1, сбросить давление, закрыть вентиль 1. Открыть вентиль 2, произвести вакуумирование в третий раз, закрыть вентиль 2. Открыть вентиль 10, а затем вентиль 5, наполнить дозатор раствором. За наполнением дозатора следить по мерному стеклу. Когда уровень раствора достигнет установленной метки, закрыть вентиль 5.

Закрыть вентиль 4, открыть вентиль 6. Наполнить агрегат из дозатора. Уровень раствора должен снизиться до установленной метки на мерном стекле, после чего закрыть вентиль 6.

Открыть вентиль 4, затем вентиль 3 и ввести в агрегат зарядное давление раствора. Запереть зарядным ключом запорную иглу наполнительного штуцера, закрыть вентиль 3, открыть дренажный вентиль 1. Отключить пневматический зажим и снять агрегат со стенда. Закрыть дренажный вентиль 1.

Проверить мыльной пеной герметичность на зарядном штуцере. При обнаружении неплотности дожать запорную иглу и повторить проверку.

Приготовление водного раствора аммиака

Процесс насыщения ведется при включенной вытяжной вентиляции. Перед началом работы по насыщению необходимо подорвать вручную предохранительные клапаны на смесителе и водородом проверить давление их срабатывания, для чего открыть вентили 9 и 7 и, постепенно открывая вентиль 3 так, чтобы на манометре М1 смесителя давление не превышало 196 кПа, подать водород в смеситель. Давление срабатывания клапанов регистрировать по водородному манометру М2, оно не должно превышать 147 кПа. Закрыть вентиль 3.

Открыть вентиль 15, включить вакуум-насос, открыть вентиль 2. Вентиль 12 соединить резиновым шлангом с бутылью, в которой находится 30 дм3 дважды дистиллированной воды с добавкой хромовокислого натрия, открыть вентиль 12. По окончании процесса закачки закрыть вентили 12, 9, 7 и 2. Выключить вакуум-насос. Включить подачу к смесителю охлаждающей воды. Проверить подачу воды по струе в сливной воронке.

Осторожно, не более чем на половину оборота, открыть вентиль 11 подачи аммиака. При сильной вибрации смесителя уменьшить подачу аммиака, закрывая вентиль 11. Процесс насыщения ведется до тех пор, пока уровень раствора не достигнет метки на мерном стекле. По окончании процесса насыщения раствор отстаивается в течение 2–3 ч при интенсивном охлаждении смесителя.

Пробу для анализа берут через вентиль 12 при температуре раствора не выше 20 °С.

Раствор готов к наполнению агрегатов только после подтверждения лаборантом, что его концентрация соответствует техническим требованиям. Данные анализа заносят в сменный журнал. Пробу на концентрацию водного раствора аммиака берут через каждые 3 ч работы станции. При непрерывной работе стенда пробу берут с дозатора через вентиль 16. Раствор должен иметь концентрацию аммиака 385 г. на 1 кг раствора, хромовокислого натрия в пересчете на сухое вещество 22 г.

Один раз в смену проверяют количество зарядного раствора (450±5 см3) путем слива в мерный цилиндр.

Требования безопасности труда:

1. Запрещается пользоваться в помещении зарядной станции любым источником) открытого огня.

2. Запрещается начинать работу до включения вытяжной вентиляции.

3. Запрещается присутствие на зарядной станции посторонних лиц.

4. Запрещается в дозатор подавать давление более 196 кПа, для чего он должен быть снабжен предохранительным клапаном.

5. Во избежание разрядов статического электричества, образующегося при течении водорода, зарядный стенд должен быть заземлен.

6. Перед началом работы на зарядной станции производится осмотр мерных стекол при обнаружении каких-либо трещин необходимо их немедленно заменить.

7. Один раз в неделю производить осмотр, проверку сальниковых уплотнителей.

8. Один раз в месяц мыть зарядную станцию дистиллированной водой.

9. На зарядной станции должны быть вывешены настоящая инструкция и принципиальная схема станции.

10. У входа в зарядную станцию должны храниться противогаз и углекислотный огнетушитель.

11. Зарядное давление водорода для холодильного агрегата в зависимости от температуры окружающей среды:

| Температура °С | 15 | 20 | 25 | 30 | 35 |

| Давление, кПа | 1783 | 1813 | 1842 | 1881 | 1911 |

Проверка на обмерзание испарителя

После заполнения водоаммиачным раствором и окраски холодильные агрегаты ставят на стол для воздушной сушки или подвешивают на специальные крючки в сушильных шкафах. Затем их отправляют на первый участок для комплектовки перед проверкой на обмерзание. На генератор надевают кожух, закладывают теплоизоляцию, монтируют коробку газового теплообменника.

На последнем участке в генератор холодильного агрегата устанавливают электронагреватель и помещают каждый агрегат в специально оборудованный индивидуальный холодильный шкаф с термометром для наблюдения за температурой. Проверка на обмерзание длится 10–12 ч. За время проверки необходимо обращать внимание на температуру внутри шкафа при закрытой двери и на степень обмерзания всего испарителя. После этого ваттметром проверить потребляемую электронагревателем мощность, а по контрольному счетчику – расход электроэнергии. Затем снять агрегат из холодильного шкафа, демонтировать электронагреватель, набить номератором порядковый номер и опломбировать колпачок штуцера.

Похожие работы

... ; - заявители. ЦО ССЭ имеет в своем составе: совет ССЭ, апелляционный комитет, специализированный совет по подготовке экспертов. 2.3 Порядок проведения обязательной сертификации бытового холодильного оборудования Порядок проведения обязательной сертификации электрооборудования включает: - подачу и рассмотрение заявки на проведение сертификации; - принятие решения по заявке на проведение ...

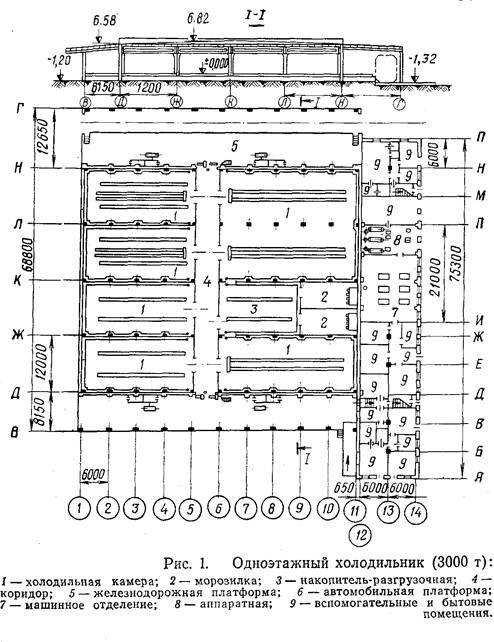

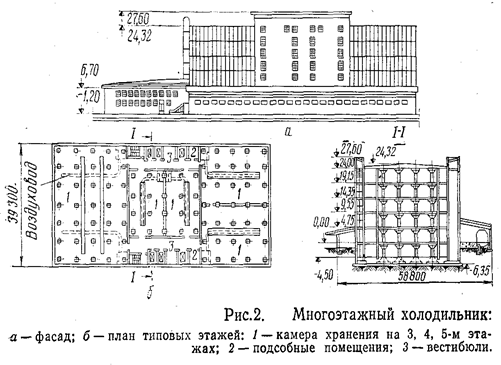

... холодильный транспорт. Для сохранения и переработки всевозрастающего количества пищевых продуктов необходимо увеличивать объемы и повышать темпы строительства холодильников и холодильного оборудования, а также технически совершенствовать существующие холодильные предприятия. В ближайшие годы намечено значительно увеличить емкость холодильников в пищевой, мясной и молочной промышленности. ...

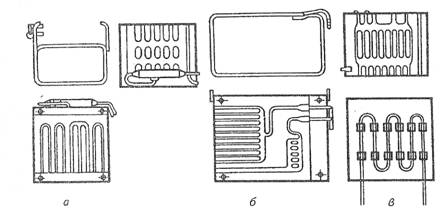

... патрона до упора в сетку, а затем вытянуть ее на 5-7 мм, после чего припаять. 3. Конструкторский раздел 3.1 Оборудование применяемое при ремонте испарителей бытовых холодильников Для ремонта испарителей бытовых холодильников применяют следующее современное оборудование: ü переносный комплект инструментов ПЧ-1 и ПЧ-2; ü стенд промывки компрессоров, статоров, испарителей, ...

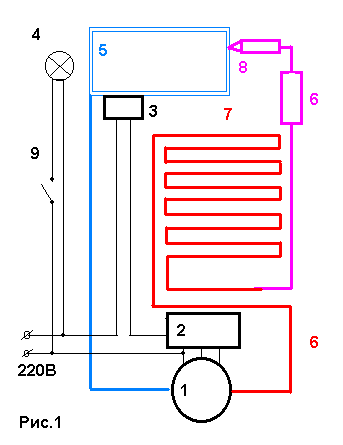

... части должны быть надежно защищены от случайного прикосновения, изоляция проводов должна иметь сопротивление не менее 10 МОм и выдерживать без пробоя напряжение 1500 В в течение 1 мин. Абсорбционные холодильные машины, как и компрессионные, относятся к паровым, поскольку процесс охлаждения в них осуществляется за счет парообразования хладагента при его кипении в испарителе. В абсорбционных ...

0 комментариев