Навигация

Выбор и расчет количества основного и вспомогательного оборудования

2.8 Выбор и расчет количества основного и вспомогательного оборудования

Расчет количества оборудования

Исходные данные:

Тэф = Треж - ТППР = Траб×t×n×ТППР

Траб = 355 дней – количество рабочих дней в году

t = 8 часов – продолжительность смены

n = 3 – количество смен

Треж = 355×8×3 = 8520 часов

ТППР = I(tтек×nтек+tср×nср+tкап×nкап)

tтек=14 часов – время текущего ремонта;

nтек=12 – количество ремонтов;

tср=64 часа – время среднего ремонта;

nср=1 – количество ремонтов;

tкап=120 часов – время капитального ремонта;

nкап=0,17 – количество ремонтов.

I = 2 – трудоемкость ремонта.

ТППР=2(14×12+64×1+120×0,17)=504,8 часа

Тэф=8520-504,8=8015,2 часов

Количество оборудования:

N=M/(Tэф×a),

M=40000 т – годовой выпуск продукции,

a – производительность аппарата,

N – количество аппаратов,

Тэф – эффективное время работы аппарата.

Количество аппаратов для поликонденсации:

Тэф=8520-2(14×12 + 62×1 + 120×0,16)=8021,6 часов

a=2 т/ч

N=40000/2×8021.6=2.5

Принимаем количество аппаратов равным 3.

Количество аппаратов для отмывки:

Тэф=8520-2(16×12+74×1+120×0,17)=7947,2 часов

a=1.2 т/ч

N=40000/1.2×7947.2=4.2

Принимаем количество аппаратов равным 5.

Количество аппаратов для расщепления:

Тэф=8520-2(14×12+64×1+120×0,17)=8015,2 часа

a=4.5т/ч

N=40000/4.5×8015.2=1.1

Принимаем количество аппаратов равным 2.

Количество аппаратов для коагуляции:

Тэф=8520-2(16×12+80×1+120×0,17)=7935,2 часа

a=5,6 т/ч

N=40000/5,6×7935.2=0.1

Принимаем количество аппаратов равным 1.

Количество центрифуг:

Тэф=8520-2(8×12+46×1+103×0,3)=8174,2 часа

a=5,2 т/ч

N=40000/5,2×8174.2=0,94

Принимаем количество аппаратов равным 1.

Количество аппаратов для сушки:

Тэф=8520-2(8×12+32×1+120×0,17)=8024 часов

a=0,4 т/ч

N=40000/0,4×8024=12,4

Принимаем количество аппаратов равным 13.

Количество аппаратов для смешения:

Тэф=8520-2(8×12+35×1+59×0,3)=8238 часа

a=2,8 т/ч

N=40000/2,8×8238=1,7

Принимаем количество аппаратов равным 2.

Количество фильтров:

Тэф=8520-2×355=7810 часов

a=2 т/ч

N=40000/2×7810=2,6

Принимаем количество фильтров равным 3.

Расчет толщины нижнего днища корпуса работающего под внутренним давлением.

Расчетная толщина днища, м:

S2R=1.3Р*Д/(2δ*Υ*0,6Р)=(1,3*0,655*2,8)/(2*101,6*0,9*0,6*0,655)= =15,1*10-3

Примем S=2,8*10-3, тогда

Допускаемое давление, МПа:

Р=(2 δ*Υ*(S2-C))/(1.3Д+0,6*(S2-C))=(2*101,6*0,9*(28-2)*10-3)/

/(1,3*2,8+0,6(28-2)*10-3)=1,3;

Толщина стенки при пробном давлении, м:

S2пр=(1,3Рпр*Д)/(2δ*Υ*0,6Рпр)==(1,3*1*2,8)/(2*181,8*0,9*0,6*1)= =11*10-3 работающего под наружным давлением.

Расчетная толщина днища, м:

S2R=(Kэ*R/510)*(nу*P/10-6*E)1/2+C=

(0.925*2.8/510)*(2.4*0.6/10-6*1.81*10-5)1/2+

+2*10-3=16.25*10-3м;

Принятая толщина днища, м;

S2=28*10-3 м;

Допускаемое наружное давление, МПа:

Р=Рр/(1+(Рр/Ре))1/2=1,87/(1+(1,87/1,97))1/2=1,35;

Допускаемое давление из условия прочности в пределах упругости, МПа:

Ре=(26*10-6Е/Пу)*(100(S2-C)2/(Кэ*R))=((26*10-6*1,81*105)/2,4)*

*(100*(28-2)*10-3)2/(0,95*2,8)=1,96;

К=0,925; Х=0,139.

Днище корпуса.

Расчет толщины обечайки рубашки, работающей под внутренним давлением.

Рачетная толщина обечайки рубашки, м:

S3R=(Р*Д)/( 2 δ*Υ*Р)=(0,6*3,0)/(2*126*0,65*0,60=11*10-3

Принятая толщина обечайки, м:

S3= S3R+C=11*10-3+2*10-3=13*10-3,

Примем S=14*10-3; тогда

Допускаемое давление, МПа:

Р=(2 δпр*Υ*Рпр (2*126*0,65*(14-2)*10-3)//(3+(14-2)*10-3)=0,652;

Толщина стенки при пробном давлении, м:

S2пр=(Рпр*Д)/(2 δпр*Υ*Рпр)==(0,9*3)/(2*227*0,65*0,9)=9*10-3;

Расчет толщины эллиптического днища рубашки , работающего под внутренним давлением.

Расчетная толщина днища,м:

S4R=(P*R)/( 2 δ*Υ*0.5Р)=(0.6*3)/(2*0.65*126*0.5*0.6)=11*10-3;

Принятая толщина днища, м:

S=(11+2)*10-3=13*10-3;

Допускаемое давление, МПа:

Р=(2(S4-C)*δ*Υ)/(R+0,5(S4-C))=(2(16-2)*10-3*0,65*126)/

/(3+0,5(16-2)*10-3)=0,76;

Толщина стенки при пробном давлении, м:

S4R=(Рпр*R)/(2δ*Υ-0.5Рпр)+С=(0,9*3)/(2*0,65*227-0,5*0,9)=9,1*10-3

Расчет мешалки

Определим диаметр якорной мешалки:

Dм=2600/3=866мм

Выбираем стандартный диаметр мешалки

DМ=900мм

Определим диаметр вала:

DВ=C*DМ=0,117*900=125мм

Выбираем стандартный диаметр вала 130мм.

Определим частоту вращения мешалки, n

n=ώ/π*DМ=8/3,14*0,9=2,83с-1

где, ώ-окружная скорость мешалки ώ=8м/с

Принимаем частоту вращения n=3,33с-1.

Предельно допустимую глубину воронки определяют по формуле:

Hпр=HЖ-H=3,04-0,72=2,32м H=0,9*0,8=0,72.

Определяем мощность привода мешалки по формуле.

NЭ=Rж*Rn*Σ*Ri*N*Nуп/n;

RЖ- коэффициент высоты уровня жидкости в аппарате.

Rn- коэффициент для аппаратов без перегородки равный 1,25.

Ri-коэффициент учитывающий в сосуде внутренние устройства равный 0,5.

N-мощность, затрачиваемая на перемещение жидкости.

Nn-мощность, затрачиваемая на преодоление трения в уплотнениях вала мешалки.

η-КПД привода мешалки равный 0,85-0,9.

RЖ= (НЖ/Д)0,5=(3,04/2,6)0,5=1,08.

N=Кn*n3*ρi*DМ=1,75*3,333*959*0,95=36,5кВт.

где Кn- мощность для перемешивания из графика Кn=f(Re).

ρi-плотность реакционной массы.

Определим критерий Рейнольдса:

Re=τ*n*DМ/μ=959*3,33*0,9/800*10-3=3233

Для якорной мешалки Кn равен 1,75

NЭ=1,08*1,25*0,5*36,5*1,15/0,85=29,89кВт

Примем мощность потребления якорной мешалки 30кВт.

Таблица 2.8.1- Устройство и характеристика основного оборудования

| наименование оборудования ( тип, наименование аппарата, назначение) | № позиции по схеме, индекс (заполняется по необходимости) | количество штук | материал | методы защиты металлов оборудования от коррозии ( заполняется по необходимости) | техническая характеристика |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1.Цистерна для ЭХГ | III | 2 | Сталь | Сталь футерованная кислотно-упорная | Объем-25 м3, диаметр-200мм, длина цилиндрической части-6000мм, рабочее атмосферное давление-6кгс/см2 |

| 2.Аппарат для ЭХГ | II | 1 | Сб 08 СП ГОСТ 1050-78 | Эмалированная емкость | Объем-16м3, высота-4210±35, рабочее давление- атмосферное и расчетное давление-6 кгс/см2, диаметр-2600мм |

| 3.Центробежный насос для перекачки ЭХГ | 2а | 1 | Комбинированная | Тип электродвигателя Х 45131-Г-О-УКЛ-4,марки ВАО 52-2-4-3, мощность-6.2кВт, число оборотов 2900об/мин, производитель-ность- 10-25 м3/час | |

| 4.Центробежный насос для подачи формаля | 36 | I | Марка электро- двигателя КО-II-2, мощность-8 кВт, число оборотов- 2900 об/мин, полный напор-57м водного столба, производитель- ность- 10-25 м3/час | ||

| 5.Дозер для серной кислоты | 7 | 1 | Эмаль | Стальной эмалированный | Объем-1.25м3, длина-860 мм, диаметр-1200мм, давление рабочее-массивное, давление расчетное-3 кгс/см2 |

| 6.Реактор для синтеза формаля-сырца | 8 I-II | 4 | Cталь, эмаль | Эмалированный | Объем-25м3, высота-7930±75мм, диаметр-2800мм, рабочее давление в корпусе-6кгс/см2,рабочее давление в рубашке-4кгс/см2, рабочая температура в рубашке-170ºС, рабочая температура в корпусе-100ºС, тип электродвигателя В 180 М8 В 3Т4, мощность-15кВт, частота вращения вала мешалки- 100 об/мин |

| 7.Гидрозатвор | 10II | 1 | Ст 08 | Емкость-160 л, диаметр-600мм, высота-600мм, давление рабочее-атмосферное | |

| 8.Гидрозатвор | 5 | 1 | СКЛ-4 | Вместимость-0.2м3, диаметр-640мм, высота-641мм, давление рабочее-атмосферное | |

| 9.Сборник для ЭХГ | 190у | 1 | СТО 8 | Объем-2.5м3, диаметр-1400мм, длина-1870 мм, давление расчетное- 3 кгс/см2 | |

| 10.Сборник для ЭХГ | 190уI | I | KI8H 10T | Объем-1.6м3, диаметр-1400мм, длина-1923 мм, давление расчетное- 3 кгс/см2 | |

| 11.Цистерна для формаля | 161II,y | 2 | Эмаль | 16 ГС | Емкость-50м3, диаметр-300мм, длина цилиндрической части-800 мм, расчетное давление- 6.0 кгс/см2, рабочее давление- атмосферное |

| 12.Аппарат для серной кислоты | 69I | 1 | Сталь эмалированная | Объем-4.0 м3, давление расчетное- 3.0 кгс/см2, давление рабочее- 2.5 кгс/см2, диаметр-1600мм, высота-2400 мм | |

| 13.Аппарат для серной кислоты | 69II | 1 | CT 3 | Объем-0.63 м3, давление расчетное- 3 кгс/см2, давление рабочее-0.5 кгс/см2, диаметр-800мм, высота-1820мм | |

| 14.Конденсатор для конденсации паров ЭХГ | 16 у,уI | 2 | Углегравитовый | Кожухооболочный, число облоков-10, поверхность теплообмена-40 м, размер облака- 700*350 мм, количество вертикальных отверстий-208, горизонтальных-206,диаметр отвертий-18 мм, расчетное давление-3 кгс/см2 вакуум, рабочее давление- 0.7 кгс/см2 вакуум | |

| 15.Аппарат для разбавления | II I,II | 2 | Сталь | Оъем-50 м3, длина- 6800±70 мм, диаметр-3200 мм, рабочее давление- 2.5 кгс/см2, давление расчетное-6 кгс/см2 снабжена воздушкой | |

| 16.Реактор для приготовления шихты | 35у-уII | 3 | Сталь | Эмалированный | Объем-6300 л, высота-4950 мм, диаметр-2000 мм, давление рабочее- атмосферное, давление расчетное- 4.5 кгс/см2, электродвигатель ВАО 51-4, мощность-75кВт, напряжение-380 В, число оборотов-1460 об/мин, давление рабочее -атмосферное |

| 17.Емкость для ЭХГ | IIII | 1 | Сталь | Оъем-50 м3, длина- 11325 мм, диаметр-2400 мм, высота-3241 мм, рабочее давление- 7.35 кгс/см2, давление расчетное- 7.35 кгс/см2 | |

| 18.Вакуум-насос | 112 II | 1 | Сборный | Водокальцевой производитель- 720 л/мин, напор-90%, номинальное абсолютное давление-10 кВа, абсолютное давление-2.6 кВа | |

| 19.Циклотрон | 45 | 1 |

Описание и принцип действия основного оборудования

Аппарат с мешалкой предназначен для физико-химических процессов под вакуумом и давлением. Номинальный объем аппарата – 25,0 м3. Коэффициент заполнения – 0,75. Среда в корпусе – органические и неорганические кислоты. Теплоноситель в рубашке вода, водяной пар и другие не коррозионные жидкости. Площадь теплообмена – 35 м3.

Обогрев реакционной массы осуществляется путем подачи в рубашку аппарата пара с давлением 0,4 МПа

Приводом мешалки является мотор – редуктор МР1-315-26-100-Ф1П с электродвигателем В180М8, мощность 30 кВт.

Частота вращения вала мешалки – 100 об/мин. Тип мешалки – якорная. Загрузка параформальдегида осуществляется через люк. Разделение органического слоя от неорганического осуществляется по смотровому фонарю. Корпус аппарата покрыт противокоррозийной эмалью

Рис.2.8.1-Реактор для синтеза

![]()

![]()

![]()

![]() 5

5

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 4

4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 1

1

![]()

![]()

![]()

![]() 3

3

![]()

![]() 2

2

![]()

![]()

![]()

![]()

| |||||||||||||

Завод изготовитель – завод «Химмаш», г.Полтава, ул.Заводская, 1.

ппарат предназначен для проведения физико-химических процессов под давлением. Объем – 25м3. Коэффициент заполнения – 0,8.Среда в корпусе -органические и неорганические кислоты, растворы их солей, щелочи и нейтральные жидкости.Внутренняя поверхность аппарата, крышка люка, наружные поверхности рассекателей защищены универсальным стеклоэмалевым покрытием.

1- корпус

2- рубашка

3- мешалка

4- рассекатель

5- привод мешалки

2.9 Расчёты оборудования

2.9.1 Тепловой расчёт

2.9.2 Механический расчёт

5 СТАНДАРТИЗАЦИЯ

1 .ГОСТ 42-04-77 – Серная кислота.

2. ГОСТ 16-25-89 – Формалин технический.

3. ТУ 6-09-141-03-89 – Параформальдегид.

4. ТУ 6-01-687-77 – Этиленхлоргидрин.

6. ГОСТ 2.789 -74 – Оформление пояснительной записки.

7. ГОСТ 2 186-2184-70 – Графическое изображение схемы.

8. ГОСТ 12.1.018-79 – Общая система мероприятий по безопасности труда при проектировании.

9. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

10. ГОСТ 12.1005-76 ССБТ. Воздух рабочей зоны. Общие санитарно-гигиенические требования.

11. ГОСТ 2.104-68 – Основная надпись для текстов, документов.

12. ГОСТ 7.1-84 – Оформление списка литературы.

13. ГОСТ 14249-73 – Сосуды и аппараты. Нормы и методы расчета на прочность.

14.ГОСТ 12.1005-88 нормы оптимальных и допустимых параметров микроклимата

15.ГОСТ 12.4.005-78 «Общие санитарно-гигиенические требования к воздуху рабочей зоны»

6 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ И ЭКОЛОГИЧЕСКАЯ ОЦЕНКА ПРОЕКТНЫХ РЕШЕНИЙ

6.1 Общая характеристика работы

Ведение технологического процесса производства тиокола связано с применением взрывоопасных горючих продуктов, агрессивных и вредных для организма веществ: этиленхлоргидрина (ЭХГ), параформальдегида, серной кислоты, формаля.

Технологические процессы ведутся при Т до -40 до100-130 оС с использованием вакууметрического давления при отгоне этиленхлогидрина и избыточном давлении до 2,0 МПа при передавливании продуктов.

Наиболее опасным является стадия синтеза формаля-сырца из-за возможного выделения формальдегида и паров ЭХГ в атмосферу.

Обвязка оборудования выполнена трубопроводами, содержащими разъемные фланцевые соединения в связи с чем повышается опасность разгерметизации и разлива продукта.

Работа на оборудовании связана со следующими видами опасности:

1. Пожароопасность, которая связана с наличием горючих веществ.

2. Термические ожоги, возникающие в результате попадания на тело человека горячей воды, пара, а также при попадании на тело серной кислоты могут возникнуть химические ожоги;

3. Возможность поражения электрическим током;

4. Механические травмы от не огражденных вращающихся механизмов;

5. Опасность, связанная с использованием вакуума, давления.

6.производственный шум;

7.возможность отравления;

8.атмосферное электричество;

6.2 Характеристика применяемых веществ

Таблица 6.2.1-Основные физикохимические и пожароопасные характеристики материала

| Наименование сырья и продуктов | Агрегатное состояние | Температура,оС | Концентрационный предел воспламенения | Класс опасности по ГОСТ121007-88 | Характеристика токсичности (воздействия на организм человека) | ПДК в рабочей зоне ГОСТ121005-88 | |||

| Вспышки | Самовопламенения | Воспламенения | Верхний | Нижний | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Этиленхлоргидрин | Горючая жидкость | 60 | 401 | 62 | 14,9 | 5,1 | 2 | Сильный яд, действующий на нервную систему и обмен веществ, раздражающий слизистые оболочки. Отравления могут проходить и через кожу. | 0,5 |

| Параформальдегид | Горючий порошок | 93 | 430 | 204 | 73 | 7 | 2 | При нагревании деполимеризуется с выделением формальдегида, который дейтсвует на нервную систему, особенно на зрительные бугры | 0,5 |

| Серная кислота | Не горючая жидкость | Пожаро -и взрывобезопасна | Пожаро -и взрывобезопасна | Пожаро - и взрывобезопасна | Пожаро -и взрывобезопасна | Пожаро - и взрывобезопасна | 2 | Едкая жидкость. При попадании на кожу вызывает тяжелые ожоги, раздражает и прижигает слизистые оболочки, дыхательные пути. Обладает канцерогенными свойствами | 0,5 |

| Формаль | Горючая жидкость | 96 | 108 | 101 | - | - | 2 | Воздействует на нервную систему и обмен веществ | 0,7 |

Таблица6.2.2- Пожарные и токсичные свойства применяемых веществ

| Наименование вещества | Агрегатное состояние | пожаровзрывоопасность | Характер действия на организм человека |

| Сульфогидрат натрия | порошок | пожаровзывобезопасен | Ядовит. Действует на нервную систему. Легко гидролизуется, с выделением H2S, с образованием едкого натра, который является причиной раздражающего действия на кожу. ПДК – 10 мг/м3 |

| Сульфит натрия | Порошок белого цвета | пожаровзрывобезопасен | Водный раствор 15-20%-ный, обладает раздражающими щелочными свойствами; при попадании на кожу, слизистые оболочки и глаза действует как слабый раствор каустической соды. |

| Серная кислота | жидкость | пожаровзрывобезопасен | При попадании на кожу вызывает тяжелые ожоги, раздражает и прижигает слизистые оболочки дыхательных путей. ПДК – 1 мг/м3 |

| Сероводород | газ | Твоспл.=2460C | Сильный яд, действующий на нервную систему, вызывающий смерть от остановки дыхания, а иногда от паралича сердца. ПДК – 10 мг/м3 |

Вывод: В процессе применяется взрыво-, пожароопасные вещества.

6.3 Характеристика лаборатории

6.3.1 Характеристика здания

Размеры здания: длинна – м, ширина – м.

Размеры цеха: длинна – м, ширина – м, высота – м, площадь – м2

6.3.2 Категорирование помещения по взрывоопасности

Таблица 6.3.2.1-Категория помещений и зданий по НПБ 105-03

| Наименование зданий, помещений, наружных установок | Категория производства по пожароопасности | Классификация зон ПУЭ | Группа помещений по сан.нормам | |

| Класс взрывоопасности или пожароопасной зоны | Категория и группа взрывоопасных смесей | |||

| Наружная установка | Бн | В-1г | II B-T2 | I |

| Операторная | В-4 | П-IIа | ||

Вывод по расчету: Согласно расчетам и НПБ 105-03 и основании свойств сырья, реагентов и готовой продукции- категория наружной установки Бн,так как используются вещества ЛВЖ с t вспышки не более 28ºС и в помещение присутствуют горючие вещества.Был произведен расчет на избыточное давление взрыва по которому ∆Р составил 40.26 кПа

6.3.3 Санитарная характеристика

В соответствии с СанПин22.1/2.1.1 567-96 производство относится к 1 классу вредности с шириной санитарно-защитной зоны 2000м.так как относится к производствам синтетических каучуков

6.4 Безопасность ведения работы

Меры безопасности при ведении технологического процесса.

1. Ведение технологического процесса в строгом соответствии с установленным технологическим регламентом

2. Проведение своевременного ремонта и осмотра оборудования, трубопроводов, коммуникаций.

3. Использовать только азот для передавливания веществ.

4. Постоянная работа приточно-вытяжной вентиляции.

5. Все аппараты должны быть снабжены в соответствии с их назначением – манометрами, термометрами, воздушками с огнепреградителями, мерными стеклами, предохранительными клапанами на линии азота.

6. Все фланцевые соединения на линиях серной кислоты должны быть заключены в защитные кожухи.

7. Не допускать открытия коагуляторов до окончания процессов коагуляции и отмывки коагулюма, а расщепителей – до окончания охлаждения.

8. Ограждение вращающихся частей механизмов.

9. Изоляция трубопроводов и оборудования с температурой стенки выше 600С, а в местах соприкосновения с ними работающего персонала выше 450С.

10. Естественное и искусственное освещение.

11. Использование противогазов ПШ-1, ПШ-2 при зачистке аппаратов.

Таблица 6.4.1-Материал основного оборудования:

| Части сосуда | Материал ГОСТ | Способ выполнения | Вид сварки | Метод и объем контроля |

| Обечайка и днище Рубашка донная Рубашка боковая | 10Х17Н13М2Т ст.20К 5520-69 09Г2С 5520-69 | Круговая сварка | Автомат. Ручная Ручная | 100% гамма- лучами |

Герметизация фланцевых соединений осуществляется с помощью паронитовых прокладок, тип фланцевых соединений «шип-паз».

Прокладка В-50-16 ГОСТ 15180-70-4шт

Прокладка Б-150-16 ГОСТ-15180-70-1шт

Прокладка В-300-16 ГОСТ 15180-70-1шт

Трубопроводы ЭХГ, H2SO4

Группа А ( вещества с токсическим действием 2 класса опасности) категория 1

Трубопроводы расположены на эстакадах, расстояние между опорами 6 метров с П-образным компенсатором

Защита от механических травм:

Вращающиеся части оборудования ограничены защитными кожухами, насосы смонтированы на фундаментах и крепятся болтами на специальных резиновых прокладках.

Реактор имеет площадки для обслуживания, которые обеспечены ограничениями и лестницами. Минимальное расстояние между объектами для безопасной работы составляет 6 метров.

6.5 Средства индивидуальной защиты

В соответствии ГОСТ 12.2.003-74 применяются следующие СИЗ:

Для защиты органов дыхания – фильтрирующие противогазы марки БКФ.

Защита глаз – защитные очки типа 033.

Спецодежда – костюм хлопчатобумажный, прорезиненный фартук, суконные костюмы, куртки утепленные, резиновые перчатки, брюки утепленные.

Спец.обувь – антистатические ботинки, полуботинки, валенки.

При ремонтных работах – противогаз КИП-8, ПШ-1, ПШ-2.

Похожие работы

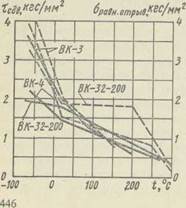

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

... температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости. Полярные каучуки обладают пониженной теплостойкостью. Наполнители значительно повышают теплостойкость резин. Износостойкость Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в ...

... для расчета основных массообменных характеристик, но эти проведены испытания ее в лабораторных и опытных условиях [27]. Из всего вышеперечисленного можно сделать вывод, что в процессе производства формовых резинотехнических изделий на ООО “Автокомплект и К” происходит загрязнение почв и осуществляются выбросы вредных веществ в атмосферу. Как уже отмечалось, отходы резины перерабатываются в ...

... напряжения, чем при наполнении их минеральными веществами. Чёрный цвет не позволяет использовать его для декоративных изделий, но для кровельных, гидроизоляционных и герметизирующих материалов, где цвет не имеет значения, уголь безусловно получит в недалёком будущем большое распространение. Амортизированная резина. В народном ...

0 комментариев