Навигация

Характеристика готовой продукции и отходов производства

2.3 Характеристика готовой продукции и отходов производства

Таблица 2.3.1-Характеристика готовой продукции

| Наименование вещества | Номер гос.или отраслевого стандарта, ТУ, стандарта предприятия | Показатели качества, обязательные для проверки | Норма по ГОСТу, ОСТу, стандарту предприятия, ТУ | |

| 1 | 2 | 3 | 4 | |

| Жидкий полисульфидный полимер марки НВБ-2 | ТУ 38.503-09-93 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Активность, мин Условная прочность в момент разрыва, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без посторонних включений 0,6 7,5-11,0 0,20 0,10 40 3,0-4,0 0,015 80-250 1,47 250 12 | |

| Жидкий полисульфидный полимер марки 1 | ТУ 38.503-09-93 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Жизнеспособность, ч Твердость по Шору, усл.ед. не менее Условная прочность в момент разрыва, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без посторонних включений 0,60 15,0-30,0 0,20 0,10 40 2,2-3,3 0,015 2-8 20 1,57 250 10 | |

| Жидкий полисульфидный полимер марки 2 | ТУ 38.50309-93 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Жизнеспособность, ч Твердость по Шору, усл.ед. не менее Условная прочность в момент разрыва, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без посторонних включений 0,60 30,1-50,0 0,20 0,10 40 1,7-2,6 0,015 2-8 40 2,65 180 6 | |

| Полисульфидный полимер марки ТСД | ТУ 38.50309-93 | Внешний вид Вязкость при 250C Па×с Массовая доля воды, % не более Жизнеспособность, ч Условная прочность в момент разрыва, МПа не менее Относительное удлинение в момент разрыва, % не менее | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без посторонних включений 12,1-20,0 0,30 2-8 0,50 400 | |

| Жидкий полисульфидный полимер марки 1с | ТУ 38.50309-93 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Жизнеспособность, ч Условная прочность в момент разрыва, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без посторонних включений 0,60 15,0-30,0 0,20 0,10 40 2,2-3,4 0,015 2-10 1,76 250 16 | |

| Жидкий тиокол марок 1-НТ, 1-ПК-НТ | ТУ 38.003151-80 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более 1-НТ/1-ПК-НТ Жизнеспособность, ч Твердость по Шору, усл.ед. не менее Условная прочность при растяжении, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без механических примесей 0,6 15,0-30,0 0,20 0,10 40 2,2-3,0 0,013 2-8/5-8 25/20 1,56/1,56 (1,6) 250/220 10/10 | |

| Жидкий тиокол марки 2-НТ | ТУ 38.003151-80 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Жизнеспособность, ч Твердость по Шору, усл.ед. не менее Условная прочность при растяжении, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более Прочность связи с металлом при отслаивании, кН/м (кгс/см) не менее | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без механических примесей 0,6 30,1-50,0 0,20 0,10 40 1,8-2,5 0,013 2-5 30 2,06 270 8 2,0 | |

| Жидкий тиокол марки 2-А | ТУ 38.103458-80 | Внешний вид Массовая доля примесей, нерастворимых в толуоле, % не более Вязкость при 250C Па×с Массовая доля воды, % не более Потери массы, % не более Массовая доля общей серы, % не более Массовая доля SH-групп, % Массовая доля железа, % не более Жизнеспособность, ч Твердость по Шору, усл.ед. не менее Условная прочность при растяжении, МПа не менее Относительное удлинение в момент разрыва, % не менее Относительное остаточное удлинение после разрыва, % не более | Вязкая однородная жидкость темного цвета с зеленоватым или коричневатым оттенком без механических примесей 0,6 30,1-50,0 0,20 0,10 40 1,8-2,5 0,013 2-8 30 1,8 300 12 | |

Характеристика отходов производства

Таблица 2.3.2- Твёрдые и жидкие отходы

| Куда складируется транспорт | Периодичность образования | Условия(метод) и место захоронения, обезвреживания, утилизации | Количество кг/сутки, т/год | |

| а) используемые 1) отработанная серная кислота 2)На 10(II) гидрозатворная жидкость ЭХГ | В аппарат II(I,II) | Во время синтеза | При необходимости используется в процессе получения тиокола на стадии коагуляции Используется для синтеза формаля | |

| б) не используемые бумажные мешки из-под формальдегида | На сжигание | На 1000т тиокола 8000 мест. |

Таблица 2.3.3- Сточные воды

| аименование стока | Условие ликвидации, обезвреживания, утилизации | Периодичность выбросов | Куда сбрасываются | Установ. норма содержания загрязнений в стоках |

| 1. стоки с рубашек аппаратов 8(I,II) | Очистка на заводских БОС | Периодически в течение суток | ХЗК №26/64 | За вычетом ХПК прямой воды pH=6,5÷8,5 |

| 2. из аппаратов 8(I,II): при чистке и подготовке к ремонту | Очистка на заводских БОС | 1 раз в год | №26/64 | ХПК=350 мг/л |

| 3.с вакуум-насоса №112 (II) | Очистка на заводских БОС | Постоянно | ХЗК №26/69 | ХПК=350 мг/л |

Таблица 2.3.4-Выбросы в атмосферу

| Наименование сброса | Условие ликвидации, обезвреживания, утилизации | Периодичность выбросов | Установ. норма содержания загрязнений в стоках |

| Выбросы через воздушки Реакторы 8(I,II) Ёмкость с ЭХГ I(I,II,III) Ёмкости для формаля №161/ IIу (наружного склада) | периодически | ЭХГ-0,05 (0,002) ЭХГ 1,0 (0,0391) Формаль 0,05 (0,002) | |

| Гидрозатворы 5,10 (II) Сборники формаля 35у-уII | Формаль 0,05(0,002) Формаль 0,1 (0,0032) | ||

| Выбросы из вентиляции: ВУ-388 ВУ-389 ВУ-390 ВУ-424 | постоянно | Формаль 0,058(0,0186) Формаль 0,62(0,0199) Формаль 1,042(0,0334) Формаль 1,32 (0,043) |

2.4 Разработка принципиальной схемы производства

Процесс получения формаля включает в себя 2 стадии.

Технология производства 2,2-дихлордиэтилформаля включает в себя следующие стадии:

1. Синтез формаля-сырца

2. Отгон ЭХГ из формаля –сырца.

Синтез осуществляется при Т=65-70оС. Реакция образования формаля сопровождается выделением тепла. При образовании формаля выделяется 24,5 кДж/моль, а при растворении серной кислоты выделяется 426,47 кДж/кг.

В результате образуется дихлорэтилформаль, который содержит не более 15% высших формалей. Следует также соблюдать температурный режим отгона ЭХГ, который не должен превышать 100оС во избежание смолообразования формаля. Процесс отгонки формаля ведется под вакуумом.

При введении в промышленное производство синтеза формаля по сернокислотному методу НИИСК и ЦЗЛ завода СК им. Кирова были получены следующие данные по выходу формаля:

Синтез формаля с загрузкой H2SO4 в 2 этапа:

Загрузка:

ЭХГ –16 м3= 19,248т (ρ= 1,203кг/см3)

ПФ- 4т=4000кг.

H2SO4: 1 этап 650 л = 1188,85 кг (ρ=1,829 кг/см3)

2 этап 320 л =585,28 кг

На каждом этапе реакция идет 3 часа при Т=65 – 70оС.

После каждого этапа разделение реакционной массы на органическую и неорганическую фазы (отстой) 4 часа.

Выход формаля-сырца 14 м3, составляет 83%.

Анализ формаля-сырца после 2 кислоты:

ЭХГ – 17%, ПФ – 2%, кислотность – 0,2%.

Далее идет отгон ЭХГ под вакуумом при Т=90 – 100оС в течение 12 часов.

Анализ формаля после отгона ЭХГ:

ЭХГ – 2,5%, ПФ – 0,3%, кислотность – 0,3%.

Выход кондиционного формаля 12 м3, что составило 80% от теории.

Синтез формаля с загрузкой H2SO4 в 3 этапа.

1 этап 650 л = 1188,85 кг.

2 этап 320 л = 584,28 кг

3 этап 150 л = 274,35 кг.

На каждом этапе реакция идет 3 часа при Т =65 – 70 оС.

После каждого этапа разделение реакционной смеси на органическую и неорганическую фазу ( отстой) 4 часа.

Выход формаля-сырца составил 89% от теории.

Анализ формаля после третьей кислоты:

ЭХГ – 12%, ПФ –1,5%, кислотность – 0,5%.

Далее идет отгон ЭХГ в течении 8 часов при Т =90 – 100оС.

Анализ формаля после отгона ЭХГ.

ЭХГ – 25%, ПФ – 0,3%, кислотность – 0,5%.

Выход кондиционного формаля 13,5 м3, что составляет 85% от теории.

Возможен альтернативный вариант: отгонять ЭХГ до содержания 5 – 6%, что сократит время отгона на 3 часа. Остаток ЭХГ нейтрализуется (100%) щелочью в расчете 50 кг на 1 м3 формаля.

Нейтрализация идет 2 часа при Т =65 – 70оС.

Содержание ЭХГ в формале после нейтрализации составило 0,3 – 0,4; кислотность -0%, ПФ – 0,2%.

Полная схема получения тиокола включает в себя около 20 технологических стадий в том числе: синтез формаля, получение дисперсии, десульфирование, расщепление, коагуляция и так далее. Схематически синтез полисульфидных олигомеров можно изобразить в следующем виде.

|  |  | |||||

Блок – схема существующей технологии

1.

|  |  |  | ||||||||

Синтез формаля

2. Получение дисперсии

3. Отмывка

4. Расщепление и коагуляция

5. Отмывка

6. Центрифугирование

7. Щелочные стоки

8. Локальная очистка

9. Кислые стоки

10 БОС

11 Сушка

12Тиокол выход 80%

2.5 Материальный расчёт производства

Материальный баланс производства тиокола

Расчет ведется на 1 т продукта.

На отгрузку должно поступить x1=1000 кг тиокола.

1) На фильтрацию поступило x2

x2=1000*100/(100-1)=1010 кг

2) На сушку поступило x3

x3=1010*100/(100-20)=1262.5 кг

3) На фуговку поступило x4

x4=1262.5*100/(100-10)=1403 кг

4) На коагуляцию поступило x5

x5=1403*100/(100-50)=2806 кг

Из них на стадии добавлено трилона Б xт

xт=0,25*2806/100=7 кг

Всего поступило 2806 кг, за вычетом трилона Б получим 2799 кг

Далее рассчитаем необходимое количество серной кислоты, исходя из следующей схемы химической реакции:

2n(RSNa) + H2SO4 ® 2n(RSH) + nNa2SO4

314 + 98 ® 270 + 142

412 ® 412, баланс сходится

xс.к.=23*2799/100=643,8 кг

Следовательно, на стадию коагуляции со стадии расщепления поступило x5=2799-643.8=2155.2 кг

5)На стадию расщепления поступило x6

x6=2155.2*100/(100-0)=2155.2 кг

Из них на стадии добавлено катапава xк

xк=0.15*2155.2/100=3.2 кг

Далее рассчитаем необходимое количество сульфита натрия xс.н. и гидросульфида натрия xг.с. исходя из следующей схемы химической реакции:

(RSS)n + NaSH + Na2SO3 ® (RSNa)n + (RSH)n + nNa2S2O3

166 + 56 + 126 ® 157 + 135 + 158

348 ® 348, баланс сходится

Всего поступило 2155,2 кг, за вычетом катапава получим 2152 кг.

xс.н.=16.1*2152/100=346.5 кг

xг.с.=36,2*2152/100=779 кг

Следовательно, на стадию расщепления со стадии отмывки поступило

x6=2152-346.5-779=1026.5 кг

6)На отмывку поступило x7

x7=1026.5*100/(100-20)=1283 кг

Из них на стадии добавлено полиакриламида xп

xп=0.02*1283/100=0.26 кг

Следовательно, на стадию отмывки со стадии поликонденсации поступило

x7=1283-0.26=1282.7 кг

7) На поликонденсацию поступило x8

x8=1282.7*100/(100-0)=1282.7 кг

Из них на стадии добавлено хлористого магния xх.м.

xх.м.=1*1282.7/100=12.8 кг

Следовательно, на стадию поступило

x 8=1282,7-12,8=1269,9 кг

Далее, исходя из схемы реакции, рассчитаем количество щелочи для десульфирования:

6NaOH

3(RS4) ® 3n (RSS) + Na2S2O3 + 2Na2S2 + 3H2O

690 + 240 ® 498 + 158 + 220 + 54

930 ® 930, баланс сходится

xщ=25,8*1269,9/100=327,6 кг

Следовательно, количество дисперсии составит

x8=1269.9-327.6=942.3 кг

Далее по схеме химической реакции рассчитаем количество шихты xш и тетрасульфида натрия xт.с

0.98(ClCH2-CH2-O-CH2-O-CH2-CH2Cl) + 0.02(Cl-CH2-CH-CH2-Cl) +

½

Cl

+ 1.15Na2S4 ® 0.98(CH2-CH2-O-CH2-O-CH2-CH2-S4) +

+ 0.02(CH2-CH-CH2-S4) + 2.02NaCl + 0.15Na2S4

½

S2

170 + 3 + 200 ® 224 + 5 + 118 + 26

373 ® 373, баланс сходится

xш=46,3*942,3/100=436,3 кг

xт.с=942,3-436,3=506 кг

Таблица 2.5.1- Сводная таблица материального баланса

| Приход | Расход | |||||

| Вещество | Кг/опер | % | Вещество | Кг/опер | % | |

Похожие работы

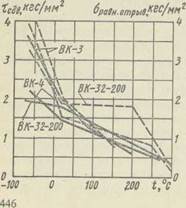

... , водостойкость удовлетворительная. Более теплостоек клей ВС-10Т, который отличается высокими характеристиками длительной прочности, выносливости и термостабильности при склеивании металлов и теплостойких неметаллических материалов. Фенолокремнийорганические клеи содержат в качестве наполнителей асбест, алюминиевый порошок и др. Клеи являются термостойкими, они устойчивы к воде и тропическому ...

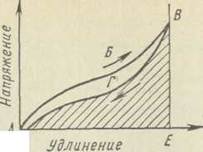

... температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости. Полярные каучуки обладают пониженной теплостойкостью. Наполнители значительно повышают теплостойкость резин. Износостойкость Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в ...

... для расчета основных массообменных характеристик, но эти проведены испытания ее в лабораторных и опытных условиях [27]. Из всего вышеперечисленного можно сделать вывод, что в процессе производства формовых резинотехнических изделий на ООО “Автокомплект и К” происходит загрязнение почв и осуществляются выбросы вредных веществ в атмосферу. Как уже отмечалось, отходы резины перерабатываются в ...

... напряжения, чем при наполнении их минеральными веществами. Чёрный цвет не позволяет использовать его для декоративных изделий, но для кровельных, гидроизоляционных и герметизирующих материалов, где цвет не имеет значения, уголь безусловно получит в недалёком будущем большое распространение. Амортизированная резина. В народном ...

0 комментариев