Навигация

Аналіз деталі «Каретка верхня»

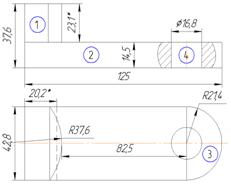

1.1 Аналіз деталі «Каретка верхня»

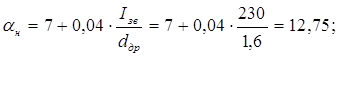

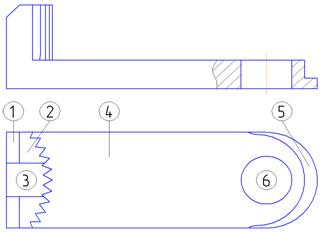

Каретка є важливою деталлю в конструкції верстата. Точність виготовлення каретки відображається на точності переміщення і відносного руху різцетримача з робочим інструментом.

З огляду конфігурації деталі виходить, що каретка є несучою деталлю різцетримача верстата. В деталі наявні направляючі за допомогою яких здійснюється точне переміщення каретки відносно супорта. Для регулювання та видалення небажаних зазорів між напрямними та салаками конструкція каретки має з однієї сторони направляючих нахил, в який при збиранні буде вставлено і закріплено.

Деталь має точний отвір за допомогою якого відбувається точне положення, співвісність та базування приєднувальних елементів конструкції.

Різьбові отвори на торцях каретки М6 та М8 виконані для приєднання до каретки захисних та змащувальних елементів, що подовжують термін експлуатації органу та зменшують інтенсивність зношення і стирання направляючих при негативній дії тертя.

Різьбові отвори М10 на верхній поверхні каретки предназначені для закріплення на ній поворотної плити на якій безпосередньо розміщується різцетримач з робочим інструментом.

Розміщення кріпильних отворів прив’язане до точно оброблених бонових і торцьових поверхонь, що обумовлює попередньо начисто обробити ці поверхні, а вже тоді отвори.

Аналізуючи конфігурацію та матеріал каретки робимо висновок що заготівку будемо отримувати литтям в піщані форми, так як це буде економічно обґрунтовано.

Конструкція каретки не має важкодоступних місць обробки та не потребує розробки нового пристосування для її закріплення при механічній обробці.

Вивчаючи креслення деталі можна зробити висновок, що заготовка отримана литтям, конструкція якої буде досить простою.

За геометричними показниками деталь досить проста та технологічна. Вона не має складних чи важкодоступних місць які б ускладнювали процес обробки.

За характеристиками точності відхилення від площинності поверхні Д складає 0,03мм; поверхні Е – 0,02мм. Допуск перпендикулярності отв.М відносно поверхні Е складає 0,02 на довжині 100мм. Допуск перпендикулярності поверхонь К, И до поверхонь Д і Ж 0,2 на довжині 150мм. Допуск перпендикулярності поверхні Ж до поверхонь Д та Л становить 0,05мм на довжині деталі.

Хімічний склад в % матеріалу СЧ20

Таблиця 2

| C | Si | Mn | S | P |

| 3,3-3,5 | 1,4-2,4 | 0,7-1 | до 0,15 | до 0,2 |

Твердість НВ 10-1 = 143-255 МПа

Межа короткочасної міцності в =200МПа

Модуль пружності першого роду Е=10-5 МПа

Коефіцієнт теплопровідності =54 Вт/(м*град)

Густина матеріалу =7100 кг/м3

Питома теплоємність матеріалу 480 Дж/(кг*град)

1.2 Аналіз використання установочно-затискних пристроїв

При закріпленні заготівлі в пристосуванні повинні дотримуватися наступні основні правила:

- не повинне порушуватися положення заготівлі досягнуте при її базуванні;

- закріплення повинне бути надійним, щоб під час обробки положення заготівлі зберігалося незмінним;

- виникаючі при закріпленні зминання поверхонь заготівлі, а також її деформація повинні бути мінімальними і знаходитися в припустимих межах.

- для забезпечення контакту заготівлі з опорним елементом і усунення можливого його зрушення при закріпленні затискне зусилля варто направляти перпендикулярно до поверхні опорного елемента. В окремих випадках затискне зусилля можна направляти так, щоб заготівля одночасно притискалася до поверхонь двох опорних елементів;

- з метою усунення деформації заготівлі при закріпленні точку затискного зусилля треба вибирати так, щоб лінія його дії перетинала опорну поверхню опорного елемента. Лише при закріпленні особливо твердих заготівель можна допускати, щоб лінія дії затискного зусилля проходила між опорними елементами.

Визначення кількості точок дотику затискних зусиль.

Кількість точок дотику затискних зусиль визначається конкретно до кожного випадку затиску заготівлі. Для зменшення зминання поверхонь заготівлі при закріпленні необхідно зменшувати питомий тиск у місцях контакту затискного пристрою з заготівлею шляхом розосередження затискного зусилля. Це досягається застосуванням у затискних пристроях контактних елементів відповідної конструкції, що дозволяють розподілити затискне зусилля нарівно між двома або трьома точками, а іноді навіть розосередити по деякій протяжній поверхні. Кількість точок затиску багато в чому залежить від виду заготівлі, методу обробки, напрямку сили різання. Для зменшення вібрацій і деформацій заготівлі під дією сили різання варто підвищувати твердість системи заготівл-пристосування шляхом збільшення числа місць затиснення заготівлі і наближення їх до оброблюваної поверхні.

Види затискних елементів

До затискних елементів відносяться гвинти, ексцентрики, прихваты, тисочні губки, клини, плунжери, притиски, планки.

Вони є проміжними ланками в складних затискних системах. Ми застосовуємо гвинт.

Гвинтові затиски

Гвинтові затиски застосовують у пристосуваннях з ручним закріпленням заготівлі, у пристосуваннях механізованого типу, а також на автоматичних лініях при використанні пристосувань-супутників. Вони прості, компактні і надійні в роботі.

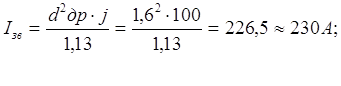

Гвинти можуть бути зі сферичним торцем , плоским і з башмаком, що попереджує псування поверхні. Умова самогальмування: ![]() .

.

для стандартних метричних різей ![]() , тому всі механізми з метричним різьями самогальмуючі.

, тому всі механізми з метричним різьями самогальмуючі.

Установочно-затискні пристрої для обробки деталі «каретка верхня»

Таблиця 3

| №опер. | Назва | Обладнання | Установочно-затискні пристої |

| 010 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 015 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 020 | Багатоцільова | ИР500ПМФ4 | Гвинт нажимний з отвором під рукоятку і кікцем під п’яту з башмаком ГОСТ 13433-68 |

| 025 | |||

| 035 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 040 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 045 | Багатоцільова | ИР500ПМФ4 | Гвинт нажимний з отвором під рукоятку і кікцем під п’яту з башмаком ГОСТ 13433-68 |

| 050 | Багатоцільова | ИР500ПМФ4 | Гвинт нажимний з отвором під рукоятку і кікцем під п’яту з башмаком ГОСТ 13433-68 |

| 060 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 065 | Фрезерна | 6604 | Прихват відкидний ГОСТ 4736-69 |

| 070 | Багатоцільова | ИР500ПМФ4 | Гвинт нажимний з отвором під рукоятку і кікцем під п’яту з башмаком ГОСТ 13433-68 |

| 075 | Багатоцільова | ИР500ПМФ4 | Гвинт нажимний з отвором під рукоятку і кікцем під п’яту ГОСТ 13433-68 |

Похожие работы

... у заданому положенні. 3.9 Опис технологічного процесу виготовлення виробу В даному курсовому проекті розглядаються технологічний процес виготовлення обечайки хвостової, яка є складовою частиною балки рукояті екскаватора ЕКГ-8І. Очищення металу проводять для видалення окалини, іржі, жирових та інших плям і забруднень у дробеметних, дробеструменевих машинах, або хімічним шляхом. Розкрій є ...

... з матеріалу сталь 20Х ГОСТ 4543-71. Сталь 20Х - легована конструкційна сталь хромистої групи поліпшеної якості. Дана сталь має кращі міцністні характеристики, між вуглецева і використовуються для виготовлення зносостійких деталей, що працюють при середніх швидкостях і питомих тисках (кулачкові муфти, втулки, шпинделі, плунжери, оправки, копіри, шліцові вали, важелі й т.п.). Таблиця 1.1 Хімічний ...

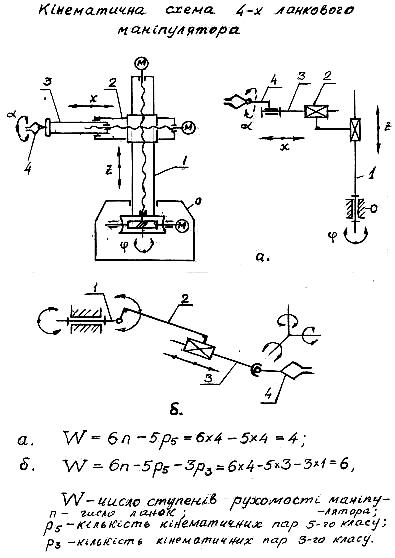

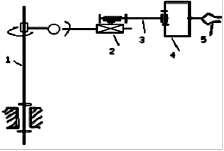

... ,однак для нього характерні суттєві обмеження. Цей метод не потребує застосування універсальних обчислювальних машин, тому він був широко розповсюджений на протязі ряду років, доки введення обчислювальних засобів в промислові роботи настало економічно оправданим. Обмеження цього методу пов’язані з неможливістю використання давачів. Користувач визначає послідовність дій роботів, яка не може мі ...

0 комментариев