Навигация

Проектирование системы управления приводом подачи, адаптированной к изменениям параметров процессов резания

Введение

1. Анализ технологического процесса как объекта управления

2. Определение структуры основного контура системы

3. Определение математической модели ОУ и управляющего устройства основного контура

4. Обоснование необходимости адаптивного управления

5. Выбор класса адаптивной системы управления

6. Разработка структурной схемы АдСУ

7. Выбор метода и алгоритма адаптивного управления

8. Разработка функциональной схемы АдСУ

9. Синтез АдСУ

10. Анализ системы по результатам моделирования

Вывод

Введение

При фрезеровании заготовки погрешность обработки вызвана упругими деформациями системы СПИД и зависит от колебаний составляющей силы резания РХ. Колебание силы РХ обусловлено изменением величины снимаемого припуска tП.

Уменьшения погрешности в машиностроении позволяют как снизить экономические затраты на производство деталей, так и уменьшить время на производство.

В данной курсовой работе производится синтез АдСУ на основе разработанной ранее САР, позволяющей стабилизировать погрешность обработки с заданной точностью, при изменении tп в заданных пределах. Хотя САР позволяет уменьшить погрешность производимой детали, при существенном изменении параметров процесса резания такая система не способно адекватно работать. Возникает задача синтеза системы, которая адаптируется к изменениям параметров процессов резания.

1. Анализ технологического процесса как объекта управления

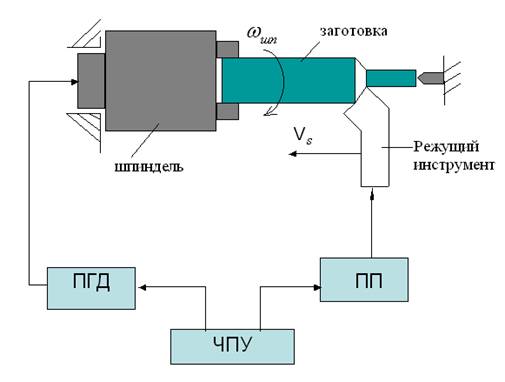

Схема процесса:

,

,

Рис. 1 – Схема процесса

![]() - частота вращения шпинделя,

- частота вращения шпинделя,

![]() - скорость подачи,

- скорость подачи,

ППД – привод главного движения,

ПП – привод подачи.

Произведем анализ процесса резания как объекта управления. Анализ будем производить в несколько этапов (рис. 1):

Произведем анализ процесса резания как объекта управления. Анализ будем производить в несколько этапов:

1. Определение состава выходных координат ОУ. При фрезеровании, в качестве выходных координат мы получаем: толщину стружки, вращающий момент, мощность;

2. Выбор выходной координаты, количественно определяющей качество хода ПР. По заданию нам необходимо регулировать погрешность обработки с заданной точностью. Погрешность обработки, в свою очередь, по прямопропорциональна силе резания Px, поэтому именно она будет количественно определять качество хода процесса резания;

3. Выполнение математического описания. Зависимость выходной координаты от различных влияющих на нее факторов описывается так:

![]() где

где ![]()

4. Определение ограничений, в условии которых должен производится ПР. Основным ограничением будет то, что напряжение может регулироваться только вниз, т. е. мы можем только уменьшать входную координату X;

5. Определение состава управляющих координат. На выходную координату оказывают влияние: диаметр фрезы D, число зубьев фрезы z, ширина фрезерования B, подача на зуб Sz, частота вращения шпинделя nш.

6. Выбор управляющей координаты, оказывающей самое эффективное воздействие на выходную координату при соответствующих ограничениях. По условию задания, диаметр и число зубьев фрезы, ширина фрезерования являются постоянными величинами, поэтому мы можем отнести их к входным параметрам. Показатель степени при nш мал, он составляет всего 0,2. Поэтому изменение частоты вращения шпинделя не будет оказывать существенного влияния на силу резания. Ее мы тоже можем отнести к входным параметрам. В качестве управляющей координаты выберем Sz.

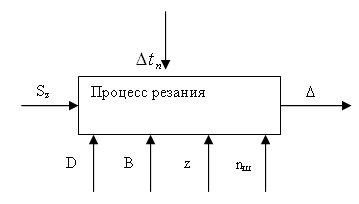

7. Определение состава возмущений. По условию задания на процесс резания, в качестве возмущений, действует колебание величины снимаемого припуска. Учитывая все это, мы можем представить процесс резания в качестве объекта управления следующим образом (рис. 2):

Рис. 2 - Процесс резания как ОУ

А формула (2) перепишется следующим образом:

![]() ,

,

где ![]() ; (4)

; (4)

8. Определение диапазона изменения возмущений. Возмущение ![]() изменяется в пределах от 0,7 мм до 1 мм.

изменяется в пределах от 0,7 мм до 1 мм.

9. Определение диапазона изменения выходной координаты при совместном действии возмущений. Согласно формуле (4) выходная координата Px будет изменяться в пределах от

![]() до

до

![]() ;

;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

10. Определение возможного диапазона изменения управляющего воздействия. Учитывая функциональные возможности фрезерного станка, мы можем изменять подачу в диапазоне от 0,005 мм/зуб до 0,05 мм/зуб.

11. Определение заданной точности регулирования выходной координаты. Заданная точность ![]() ,

, ![]() мкм.

мкм.

Так как реальное отклонение выходной координаты больше допустимого, то нам придется регулировать выходную координату, т.е. нам необходимо проектировать систему автоматического регулирования Px.

Похожие работы

... к началу обучения, соотношение с качествами личности молодого специалиста, – является первоосновой количества и качества работы ВУЗа по организации воспитывающего обучения (профессионального обучения, формирования творческого потенциала личности, ответа на вопросы о том, чему учить и как учить). Опираясь на приведенные выше базовые положения, естественнонаучные закономерности развития творческих ...

... недостаточно). Возможно включение комплекса в план учебного процесса, для обучения студентов. 2. Специальная часть разработка программного обеспечения для организации интерфейса программно-методического комплекса 2.1 Разработка технического задания на реализацию специальной части дипломного проекта Наименование программного изделия - "Интерфейс программно - методического комплекса для ...

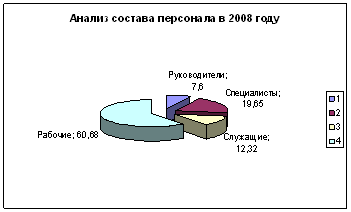

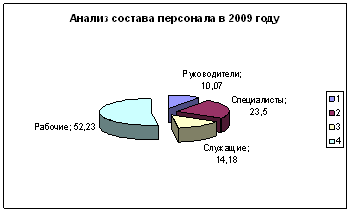

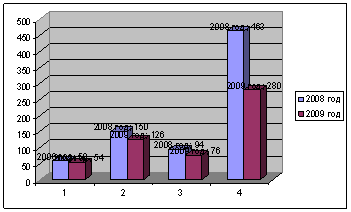

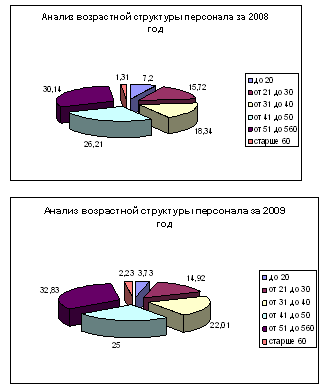

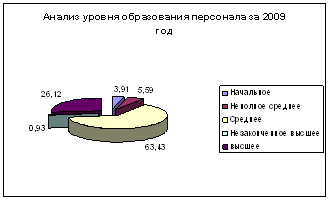

... . Большую часть работников ОАО "Концерн "Аксион" составляют женщины. Численность женщин возросла в 2009 году по сравнению с 2008. Количество мужчин напротив снижается. 2.3 Система отбора персонала, применяемая на предприятии При отборе кадров предприятие руководствуется рядом принципов, первый из которых состоит в ориентации на сильные, а не на слабые стороны человека и поиск не идеальных, ...

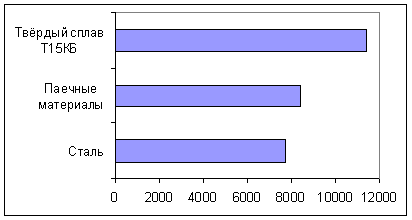

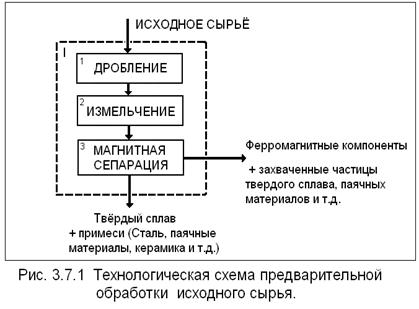

... источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции. 3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование. 1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта ( ...

0 комментариев