Навигация

Участок по переработке лома твёрдых сплавов способом хлорирования

Федеральное агентство по образованию

Московская государственная академия тонкой химической технологии

им. М.В. Ломоносова

Кафедра химии и технологии редких и рассеянных элементов

им. К.А. Большакова

Курсовой проект

тема: "УЧАСТОК ПО ПЕРЕРАБОТКЕ ЛОМА ТВЁРДЫХ СПЛАВОВ СПОСОБОМ ХЛОРИРОВАНИЯ"

| Научный руководитель: | доцент, к. х. н. Маслов Л.П. |

| Выполнил студент гр. ТС-51 | Бичевой С.М. |

Москва 2007 г.

ОГЛАВЛЕНИЕ

1. Введение.. 5

2. Литературный обзор. 6

2.1. Твёрдые сплавы. 6

2.2. Классификация твёрдых сплавов. 7

2.3. Свойства твердых сплавов и области их применения. 8

2.4. Основные российские производители твёрдых сплавов. 12

3. Предварительная обработка твёрдых сплавов. 17

3.1. Источники лома твёрдых сплавов. 17

3.2. Основные способы переработки твёрдых сплавов. 17

3.2.1. Хлорирование. 17

3.2.2. Методы регенерации твёрдого сплава. 18

3.2.3. Окислительные методы. 18

3.3. Основные этапы подготовки лома твёрдых сплавов. 19

3.4. Исходные данные: 21

3.5. Свойства компонентов вторичного сырья, которые могут быть использованы при разработке принципиальной технологической схемы процесса переработки сырья [6]. 22

3.6 Обоснование выбора стадий предварительной обработки сырья. 23

3.7. Выбор оборудования для предварительной обработки сырья. 25

3.7.1. Одновальцовая дробилка CEB 16/40. 25

3.7.2. Молотковая мельница CHM 23/20. 27

3.7.3. Магнитный сепаратор ПБС-63/50. 28

4. Хлорирование подготовленного сырья. 30

4.1. Хлориды и оксохлориды вольфрама. 30

4.1.2. Оксохлориды вольфрама. 32

4.2. Разработка способа хлорирования сырья. 33

4.2.1. Выбор параметров процесса хлорирования. 34

4.2.2. Выбор стабильного сечения тройной системы, продукты реакций. 34

4.3. Разработка принципиальной схемы.. 37

4.4. Разработка аппаратурно-технологической схемы.. 38

4.4.1. Аппаратурное оформление. 40

4.4.1. Аппаратурное оформление. 41

4.4.2.Описание схемы переработки твердого сплава. 41

5. Расчет материального баланса. 48

5.1 Уравнения материального баланса. 49

5.1.1. Расчет блока №1. 49

5.1.2. Расчет блока № 2. 50

5.1.3. Расчет блока № 3. 51

5.1.4. Расчет блока № 4. 51

5.1.5. Расчет блока № 5. 52

5.1.6. Расчет блока № 6. 52

5.2 Расчет технологической схемы в целом. 53

5.1. Уравнения материального баланса. 59

5.1.1. Расчет потоков: 60

5.1.2. Расчет циклонной пыли. 60

5.1.4. Количество связующих веществ в исходной шихте. 62

5.2 Окисление карбидов. 62

5.2.1. Окисление WC: 62

5.2.2. Окисление TiC: 63

5.2.3. Окисление Со: 64

5.2.4. Окисление Zn: 66

5.2.5. Окисление Си: 67

5.2.6. Окисление Ге: 68

5.2.7. Теоретическое количество воздуха. 70

5.5 Блок 5 Прокалка и сушка. 79

8. Вывод.. 85

9. Список литературы... 87

1. Введение

В настоящее время для производства режущих инструментов широко используются твердые сплавы. Они состоят из карбидов вольфрама, титана, тантала, сцементированных небольшим количеством кобальта. Карбиды вольфрама, титана и тантала обладают высокой твердостью, износостойкостью. Скорости резания инструментами, оснащенными твердыми сплавами, в 3-4 раза превосходят скорости резания инструментами из быстрорежущей стали.

В 2000 г. исключая Китай, было произведено около 30000 т твердых сплавов. Около 67% от всего количества твердых сплавов используется в мире в режущем инструменте.

Динамика развития производства твердых сплавов может быть проиллюстрирована следующим фактом: в период 1979-1991 гг., т.е. за 12 лет, спрос в мире на режущий инструмент удвоился.

Пропорционально использованию твердых сплавов растет количество амортизационного лома, брака при изготовлении инструментов, пылевидных отходов, образующиеся при заточке инструмента и т.д.

Данные виды отходов, возможно повторно переработать, что экономически более целесообразно чем производство металла из руды. Использование вторичного сырья позволяет решить ряд важнейших проблем: сохранение невосполнимых природных ресурсов; улучшение экологической обстановки; снижение капитальных и энергетических затрат; повышение производства редких металлов.

Цель данной работы состоит: в разработке схемы переработки лома твердых сплавов способом хлорирования, при заданных производительности, температуре обжига и способе подготовки сырья.

Подборе необходимого технологического оборудования.

Оценке экономической эффективности переработки.

Оценке данного процесса с точки зрения безопасности.

2. Литературный обзор 2.1. Твёрдые сплавы.Твердые сплавы представляют собой композиционные материалы. Композиционный материал представляет собой высокопрочный или высокомодульный материал, называемый армирующим компонентом, соединенный со вторым материалом, называемым матрицей. Композиционные материалы обычно сочетают в себе свойства той и другой составляющих, однако модифицированные условиями их сосуществования.

Размеры частиц твердой карбидной и более мягкой цементирующей фаз обычно весьма малы и для большинства технических сплавов составляет 0,5-10,0 мкм.

Наиболее широкое развитие в области производства и применения получили инструментальные твердые сплавы, которые изготавливаются на основе карбида вольфрама, карбида титана, карбида тантала или сочетаний этих карбидов, иногда с карбидом ниобия, ванадия, хрома в качестве небольших добавок. "Цементирующим" металлом в сплавах служит кобальт, а иногда - никель, железо, молибден.

Сплавы отличаются высокой твердостью (HRA 82-92), сочетающейся с сопротивлением изнашиванию при трении о металлы и о неметаллические материалы, эти свойства сохраняются в значительной степени и при повышенных температурах.

Сплавы не подвергаются заметной пластической деформации при низких температурах и почти не подвержены упругой деформации: величина модуля упругости у твердых сплавов выше, чем у всех известных в технике материалов. Твердые сплавы отличаются также весьма высоким пределом прочности при сжатии. Значение предела прочности при изгибе и ударной вязкости этих сплавов невелики. Сплавы обладают относительно высокой теплопроводностью и электропроводностью, приближающейся к электропроводности железа и его сплавов. В химическом отношении твердые сплавы являются весьма устойчивыми против воздействия кислот и щелочей, некоторые сплавы заметно не окисляются на воздухе даже при 600-800°С. Изделия из твердых сплавов производятся методами порошковой металлургии, позволяющими создать сплавы из компонентов, значительно различающихся по температуре плавления. Наиболее тугоплавкие компоненты не должны подвергаться плавлению в целях придания сплаву нужных свойств.

Карбиды тугоплавких металлов групп IVА-VIA при повышенных температурах приобретают особые свойства. Для них характерны высокие значения модуля Юнга 2,8 • 105-6,5 • 106 МПа, в то время как для большинства переходных металлов эта величина равна 1,4 • 105-3 • 106 МПа. При комнатной температуре карбиды - хрупкие материалы, но при высоких температурах (около 1300 К) они переходят в пластичное состояние, а при температурах выше 1300 К пластически деформируются и известны как самые прочные материалы. Поскольку эти карбиды обладают такой исключительной термопрочностью и хорошей коррозионной стойкостью, их все более широко начинают применять как высокотемпературные конструкционные материалы в ядерной энергетике, ракетной и космической технике, в авиации и других областях. Карбиды используются там, где обычные сплавы не могут работать длительное время из-за слишком высоких рабочих температур. Например, карбид вольфрама (с никелем в качестве связующего) используют для изготовления колец, сопел и других деталей ракетных двигателей. [1]

2.2. Классификация твёрдых сплавов.Твердые сплавы классифицируются по следующим признакам:

по составу:

WC-Co твердые сплавы;

W-TiC-Co твердые сплавы;

WC-(Ti, Та, Nb) С-Со твердые сплавы;

керметы (твердые сплавы с большим содержанием TiC/TiN);

специальные твердые сплавы (сплавы WC-Ni);

по величине зерна (дисперсности) карбидной фазы:

нанокристаллические - средняя величина зерна менее 0,1 мкм;

ультрадисперсные 0,2-0,5 мкм;

субмикронные 0,8-1,5 мкм;

среднезернистые 2,0-3,0 мкм;

крупнодисперсные 4,0-6,0 мкм;

особо крупнозернистые 8,0-15,0 мкм;

По областям применения:

Обработка материалов резанием (обработка со снятием стружки: резание, фрезерование, строгание, сверление): стали, чугуна, цветных металлов, неметаллических материалов и дерева;

Горно-буровые работы (бурение на газ и нефть, проходка туннелей), обработка дорожного покрытия, камнеобработка;

Бесстружковая обработка металлов (формообразующий инструмент при волочении, высадке, выдавливании, прокатке металлов), вырубка, отрезка, штамповка;

Работа в тяжелых условиях, в том числе в агрессивной коррозионной среде (быстро изнашивающиеся и конструкционные детали).

2.3. Свойства твердых сплавов и области их применения.Свойства твердых сплавов и, следовательно, области их применения зависят от состава и зернистости карбидной фазы (WC, TiC, TaC), а также от соотношения карбидной и связывающей фаз. Регулированием этих факторов можно в определенных пределах менять свойства сплавов.

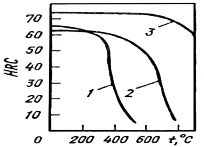

Рис.2.3.1. Зависимость твердости различных инструментальных материалов от температуры испытания:

1 - углеродистая сталь; 2 - быстрорежущая сталь; 3 - твердый сплав

|

В соответствии с ГОСТ 3882–74 в РФ выпускают три группы твердых сплавов: вольфрамовая (однокарбидная), титановольфрамовая (двухкарбидная), и титанотанталовольфрамовая (трехкарбидная). Их марки, состав и физико-механические свойства приведены в табл.2.4.1

Сплавы вольфрамовой группы (WC-Со) имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они теплостойки до 800 °С. Их применяют в режущем инструменте для обработки чугунов, сталей, цветных сплавов и неметаллических материалов. Повышенная износостойкость и сопротивляемость ударам сплавов группы ВК определяет их применение в горном инструменте и для изготовления штампов, пуасонов, матриц, фильер и т.п.

Сплавы второй группы (WC-TiC-Co) имеют более высокую теплостойкость (до 900–1000 °С) и твердость. Это связано с тем, что карбид вольфрама частично растворяется в карбиде титана при температуре спекания с образованием твердого раствора (Ti, W) С, имеющего более высокую твердость, чем WC. Структура карбидной фазы зависит от соотношения WC и TiC в шихте. В сплаве Т30К4 образуется одна карбидная фаза - твердый раствор (Ti, W) С, который придает сплаву максимальную твердость (HRA 92), но пониженную прочность. В остальных сплавах этой группы количество WC превышает растворимость в TiС, поэтому карбиды вольфрама в них присутствуют в виде избыточных частиц. Эти сплавы применяют в основном для высокоскоростной обработки сталей и чугунов.

Третью группу образуют сплавы системы (WC-TiC-TaC-Co). В этих сплавах структура карбидной основы представляет собой твердый раствор (Ti, Та, W) С, и избыток WC. Сплавы этой группы отличатся от предыдущей большей прочностью, лучшей сопротивляемостью вибрациям и выкрашиванию. Они применяются в наиболее тяжелых условиях резания - при черновой обработке стальных поковок, отливок, а также труднообрабатываемых сталей и сплавов.

Общим недостатком рассмотренных сплавов, помимо высокой хрупкости, является повышенная дефицитность исходного вольфрамового сырья - основного компонента, определяющего их повышенные физико-механические характеристики [7].

Таблица 2.3.1. Марки, химический состав и характеристики спеченных твердых сплавов (ГОСТ 3882–74) [7].

| Группы | Марки | Массовая доля основных компонентов в смеси порошков,% | Физико-механические свойства | |||||

| WC | TiC | TaC | Co | Предел прочности при изгибе, МПа (кгс/мм2), не менее | Плотность, (кг/м3) · 10–3 | Твердость по Роквеллу по шкале А, [HRA] не менее | ||

| Вольфрамовая | ВК3 | 97 | – | – | 3 | 1176 (120) | 15,0–15,3 | 89,5 |

| ВК3-М | 97 | – | – | 3 | 1176 (120) | 15,0–15,3 | 91,0 | |

| ВК4-В | 96 | – | – | 4 | 1470 (150) | 14,9–15,2 | 88,0 | |

| ВК6 | 94 | – | – | 6 | 1519 (155) | 14,6–15,0 | 88,5 | |

| ВК6-М | 94 | – | – | 6 | 1421 (145) | 14,8–15,1 | 90,0 | |

| ВК6-ОМ | 92 | – | 2 | 6 | 1274 (130) | 14,7–15,0 | 90,5 | |

| ВК6-В | 94 | – | – | 6 | 1666 (170) | 14,6–15,0 | 87,5 | |

| ВК8 | 92 | – | – | 8 | 1666 (170) | 14,4–14,8 | 88,0 | |

| ВК8-В | 92 | – | – | 8 | 1813 (185) | 14,4–14,8 | 86,5 | |

| ВК8-ВК | 92 | – | – | 8 | 1764 (180) | 14,5–14,8 | 87,5 | |

| ВК10 | 90 | – | – | 10 | 1764 (180) | 14,2–14,6 | 87,0 | |

| ВК10-КС | 90 | – | – | 10 | 1862 (190) | 14,2–14,6 | 85,0 | |

| ВК11-В | 89 | – | – | 11 | 1960 (200) | 14,1–14,4 | 86,0 | |

| ВК11-ВК | 89 | – | – | 11 | 1862 (190) | 14,1–14,4 | 87,0 | |

| ВК15 | 85 | – | – | 15 | 1862 (190) | 13,9–14,4 | 86,0 | |

| ВК20 | 80 | – | – | 20 | 2058 (210) | 13,4–13,7 | 84,0 | |

| ВК20-КС | 80 | – | – | 20 | 2107 (215) | 13,4–13,7 | 82,0 | |

| ВК10-ХОМ | 88 | – | 2 | 10 | 1470 (150) | 14,3–14,7 | 89,0 | |

| Титановольф- рамовая | Т30К4 | 66 | 30 | – | 4 | 980 (100) | 9,5–9,8 | 92,0 |

| Т15К6 | 79 | 15 | – | 6 | 1176 (120) | 11,1–11,6 | 90,0 | |

| Т14К8 | 78 | 14 | – | 8 | 1274 (130) | 11,2–11,6 | 89,5 | |

| Т5К10 | 85 | 6 | – | 9 | 1421 (145) | 12,4–13,1 | 88,5 | |

| Т8К7 | 85 | 8 | – | 7 | 1519 (155) | 12,8–13,1 | 90,5 | |

| Титанотантало-вольфрамовая | ТТ7К12 | 81 | 4 | 3 | 12 | 1666 (170) | 13,0–13,3 | 87,0 |

| ТТ8К6 | 84 | 8 | 2 | 6 | 1323 (135) | 12,8–13,3 | 90,5 | |

| ТТ10К8-Б | 82 | 3 | 7 | 8 | 1617 (165) | 13,5–13,8 | 89,0 | |

| ТТ20К9 | 71 | 8 | 12 | 9 | 1470 (150) | 12,0–12,5 | 91 | |

Таблица 2.3.2. Область применения твердых сплавов [7]

| Марки | Применение |

| Для обработки материалов резанием | |

| ВК3 | Чистового точения с малым сечением среза, окончательного нарезания резьбы, развертывания отверстий и других аналогичных видов обработки серого чугуна, цветных сплавов и неметаллических материалов (резины, фибры, пластмассы, стекла, стеклопластиков, и т.д.). Резки листового стекла |

| ВК3-М | Чистовой обработки (точения, растачивания, нарезания резьбы, развертывания) твердых, легированных и отбеленных чугунов, цементированных и закаленных сталей, а также высокоабразивных неметаллических материалов |

| ВК6-ОМ | Чистовой и получистовой обработки твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена (точения, растачивания, развертывания, нарезания резьбы, шабровки) |

| ВК6-М | Получистовой обработки жаропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, бумаги, стекла. Обработки закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания |

| ТТ8К6 | Чистового и получистового точения, растачивания, фрезерования и сверления серого и ковкого чугуна, а также отбеленного чугуна. Непрерывного точения с небольшими сечениями среза стального литья, высокопрочных, нержавеющих сталей, в том числе и закаленных. Обработки сплавов цветных металлов и некоторых марок титановых сплавов при резании с малым и средним сечением среза |

| ВК6 | Чернового и получернового точения, предварительного нарезания резьбы токарными резцами, получистового фрезерования сплошных поверхностей, рассверливания и растачивания отверстий, зенкерования серого чугуна, цветных металлов и их сплавов и неметаллических материалов |

| ВК8 | Чернового точения при неравномерном сечении среза и прерывистом резании, строгании, чернового фрезерования, сверления, чернового рассверливания, чернового зенкерования серого чугуна, цветных сплавов и неметаллических материалов. Обработки нержавеющих, высокопрочных и жаропрочных труднообрабатываемых сталей и сплавов, в том числе сплавов титана |

| ВК10-ХОМ | Сверления, зенкерования, развертывания, фрезерования и зубофрезерования стали, чугуна, некоторых труднообрабатываемых материалов и неметаллов цельнотвердосплавным, мелкоразмерным инструментом |

| ВК15 | Режущего инструмента для обработки дерева |

| Т30К4 | Чистового точения с малым сечением среза (типа алмазной обработки); нарезания резьбы и развертывание отверстий незакаленных и закаленных углеродистых сталей |

| Т15К6 | Получернового точения при непрерывном резании, чистового точения при прерывистом резании, нарезания резьбы токарными резцами и вращающимися головками, получистового и чистового фрезерования сплошных поверхностей, рассверливания и растачивания предварительно обработанных отверстий, чистового зенкерования, развертывания и других подобных видов обработки углеродистых и легированных сталей |

| Т14К8 | Чернового точения при неравномерном сечения среза и непрерывном резании; чернового фрезерования сплошных поверхностей, рассверливания литых и кованных отверстий, чернового зенкерования и других подобных видов обработки углеродистых и легированных сталей |

| Т5К10 | Чернового точения при неравномерном сечении среза и прерывистом резании, фасонного точения, отрезки токарными резцами; чистового строгания; чернового фрезерования прерывистых поверхностей и других видов обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок по корке и окалине |

| Т8К7 | Фрезерования труднообрабатываемых чугунов |

| ТТ7К12 | Тяжелого чернового точения стальных поковок, штамповок и отливок по корке с раковинами при наличии песка, шлака и различных неметаллических включений при равномерном сечении среза и наличии ударов. Всех видов строгания углеродистых и легированных сталей. Тяжелого сверления отверстий в стали, чернового фрезерования углеродистых и легированных сталей |

ТТ10К8-Б | Черновой и получистовой обработки некоторых марок труднообрабатываемых материалов, нержавеющих сталей аустенитного класса, маломагнитных сталей и жаропрочных сталей и сплавов в том числе титановых |

| ТТ20К9 | Фрезерования стали, особенно фрезерование глубоких пазов и других видов обработки, предъявляющих повышенные требования к сопротивлению сплава тепловым и механическим циклическими нагрузками |

| Для бесстружковой обработки металлов, быстроизнашивающихся деталей машин, приборов и приспособлений | |

| ВК3, ВК6, ВК3-М, ВК6-М | Сухого волочения проволоки из стали, цветных металлов и их сплавов при небольшой степени обжатия. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих без ударных нагрузок |

| ВК8 | Волочения, калибровки и прессования прутков и труб из стали цветных металлов и их сплавов. Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при небольших ударных нагрузках |

| ВК10 | Волочения и калибровки прутков и труб из стали, цветных металлов и их сплавов при средней степени обжатия Быстроизнашивающихся деталей машин, приборов и измерительного инструмента, работающих при ударных нагрузках средней интенсивности |

| ВК15 | Волочения и прессования прутков и труб из стали при повышенной степени обжатия. Штамповки, высадки, обрезки, вытяжки углеродистых и качественных сталей при ударных нагрузках малой интенсивности |

| ВК10-КС | Штамповки, высадки, вытяжки легированных и специальных сталей при ударных нагрузках малой интенсивности |

| ВК20-КС | Штамповки, высадки, обрезки легированных и специальных сталей и сплавов при ударных нагрузках средней интенсивности |

| ВК20К | Объемной штамповки и высадки при обычной и повышенной температурах углеродистых легированных и специальных сталей при ударных нагрузках высокой интенсивности |

В Российской Федерации в настоящее время наиболее крупными производителями твердосплавной продукции являются:

АООТ "КЗТС", Кировоградский завод твердых сплавов, Свердловская область;

ОАО "Победит", г. Владикавказ

ФГУП ВНИИТС, г. Москва;

"МКТС-САНДВИК", г. Москва. Это предприятие, являющееся собственностью шведского концерна "САНДВИК КОРОМАНТ", осуществляет свою программу в области закупки сырья, производства, маркетинга;

ОАО "Волгобурмаш", г. Самара;

ООО "АЛГ", г. Москва.

АООТ "КЗТС" производит изделия:

1.1. Напаиваемые пластины для режущего инструмента

Марки сплавов - ВКЗ, ВК6, ВК8, ВК3М, ВК6ОМ, Т5К10, Т15К6, Т14К8, Т30К4, ТТ7К12, ВП322

1.1.1. Пластины для резцов.

1.1.2Пластины для сверл, зенкеров и разверток.

1.1.3. Пластины для фрез.

1.2. Сменные многогранные пластины.

Марки сплавов - ВК6, ВК6ОМ, ВК8, ВП3115, ВП3325, ВП322, МС121, МС137, МС146, МС221, МС321, МС1465, МС1466, МС2215, МС2216, МС3215, МС3216, Т5К10, Т14К8, Т15К6, ТЗОК4, ТС1Т, ТС1Ф, ТТ7К12.

1.3. Сменные опорные многогранные пластины. Марка сплава - ВК15

1.4. Изделия для монолитного инструмента. Марки сплавов - ВК6, Т5К10, Т15К6, Т14К8, Т30К4

1.5. Стружколомающие пластины. Марки плавов - ВК8

1.6. Пластины твердосплавные для дисковых дереворежущих пил и дереворежущих фрез. Марки сплавов - ВК6, ВК8, ВК15

1.7. Пластины - заготовки для отрезных ножей. Марка сплава - ВК15

Наряду с этим выпускает товарные карбиды и смеси. В конце 2002 г. объем производства составлял 40 т/мес, в 2003 г.60 т/мес. Таким образом, предполагаемый годовой объем производства составляет ориентировочно 700-1000 т твердосплавной продукции, из которых приблизительно 60% приходится на сплавы ВК, 30% - сплавы ТК и 10% - сплавы ТТК.

ОАО "Победит" производит из твердых сплавов изделия для обработки металлов резанием, для обработки металлов давлением и синтеза алмазов, для оснащения горно-бурового инструмента, а также товарные карбиды и смеси. Объем производства твердосплавной продукции составляет ориентировочно 15-20 т/мес, 70% от этого объема приходится на сплавы ВК, 15% - ТК и 15% - ТТК.

Продукция ОАО "Победит":

1. Пластины для оснащения режущего инструмента:

1.1) Напаиваемые пластины форм: 01, 02, 61, 62, 06, 66, 07, 67, 10, 11, 70, 13(1-2), 14, 15, 16, 17, 20, 21, 23, 24, 25, 26, 27, 32, 39, 47, 48, 49, 50, 51 из сплавов марок ВКЗ, ВК6, ВК8, ВКЗ-М, ВК6-М, ВК6-ОМ, ВКЮ-ХОМ, Т5К10, Т15К6, Т14К8, ТЗОК4 по соответствующим ГОСТам;

1.2) Сменные многогранные пластины из сплавов марок: Т5К10, Т15К6, ВК8, ВК6, ВК6-ОМ, ТТ20К9, ТТ7К12, а также ВП3325, ВП3115, ВП1255 по дополнительному согласованию;

1.2.1) Режущие пластины: трехгранной формы по ГОСТам: 19043-80, 19045-80, 24251-80, 24250-80, 19044-80, 19046-80,24247-80; 27301-87, 27302-87, шестигранной формы по ГОСТам: 19047-80, 19048-80; 19067-80, 19068-80, квадратной формы по ГОСТам: 19049-80, 19050-80, 24253-80, 24252-80, 19051-80, 19052-80, 24248-80, 19053-80; 27301-87; 27302-87, ромбической формы по ГОСТам: 19056-80, 19057-80, 19059-80; 24249-80, 24255-80, 24256-80, 24257-80; 27301-87, 27301-87, параллелограммы по ГОСТам: 19061-80, 19062-80, пятигранной формы по ГОСТам: 19063-80, 19064-80, 19065-80, круглой формы по ГОСТам: 19069-80, 19070-80, 19071-80, 19072-80; 27301-87; 25403-82;

1.2.2) Опорные пластины: трехгранной формы по ГОСТам: 19073-80, 19074-80; шестигранной формы по ГОСТам: 19075-80, 19081-80, квадратной формы по ГОСТам: 19076-80, 19077-80; ромбической формы по ГОСТам: 19078-80; 24254-80, параллелограммы по ГОСТам: 19079-80, пятигранной формы по ГОСТам: 19080-80, круглой формы по ГОСТам: 19083-80;

1.2.3) Стружколомы: круглой формы (ГОСТ 25418-82), трехгранной формы (ГОСТ 19084-80), четырехгранной формы (ГОСТ 19085-80).

2. Изделия для горного инструмента форм: П1, П2, Г14, Г24, Г24А, Г25, Г26, Г32, Г33, Г34, Г34А, Г36, Г38, Г39, Г40, Г53, Г54, Г64, Г66, Г67 из марок сплавов: ВК8, ВК4В, ВК6В, ВК8В, ВК8ВК, ВК10КС, ВК11ВК, ВК8КС по ГОСТ 880-75.

3. Пластины для деревообработки из сплавов ВК6, ВК8, ВК15 формы по ГОСТ 13833 и по ГОСТ 13834.

4.3аготовки вставок для высадочного инструмента из сплавов ВК10КС, ВК20КС по ГОСТ 10284-84. Возможно изготовление из ВК15 и ВК20.

5. Вставки из твердых сплавов ВК8, ВК15, ВК20 для разделительных и гибочных штампов по ГОСТ 19106-73.

6. Волоки-заготовки для волочения проволоки и прутков круглого сечения по ГОСТ 9453-75, 2330-76, 5426-76.

7. Заготовки для блок-матриц (для синтеза алмазов) по соответствующим ТУ.

Не стандартизированная продукция изготавливается по чертежам и ценам, согласованным с заказчиком.

Металлургический цех ФГУП ВНИИТС выпускает до 40 марок сплавов, включая опытные, с целью определения областей применения новых видов продукции. Годовой объем производства не превышает 40 т, из которых 80% составляют сплавы ВК, 5% -ТКи 15% -ТТК.

ОАО "Волгобурмаш" производит изделия для оснащения шарошечных долот из твердых сплавов ВК по лицензии фирмы "Карболой" (США). Годовой объем производства составляет ориентировочно 250-300 т.

ООО "АЛГ" изготовляет в год более 60 т изделий в основном из сплавов Фирма выпускает широкую номенклатуру изделий из стандартных марок и из сплавов собственной разработки марок ЖС-11, ЖС-17, РТ-7 и других для следующих областей применения. Полный ассортимент режущих пластин для:

· обработки колесных пар;

· сверления и фрезерования рельсов;

· обработки осей;

· обработки стрелочного привода;

СМП для тяжелого резания и фрезерования; заготовки осевого инструмента; быстроизнашивающиеся детали штампов, сопла; коррозионностойкие немагнитные твердые сплавы марок СН8, ВНКЮ, ВН8-ОМ, из которых изготавливаются износостойкие изделия для:

· погружных нефтяных насосов;

· осевых подшипников скольжения и опоры;

· торцевых уплотнений насосов;

· химической индустрии;

· пресс-уснастки при формовании магнитов. [2]

3. Предварительная обработка твёрдых сплавов 3.1. Источники лома твёрдых сплавов.

В настоящее время источниками образования лома твёрдых сплавов в большинстве случаев является амортизационный лом режущего инструмента. Следующий большой источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции.

3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование.1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта (СоС12) конденсируют раздельно и направляют на получение порошков металлов (водородное восстановление) или оксидов.

При хороших технологических показателях следует отметить громоздкость оборудования для хлорных схем, а также трудности, связанные с полнотой использования, агрессивностью и токсичностью хлора и хлоридов, необходимостью специальных коррозионностойких материалов для аппаратуры и значительными затратами на реагенты [4].

2) Отходы твердых сплавов перед хлорированием окисляются кислородом или кислородосодержащими газами (воздух, СО2, водяной пар), в результате чего выгорает углерод, а вольфрам и кобальт превращает в оксиды с образованием рыхлой, легко размалываемой массы, которая восстанавливается водородом или аммиаком, а затем активно хлорируется газообразным хлором. Извлечение вольфрама и кобальта составляет 97% и более [9].

3.2.2. Методы регенерации твёрдого сплава.

1) Для переработки кусковых отходов неперетачиваемых пластин твердых сплавов разработан способ, основанный на разрушении сплава при его контакте с расплавленным цинком. Кусковые отходы твердого сплава и цинк загружают в тигель, который помещают в печь и нагревают до 500-600°С. При этом происходит расплавление цинка и кобальт из твердого сплава переходит в расплав. Процесс сопровождается объемным расширением материала и приобретением им губчатой структуры. Из полученного материала отгоняют цинк (при 900°С), который и конденсируется в приемнике. Оставшиеся карбид вольфрама (или вольфрам-титановые карбиды) вместе с кобальтом измельчают в шаровых мельницах, получая порошок с микронным размером частиц. При этом частицы карбида вольфрама в порошке сохраняют исходную (до переработки) структуру. Полученную смесь повторно используют для производства твердого сплава.

2) Сущность технологии состоит в том, что исходный материал подвергается окислению кислородосодержащим газом при 500 – 1000 оС, а затем подвергается восстановлению водородом или аммиаком при 600 – 900 оС. В образующуюся рыхлую массу вводится сажистый углерод и после размола получается однородная смесь для карбидизации, проводимой при 850 оС [9].

3.2.3. Окислительные методы.1) Cпекания с NaNO3

Распространенным способом переработки кусковых отходов твердых сплавов является их сплавление с NaNO3. Процесс ведут при 800-900°С. Плав измельчают и выщелачивают водой. Затем раствор вольфрамата натрия отделяют фильтрацией от нерастворимого осадка, содержащего оксид кобальта, и перерабатывают по известной технологии с получением паравольфрамата аммония.

Недостатком способа является значительный расход реагентов, большое количество циркулирующих растворов, разнообразие специальной аппаратуры, выделение агрессивных газов (NO, NO2) - ограничивают его применение. Этот метод целесообразно применять на предприятиях, перерабатывающих вольфрамовые концентраты. [4]

2) Окисление кислородом.

Возможна также переработка кусковых отходов твёрдых сплавов по схеме, предусматривающей окисление кислородом при 900-1000°С с последующим выщелачиванием WO3 из продукта обжига растворами соды или щелочи; можно перерабатывать и кусковые отходы твердых сплавов, содержащих вольфрам [3].

3) СВС-процесс

Для переработки отходов твердосплавного инструмента на основе карбидов тугоплавких металлов, содержащих Та, Nb, W, V, предложено использовать процесс самораспространяющегося высокотемпературного синтеза (СВС-процесс), который значительно интенсифицирует вскрытие отходов [4].

3.3. Основные этапы подготовки лома твёрдых сплавов.Для правильной организации сбора, хранения, обезвреживания, обогащения и переработки вторичного сырья необходимо знать его состав, количество и свойства.

Перед выбором способа переработки вторичного сырья следует учитывать, что его состав в большинстве случаев существенно отличается от первичного. Поскольку в процессе эксплуатации может существенно изменяться вещественный и фазовый состав вторичного сырья (испарение, взаимная диффузия металлов и др.), возможно накопление токсичных и взрывоопасных соединений, загрязнение продуктами смазки и окисления. Это требует дополнительных операций, особенно на стадии обогащения.

Основные этапы подготовки лома твёрдых отходов включает:

Контроль радиоактивности, взрывоопасности и токсичности сырья. Особенно это касается лома изделий военной техники, в которых могут содержаться взрывчатые вещества, остатки твердого и жидкого топлива. Такое вторичное сырьё обязательно подвергается входному контролю на взрывобезопасность и присутствие токсичных и радиоактивных веществ.

Удаление и обезвреживание химических, взрыво - и радиационноопасных составляющих поступившего вторичного сырья;

Сортировка и выбор способа обогащения вторичного сырья, обычно это ручная сортировка.

Обезжиривание. Отсортированные грязные отходы загружают в установку для обезжиривания, где циркулируют пары перхлорэтилена. Этот растворитель удаляет смазку и масло. Смесь паров затем конденсируется для извлечения растворителя. Вредно воздействие перхлорэтилена.

Обдувка. Для удаления грязи, оксидов и ржавчины, обезжиренные отходы обдуваются дробью или металлическим порошком.

Травление и химическая обработка. Отходы от обдувки обрабатываются кислотами, чтобы устранить остаточную коррозию и окисные загрязнители.

Перед переработкой вторичное сырье нужно, пакетировать или (если это крупногабаритные детали) разрезать на куски, удобные для шихтовки или для дальнейшей переработки. В современной практике далеко не всегда имеются эффективные способы осуществления этих операций

Особо следует учитывать при разработке технологической схемы экологические проблемы. Выбранная схема должна характеризоваться минимальными объемами твердых отходов и сбросных растворов, предусматривать улавливание и утилизацию газообразных продуктов; по возможности не должны использоваться ядовитые вещества (ртуть, кадмий и др.).

Для переработки многокомпонентного вторичного сырья, разрабатывается, как правило, несколько альтернативных схем. Они подвергаются опытно-промышленной проверке, а затем выбирается схема, оптимальная по технико-экономическим, экологическим и другим показателям [6].

3.4. Исходные данные:Сырье (вторичное): Лом твердых сплавов - режущие части металлорежущих инструментов (резцы, фрезы, сверла и т.п.), брак при изготовлении инструментов, фильеры, стеклорежущий инструмент, шары из мельниц барабанного типа, жаропрочные покрытия частей реактивных двигателей, футеровки химических реакторов и т.п.

Фазовый состав: Гетерогенный материал, представляющий собой смесь карбидной фазы (карбидов вольфрама и титана), связующий материал - металлический кобальт, металлические сплавы основы инструмента (чаще всего сталь марки СТ3, инструментальные и нержавеющие стали), паечные и сварные материалы (медь, цинк, олово, свинец), возможно присутствие керамических материалов.

Химический состав: Вольфрам, титан, кобальт, углерод, железо, хром, никель, медь и др.

Гранулометрический состав: Куски размером до 150-200 мм неправильной формы, обломки 5-50 мм, порошки 0,1-1,5 мм, пылевидный частицы до 30 мкм.

Свойства: а) механические - исключительно твердые и хрупкие карбиды, более мягкие металлические сплавы, мягкие паечные материалы (привести данные по шкале твердости Нб);

б) химические - растворимость в различных реагентах, действие газообразного хлора на твердую фазу, действие хлора на тот же материал, находящийся в расплаве хлоридов (натрия, калия или др. элементов) окисляемость при нагревании и обжиге и т.д.

Объем переработки: 10 тонн в год.

Способ переработки: Хлорирование лома твердых сплавов с получением TiCl4, WОСl4 и последующей переработкой на товарный TiO2 и WO3

Задание:

Выбрать способ хлорирования и составить схему переработки вторичного сырья (лома твердых сплавов)

Рассчитать материальный и тепловой баланс (химический состав сырья рассчитать, исходя из тв. сплава марки Т15К6 (15% карбида титана 6% металлического кобальта, остальное – карбида вольфрама), количество твердосплавной фазы принять 90%, Остальные 10% составляют примеси:

(железо - 7%, медь - 0,3%, цинк - 0,3%, хром - 0,7%, никель - 0,7%, марганец - 0,9%, кремний - 0,1%).

Подобрать необходимое технологическое оборудование.

Оценить данный процесс с точки зрения безопасности.

3.5. Свойства компонентов вторичного сырья, которые могут быть использованы при разработке принципиальной технологической схемы процесса переработки сырья [6].Таблица 3.5.1

| Компонент | Состав компонента% | Содержание во вторичном сырье% | Плотность, кг/м3 | Температура плавления, oC | Электрическое сопротивление, Ом·м | Тип магнетика | Краткие химические свойства компонента |

| Твёрдый сплав Т15К6 | TiC ~ 15,0 Co ~ 6,0 Остальное WC | 90 | 11100–11600 | - | ~ 10 · 10-8 | Парамагнетик | Устойчив против воздействия кислот и щелочей, не окисляются на воздухе до температуры 600-800°С. |

| Сталь СТ3 | C ~ 0,1 – 0,22 Si ~ 0,15 – 0,3 Mn ~ 0,4 – 0,65 Ni до 0,3 Cr до 0,3 Cu до 0,3 Остальное Fe | 9,4 | 7700-7800 | 1300-1400 | ~ 9,0 · 10-8 | Ферромагнетики | Медленно окисляется во влажном воздухе. Не реагирует с водой, гидратом аммиака; пассивируется в концентрированных серной и азотной кислотах, разбавленных щелочах. Реагирует с разбавленными кислотами, концентрированными щелочами, неметаллами, монооксидом углерода. Вытесняет благородные металлы из их солей в растворе. |

| Инструмен-тальная сталь | C ~ 0.8 - 1.0 Si ~ 0.25 Mn ~ 0.25 - 0.30 Cr ~ 0.15 Остальное Fe | ||||||

| Нержавеющая сталь | C < 0,12 Si ~ 1.0 Mn ~ 1,5 Ni ~ 5.0 Cr ~ 15 Остальное Fe | Не реагируют с водой, щелочами, гидратом аммиака; пассивируется в концентрированных серной и азотной кислотах, разбавленных щелочах. Медленно реагирует с разбавленными HCl и H2SO4 кислотами. | |||||

| Паечные материалы | 55% Cu, остальное Zn | 0,6 | 8400 | 1343 - 1143 | 40 · 10-8 | Диамагнетик | Не реагируют с водой, разбавленной хлороводородной кислотой. Переводится в раствор кислотами-неокислителями или гидратом аммиака в присутствии О2, цианидом калия. Окисляется концентрированными серной и азотной кислотами, "царской водкой", кислородом, галогенами, халькогенами, оксидами неметаллов. Реагирует при нагревании с галогеноводородами. |

Первые стадии переработки лома связаны с операциями измельчения и обогащения.

Измельчение обычно проводят в молотковых дробилках с классификацией и возвратом крупной фракции на начальную стадию.

Для разделения сложного многокомпонентного вторичного сырья применяют различные методы обогащения: воздушную сепарацию, гидродинамическое обогащение, электростатическую сепарацию, магнитную сепарацию, флотацию и др.

Электромагнитная сепарация

Метод основан на различии в магнитных свойствах компонентов вторичного сырья.

При разработке схемы переработки сырья можно использовать электромагнитную сепарацию. Данный метод позволит нам легко отделить сильномагнитные частицы − ферромагнетики.

Таблица.3.6.1 Магнитная восприимчивость материалов.

| Вид материала | Магнитная восприимчивость материалов − χ | Рекомендуемая напряженность магнитного поля, кА/м |

| Ферромагнетики (Сталь) | χ>>1 | 100 − 150 |

Электростатическая сепарация

Метод основан на различии в электропроводности, электроёмкости и диэлектрических свойствах сырья.

При разработке схемы переработки сырья невозможно использовать электростатическую сепарацию т. к. в исходном сырье нет диэлектриков.

Гравитационное обогащение

Метод основан на различии в плотностях и скоростях падения частиц разделяемого сырья в воздухе (пневматический метод) или в жидких средах (гидродинамический метод).

Таблица 3.6.2. Плотность компонентов. [кг/м3]

При разработке схемы переработки сырья можно использовать гравитационное обогащение. Этот метод обогащения не даст хороших результатов по причине небольшой разности плотностей и небольшого количества примесей [6].

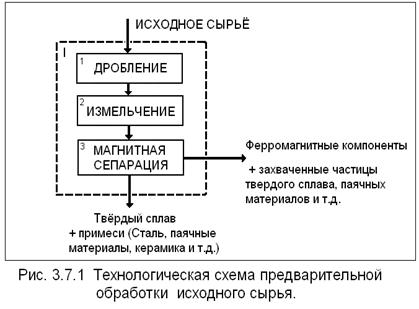

3.7. Выбор оборудования для предварительной обработки сырья.Исходя из заданного состава компонентов, гранулометрического состава вторичного сырья и выбранного способа переработки, сырьё необходимо измельчить до размера до 1,0 мм, что обеспечит высокую скорость хлорирования. Для этого нужно провести дробление и измельчение на соответствующем оборудовании. Так же желательно провести обогащение исходного сырья. Обогащение позволит избежать ненужных отходов, сэкономит реактивы, энергию и упростит очистку продуктов.

Степень обогащения при использовании магнитной сепарации зависит от крупности частиц, для улучшения показателей обогащения, магнитную сепарацию нужно провести после измельчения исходного сырья.

Основной проблемой схемы предварительной обработки сырья является измельчение.

3.7.1. Одновальцовая дробилка CEB 16/40Одновальцовая дробилка CEB 16/40 была разработана компанией NETZSCH-Group. Одна из областей её применения – дробление твёрдого сплава.

Принцип действия – простое разрушение. Данная модель со сверхтвердыми разрушающими элементами, служит для эффективного дробления.

Малые габариты способствуют установки в новую или существующую схему.

Таблица 3.7.1. Основные технические характеристики дробилки CEB 16/40.

| Производительность по исходному твердому материалу | 230 кг/ч |

| Диметр ротора | 160 мм |

| Ширина входного отверстия | 400 мм |

| Диапазон размола | 4 - 12 мм |

| Номинальная мощность эл. привода не более | 3 кВт |

Принип работы одновальцовойая дробилки CEB.

Одновальцовойая дробилка CEB оборудована большим количеством зубьев, при медленном вращении которых между зубьями и широкими гребёнками создается огромное давление на продукт, что и приводит к его измельчению.

Заключительный размер частицы зависит от зазора между гребёнками и геометрией зубьев.

Измельченный продукт поднимается вертикально вверх со дна дробилки [8].

3.7.2. Молотковая мельница CHM 23/20

Молотковая мельница CHM 23/20 была разработана компанией NETZSCH-Group.

Одна из областей её применения – измельчение твёрдого сплава.

Принцип действия – ударно-отражательное измельчение. Данная модель со сверхтвердыми разрушающими элементами, служит для эффективного измельчения.

Малые габариты способствуют установки в новую или существующую схему.

Таблица 3.7.2. Основные технические характеристики молотковой мельницы CHM 23/20.

| Производительность по исходному твердому материалу | 230 кг/ч |

| Диметр ротора | 230 мм |

| Ширина входного отверстия | 200 мм |

| Диапазон размола | 0,5 - 1 мм |

| Номинальная мощность эл. привода не более | 3 кВт |

Принип работы одновальцовойая дробилки CEB.

Подача продукта осуществляется через вместительную входную воронку поверх ротора. Закрепленные на роторе подвижные ударные элементы - плоские, из стали – при вращении ротора поворачиваются во внешнюю сторону под действием центробежной силы и тем самым разбивают находящийся в вихревом потоке в размольной камере материал. Таким образом материал не только направляется на внутренние стенки корпуса и закрепленные на нем отражательные пластины но и на встроенные в нижней части машины сетку или сетчатый фильтр, зазор которых определяет в конечном итоге размер частиц продукта [8].

3.7.3. Магнитный сепаратор ПБС-63/50Сепаратор магнитный барабанный для сухого обогащения мелкодробленых сильномагнитных руд, а также для извлечения ферромагнитных примесей из стружки и кусковых отходов цветных металлов и их сплавов.

Таблица 3.7.3 Основные технические характеристики магнитного сепаратора ПБС-63/50.

| Производительность по исходному твердому материалу | 2 – 6 т/ч |

| Магнитная индукция на поверхности барабана, не менее | 0,130 Тл |

| Диаметр барабана | 600 мм |

| Длина барабана, (включая реборды) | 500 мм |

| Номинальная мощность эл. привода не более | 1,1 кВт |

| Крупность питания | 0-4 мм |

| Габаритные размеры | 900х1300х1400 мм |

| Масса, кг | 550 кг |

| Количество барабанов | 1 |

Данный сепаратор позволит отделить большую часть ферромагнитных примесей. Так же с ферромагнитными частицами будут увлекаться и остальные компоненты сырья [10].

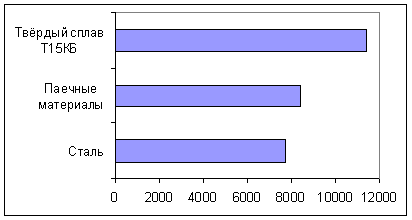

Таблица 3.7.3. Приблизительные значения разделения продукта исходя из заданного фазового и химического состава сырья и объема переработки в год.

| Твёрдосплавный концентрат | Ферромагнитный концентрат | ||||

| Компонент | Содержание в концентрате [%] | Масса [кг] | Компонент | Содержание в концентрате [%] | Масса [кг] |

| Твёрдый сплав Т15К6 | 98,51 | 8925 | Твёрдый сплав Т15К6 | 8 | 75 |

| Сталь | 1,04 | 94 | Сталь | 90 | 846 |

| Паечные материалы | 0,45 | 41 | Паечные материалы | 2 | 19 |

| Всего: | 100 | 9060 | Всего: | 100 | 940 |

Твердосплавный концентрат будим подвергать дальнейшей переработке. Ферромагнитный концентрат будет отправлен на переработку на сталеперерабатывающее предприятие.

4. Хлорирование подготовленного сырья

При разработке схемы хлорирования мы должны выделить наиболее ценный и концентрированный элемент в сырье. В нашем случае этот элемент вольфрам (см. таблицу 4.2.1). Следовательно нужно разработать схему переработки, чтобы повести селективное выделения вольфрама в форме, удобной для дальнейшей переработки.

4.1. Хлориды и оксохлориды вольфрама.В технологии вольфрама хлорирование практически не используется. Вольфрам относится к числу металлов, для которых можно разработать хлорную схему переработки, особенно в случае переработки нестандартного полиметаллического сырья.

Наиболее общим подходом к разработке технологической схемы хлорирования является систематическое исследование фазных равновесий и свойств компонентов в системах W – Cl и W – Cl – O. Исследование свойств системы даст информацию для всех стадий технологического процесса: хлорирование исходного сырья, конденсацирование суммы хлорпроизводных и их разделение, использование индивидуальных хлорпроизводных в процессах получения и очистки необходимых продуктов [3].

Хлориды вольфрама.

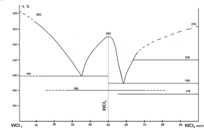

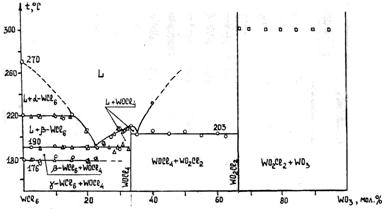

Исследуем систему WCl6 – WCl4. Данная система является боковой стороной треугольника W – Cl – O (рис.4.1.2).

Рис.4.1.1. Диаграмма конденсированного состояния системы WCl4 – WCl6

Хлориды вольфрама многочисленны.

Высшие хлориды вольфрама - кристаллические вещества, гидролизующиеся во влажном воздухе и окисляющиеся кислородом.

Высший хлорид вольфрама WC16 существует в трех полиморфных модификациях.

Наиболее удобным способом получения WC16 является хлорирование металла. Хлорид WC16 конденсируется из паровой фазы в форме темно-фиолетовых кристаллов. Гексахлорид вольфрама не образует прочных комплексов с хлоридами щелочных металлов. Это позволяет использовать для его очистки от хлоридов алюминия и железа методы солевой очистки.

При повышенных температурах устойчивость низших хлоридов вольфрама понижается.

Пентахлорид вольфрама в твердом состоянии - димер W2С110. Пентахлоридвольфрама WC15 термически стабилен: сублимирует и испаряется без заметного разложения, темного (зеленовато-коричневого) цвета. WC15 конгруэнтно плавится при 250°С. В расплавах хлоридов щелочных металлов WCl5 образуют комплексы (Na,K) WCl6.

Тетрахлорид вольфрама - кристаллические вещества темного цвета. Получаются при восстановлении высших хлоридов. Процессы термического разложения МС14 сложны и являются совокупностью реакций сублимации и диспропорционирования с образованием МС1х (д: < 3), составы которых по данным различных авторов отличаются. WC14 образуют с хлоридами щелочных металлов комплексы М2WС16 (М = Na, К, Rb, Cs).

Низшие хлориды WС1х (х < 3) - кристаллические вещества темного цвета, состав и свойства которых изучены недостаточно. Получаются при восстановлении высших хлоридов [3].

4.1.2. Оксохлориды вольфрама |

Рис.4.2.1. Диаграмма конденсированного состояния системы WCl6 – WO3

Высшие оксохлориды вольфрама WOC14 и WO2C12 кристаллические вещества, гидролизующиеся во влажном воздухе. Диоксодихлориды менее склонны к гидролизу. WOC14 образует темно-красные игольчатые кристаллы тетрагональной сингонии. WO2C12 - светло-желтое кристаллическое вещество. WOC14 плавится и испаряется без заметного разложения; расплавить WO2C12 под обычным давлением не удается, так как он разлагается на WO3 и паровую фазу, содержащую молекулы WOC14 и WC16. WOC14 не образует прочных комплексов с хлоридами щелочных металлов.

Вольфрам в степени окисления (V) образуют оксотрихлорид WOCl3. WOCl3 термически не устойчив, диспропорционирует на WOCl2 и WOCl4

Оксодихлорид WОС12 - химия этого вещества изучена недостаточно. Температура кипения намного выше WOCl4 [3].

4.2. Разработка способа хлорирования сырья

Хлорирование сырья возможно как хлором так и смесью хлора с некоторым количеством кислорода. Наличие в ПГС оксохлорпроизводных вольфрама в качестве основной вольфрамсодержащей форме достаточно перспективно.

При модельном рассмотрении физико-химических, тепло-массообменных и термогазодинамических процессов, протекающих при повышенной температуре, возникают проблемы, связанные как с нахождением состава продуктов реакций, так и с определением термодинамических и транспортных свойств высокотемпературных сред; эти свойства, в свою очередь, тоже зависят от состава рабочих тел - многокомпонентных смесей диссоциирующих газов и отдельных конденсированных фаз и являются функциями состояния: температуры, давления, удельного объема и т.п. Данные процессы для днанной работы моделировались на программе TERRA.

Таблица 4.2.1. Химический состав сырья идущий на хлорирование.

| Химическая формула название | Содержание [%] | Масса [кг] | Количество [моль] |

| WC – Карбид вольфрама | 77,82 | 7050,75 | 36000 |

| TiC – Карбид титана | 14,78 | 1338,75 | 22350 |

| Со – Кобальт | 5,911 | 535,5 | 9087 |

| Fe – Железо | 0,773 | 70 | 1253 |

| Сu – Медь | 0,226 | 20,5 | 323 |

| Zn – Цинк | 0,226 | 20,5 | 240 |

| Cr – Хром | 0,077 | 7 | 134 |

| Ni – Никель | 0,077 | 7 | 119 |

| Mn – Марганец | 0,099 | 9 | 164 |

| Si – Кремний | 0,011 | 1 | 36 |

| Всего: | 100 | 9060 |

Таблица 4.2.2. Краткая характеристика компонентов сырья [11].

| Соединение | Температура плавления [°С] | Температура кипения [°С] | Плотность [г/см3] |

| WC – Карбид вольфрама | 2780 (разл) | - | 15,63 |

| TiC – Карбид титана | 3257 (разл) | - | 4,92 |

| Со – Кобальт | 1494 | 2960 | 8,84 |

| Fe – Железо | 1539 | 3200 | 7,86 |

| Сu – Медь | 1084,5 | 2540 | 8,92 |

| Zn – Цинк | 419,5 | 906,2 | 7,13 |

При выборе оптимальной температуры процесса необходимо выбрать наиболее низкую температуру и при этом обеспечить высокую кинетику реакции.

Для расчета кинетики особенностей процесса не было найдено в литературе необходимых данных.

Для интенсификации процесса обычно материал максимально измельчают, что увеличивает площадь контакта реагентов и увеличивается поверхностная энергия частиц. Повышение температуры значительно увеличивают скорость взаимодействия реагентов.

При крупности частиц (0,5 – 1) мм процесс хлорирования нельзя будет проводить в шахтном хлораторе и хлораторе кипящего слоя, без специальной подготовки сырья – грануляции. Хлорирование мелкодисперсного твёрдого сплава можно будет провести в эвтектическом расплаве хлоридов, температура плавления которых около 600 °С.

Лимитирующей температурой является температура начала процесса хлорирования вторсырья, которая была найдена экспериментально и составляет около 280 оС. При температуре 300 оС образовавшиеся соединения вольфрама возгоняется в возгоны более 95%. Хорошие результаты были получены при температуре хлорирования выше 360 оС, при этом извлечение ценного компонента составляет 98 – 99%.

0 комментариев