Навигация

Расчет экономических показателей

2.3 Расчет экономических показателей

Показателем экономической эффективности являются неполные приведенные затраты.

Неполные приведенные затраты (с учетом принятых допущений):

![]() =

=![]()

где Зп – заработная плата (считаем постоянной);

![]() – стоимость технологического оборудования,

– стоимость технологического оборудования,

где ![]() – стоимость основного оборудования;

– стоимость основного оборудования;

![]() – стоимость транспортно-загрузочной системы.

– стоимость транспортно-загрузочной системы.

Составим таблицу 2.5, в которой укажем стоимость каждой единицы оборудования для первого варианта АЛ (рисунок 2.6).

Таблица 2.5 – Стоимость тоборудования для первого варианта АЛ

| Оборудование | Количество единиц оборудования, шт. | Цена за единицу оборудования, у.е. | Общая стоимость, у.е. | |

| Фрезерно-центровальный автомат | 1 | 6000 | 6000 | |

| Токарный полуавтомат | 9 | 13000 | 117000 | |

| Агрегатный станок | Узел подачи и зажима заготовки | 1 | 300 | 3300 |

| Силовая головка | 2 | 1200 | ||

| Стол силовой | 1 | 600 | ||

| Манипулятор однозахватный | 11 | 4000 | 44000 | |

| Транспортер шаговый | 1 | 2000 | 2000 | |

|

|

| |||

Тогда для первого варианта АЛ неполные приведенные затраты будут равны:

![]() у.е.

у.е.

Составим таблицу 2.6, в которой укажем стоимость каждой единицы оборудования для второго варианта АЛ (рисунок 2.11).

Таблица 2.6 – Стоимость тоборудования для второго варианта АЛ

| Оборудование | Количество единиц оборудования, шт. | Цена за единицу оборудования, у.е. | Общая стоимость, у.е. | |

| Фрезерно-центровальный автомат | 1 | 6000 | 6000 | |

| Токарный полуавтомат | 4 | 13000 | 52000 | |

| Двухсторонний гидрокопировальный полуавтомат | 2 | 18000 | 36000 | |

| Агрегатный станок | Узел подачи и зажима заготовки | 1 | 300 | 3300 |

| Силовая головка | 2 | 1200 | ||

| Стол силовой | 1 | 600 | ||

| Манипулятор однозахватный | 8 | 4000 | 32000 | |

| Транспортер шаговый | 1 | 2000 | 2000 | |

|

|

| |||

Тогда для второго варианта АЛ неполные приведенные затраты будут равны:

![]() у.е.

у.е.

Выбираем второй вариант компоновки автоматической линии, так как ее производительность является оптимальной, а затраты ниже по сравнению с первым вариантом.

3 РАЗРАБОТКА ЦИКЛОГРАММЫ РАБОТЫ АВТОМАТИЧЕСКОЙ ЛИНИИ

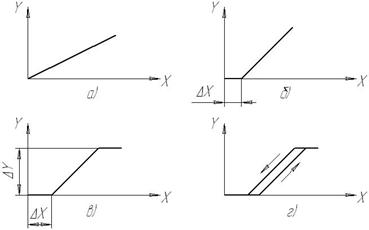

Циклограмма работы системы автоматического оборудования как графическое отображение последовательной работы основных ее структурных элементов (станков, транспортно-загрузочных устройств, и т.п.) строится на основе расчета цикла работы АЛ(смотр. циклограмму ПК09.024.004.000) .

Описання складу та роботи автоматичної лінії

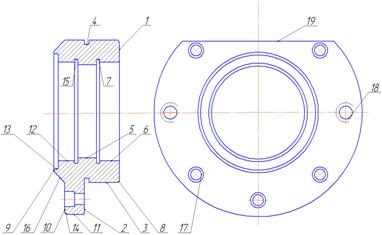

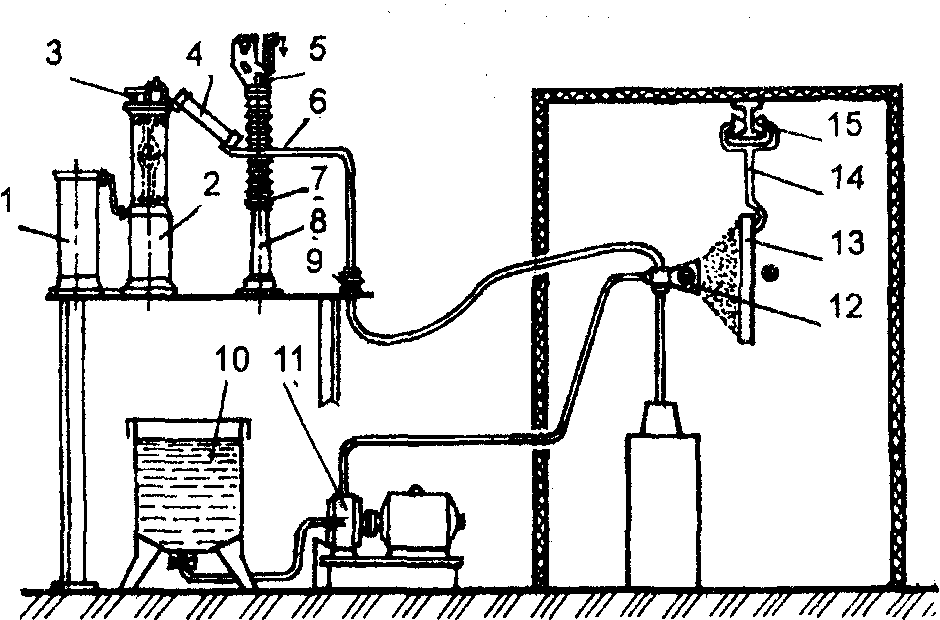

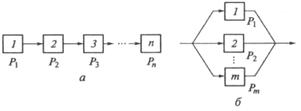

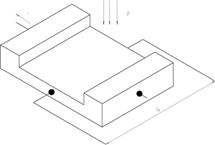

В состав автоматической линии последовательного агрегатирования входят фрезерно-центровальный станок, четыре токарных автомата, два гидрокопировальных станка, агрегатный станок и вспомогательное оборудование – транспортер-накопитель, промышленные роботы, поворотный стол и другое.

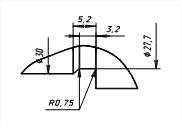

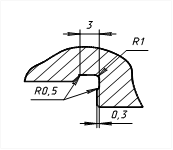

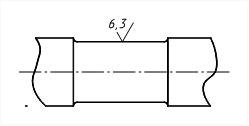

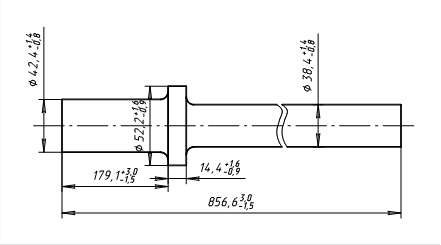

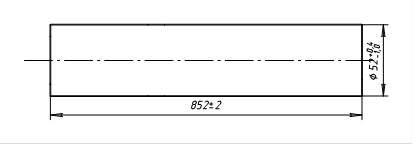

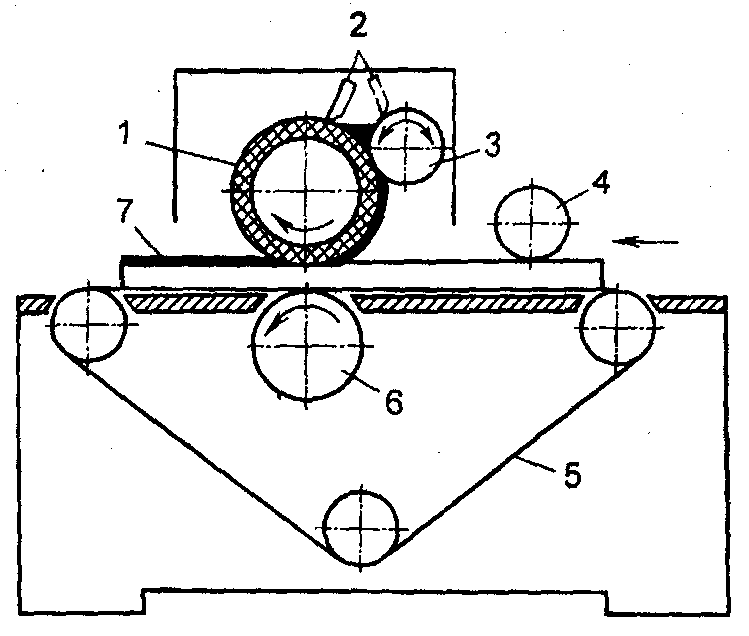

На первом фрезерно-центровальном станке ведется обработка торцов штока (смотр. чертеж детали ПК09.024.001.000) при помощи двух фрезерных головок фрезеруются и центровых отверстий при помощи двух сверлильных головок (смотр. карту наладки ПК09.024.005.000). Основное количество операций выполняются на токарных станках: 4 токарных автоматах и 2 гидрокопировальных станках, при этом деталь закрепляется в поводковом штырьковом патроне и центре, также при точении используется подвижный люнет (смотр. карту наладки ПК09.024.006.000). Фрезерование шпоночного паза и сверление радиального отверстия производится на агрегатном станке, имеющего две рабочие позиции поворотного стола и одну для загрузки-разгрузки предмета обработки (смотр. карту наладки ПК09.024.007.000).

Промышленные роботы используются как загрузочно-разгрузочные устройства. Для перемещения заготовок от одного станка к другому используется шаговый приводной роликовый конвейер.

Работа элементов автоматической линии (смотр. компоновку автоматической линии ПК09.024.002.000) происходит следующим образом(смотр. циклограмму ПК09.024.004.000) После выполнения самой длительной операции на токарном автомате (лимитирующая токарная операция ) происходит разжим детали, в этот же момент времени робот совершает следующие действия: поворот к станку, подвод руки к детали на станке, зажим заготовки, отвод руки от станка, поворот к транспортеру и разжим заготовки. Транспортер совершает перемещения детали на одну позицию к следующему станку, затем роботы совершают загрузку деталей на станки, транспортер возвращается в исходную позицию и цикл повторяется.

Вывод

В данной курсовой работе рассматривался процесс проектирования автоматической линии технологического оборудования.

Поставленная цель работы - спроектировать оптимальную структурно-компоновочную схему автоматической линии для условий массового производства детали типа «шток» - была полностью достигнута, при этом было выполнено основное требование к проектируемой линии: обеспечена требуемая производительность при наилучших экономических показателях.

Курсовая работа включает данную пояснительную записку, которая содержит все необходимые сведения о проектировании автоматической линии; эскизы карт наладок; чертеж компоновки автоматической линии с обозначением всех позиций; циклограмма работы автоматической линии.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд. М.: Машиностроение, 1985 – 496с.

2. Методические указания по выполнению курсовых рапоспо дисциплине «Теория проектирования автоматизированных станочных комплексов» №774. Сост.: Л.П. Калофатова, А. Д. Молчанов Донецк ДонНТУ 2003 – 47с.

3. Автоматическая загрузка технологических машин: Справочник/ И.С. Бляхеров, Г. М. Варьяш, А.А. Иванов и др. ; Под общ. ред. И. А. Клусова. – М.: Машиностроение, 1990 – 400с.

4. Тарзиманов Г.А. Проектировании металлорежущих станков. М.: машиностроение, 1972

5. Шаумян Г.А. Комплексная автоматизация производственных поцессов. – М.: Машиностроение, 1987 – 288с

Похожие работы

... из них. 5 АНАЛИЗ БАЗОВОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО КРИТЕРИЮ ОБЕСПЕЧЕНИЯ ЗАДАННОЙ СМЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ ОБРАБОТКИ Определение ожидаемой сменной производительности системы технологического оборудования в условиях неавтоматизированного производства можно найти по формуле: деталей/смену, где - время выполнения холостых (вспомогательных) операций в условиях ...

... для получения заготовки метод ковки на ГКМ. 7. Разработка варианта технологического маршрута механической обработки детали Разработка технологического маршрута обработки детали Шток проводится на основании типового технологического процесса обработки шлицевого вала с учетом мелкосерийного типа производства. 7.1 Выбор обоснование способов обработки поверхностей заготовки На основании ...

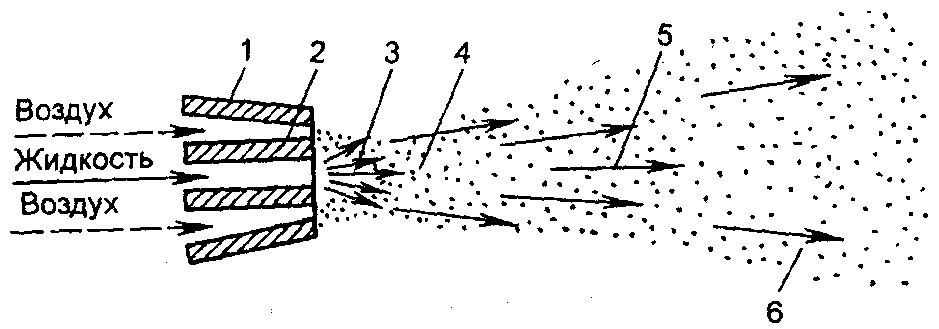

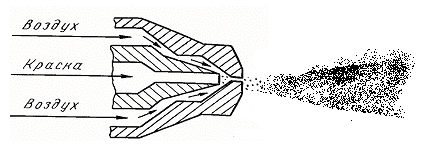

... лакирование матовым лаком НЦ-243 на лакообливной машине и сушка в конвективной сушильной камере или на стеллажах. 2. Автоматизированные линии отделки. Компоновка РТК для нанесения лакокрасочных материалов На мебельных предприятиях для отделочных работ широко применяются конвейерные, полуавтоматические и автоматические линии. Они включают станки для нанесения материалов, установки для сушки и ...

... автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию ...

0 комментариев