Навигация

Технологические схемы выделения бензольных углеводородов из поглотительного масла

1.2 Технологические схемы выделения бензольных углеводородов из поглотительного масла

Все схемы улавливания сырого бензола из поглотительного масла в своей основе одинаковы. Насыщенное бензолом масло, в каком – либо аппарате нагревается до температуры, при которой должна производиться дистилляция, затем в дистилляционной колонне продувается острым паром; выделяющиеся при этом пары бензола подвергаются конденсации и охлаждению, а обезбензоленное масло – охлаждению.

Существует, однако, значительное количество разнообразных схем дистилляции бензола. Все эти схемы можно классифицировать по следующим основным признакам.

1. Количество выпускаемых продуктов. На многих заводах в бензольных отделениях получают только один продукт – сырой бензол. По разным схемам о получается различного качества, но в большинстве случаев его качество таково, что отгон до 180°С составляет 90 – 95%. По некоторым схемам из поглотительного масла дополнительно выделяется нафталиновая фракция, что уменьшает содержание сольвент – нафты и нафталина в сыром бензоле. Преимущественное распространение получают сейчас схемы, по которым в бензольных отделениях сырой бензол делится на две фракции: а) бензол, выкипающий до 150°С, - так называемый первый бензол и б) бензол, кипящий в пределах 150 – 200°С, - так называемый второй бензол. Разделение сырого бензола на две фракции может сочетаться с выделением нафталиновой фракции.

2. Подогрев поглотительного масла до температуры дистилляции. На большинстве заводов окончательный подогрев масла до требуемой температуры производится паром в трубчатых паровых подогревателях. Конечная температура масла составляет при этом 130 – 140°С. Однако в некоторых случаях окончательный подогрев масла осуществляют в трубчатых печах с огневым подогревом. При этом го коечная температура составляет ~180°С, что позволяет намного сократить расход острого пара, подаваемого в колонну.

3. Схема теплообмена. На старых заводах тепло отходящего масла и паров сырого бензола не использовалось. Затем появились схемы, предусматривающие теплообмен между горячим обезбензоленным и холодным насыщенным маслом. Плохое качество поглотительного масла приводило к быстрому забиванию трубчаток, что делало теплообмен неэффективным. С внедрением процессов регенерации масла теплообмен стал более эффективным. Это позволило применить паромасляные теплообменники, что дало возможность использовать тепло паров сырого бензола.

4. Охлаждение обезбензоленного поглотительного масла. Горячее поглотительное масло может подвергаться окончательному охлаждению двумя способами: в трубчатых холодильниках (т.е. водой через стенку) или непосредственно (путем смешения с водой).

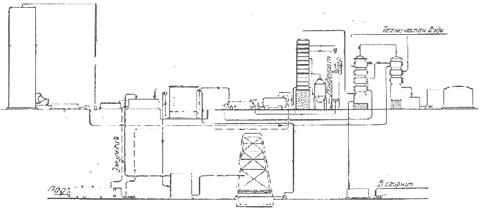

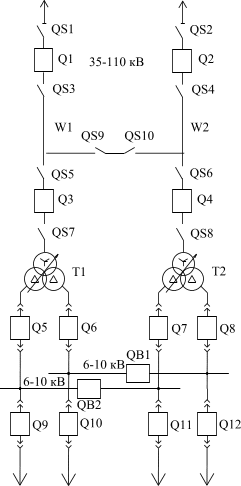

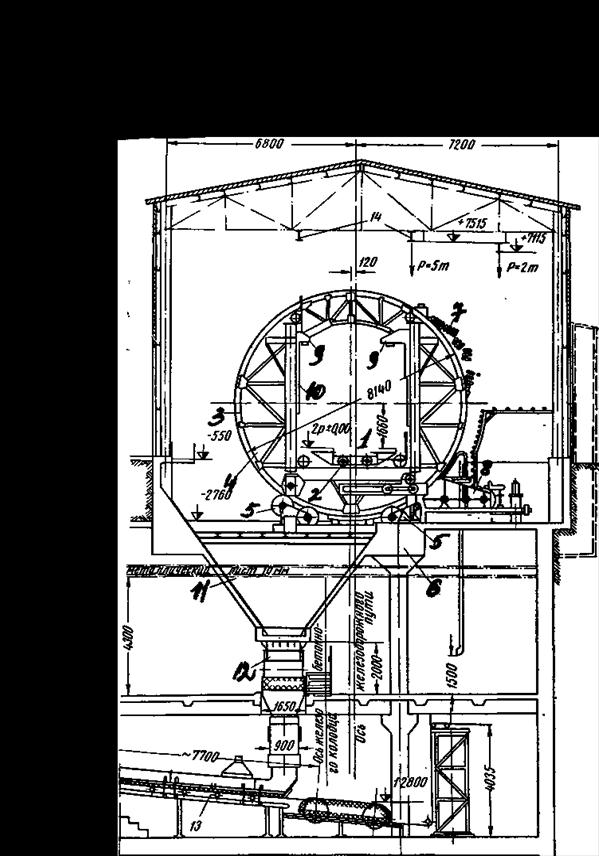

Рисунок 1.1 – Технологическая схема получения сырого бензола

Стекающее с первого по ходу газа скруббера насыщенное бензолом холодное масло поступает в сборник, откуда насосом прокачивается с целью использования отходящего тепла последовательно через такие аппараты:

1) паромасляный теплообменник, являющийся верхней частью конденсатора – холодильника, где масло подогревается до 40 – 50° за счет тепла конденсации водяных паров и паров сырого бензола;

2) паромасляный теплообменник, представляющий собой две нижних секции дефлегматора, в котором мало подогревается до 65 – 85° за счет тепла выходящих из бензольной колонны паров;

3) масляные теплообменники, в которых масло подогревается до 80 – 100° за счет тепла стекающего из колонны обезбензоленного масла.

После теплообменников насыщенное масло проходит трубчатые подогреватели, в которых глухим паром нагревается до 135 – 140°, затем через расширитель поступает в верхнюю часть бензольной колонны. В расширителе от горячего масла отделяются образовавшиеся уже пары бензола, которые направляются под верхнюю тарелку колонны; масло поступает в колонну несколькими тарелками ниже. В нижнюю часть колонны вводится острый пар, прошедший предварительно паровой регенератор.

Часть масла (около 1%мот часового количества) выводится с четвертой (считая сверху) тарелки колонны в регенератор, где в результате продувки острым паром при температуре 170 – 190° масло отделяется от полимеров; пары воды, бензола и масла из регенератора направляются под нижнюю тарелку бензольной колонны, а полимеры периодически или непрерывно выводится из него. Обычно весь острый пар, поступает в бензольную колонну через регенератор, но коммуникация позволяет произвести частичную подачу пара в колонну, минуя регенератор.

Выделившиеся в колонне пары сырого бензола и сопровождающие их пары легкокипящих погонов поглотительного масла, а также водяной пар поступают в дефлегматор, в котором охлаждаются до 93 – 94°. Ниже секции дефлегматора охлаждаются насыщенным бензолом маслом, количество которого постоянно; верхняя секция охлаждается водой, количеством которой регулируют температуру паров, уходящих из дефлегматора. В последнем конденсируются пары масла и часть водяных паров. Образовавшийся в дефлегматоре конденсат (флегма), пройдя сепаратор, поступает в сборник, откуда наосом может быть передан в насыщенное бензолом масло.

Выходящая из дефлегматора смесь водяных паров и паров сырого бензола поступает в конденсатор – холодильник, где охлаждается до 25 – 30°, и в сепаратор, в котором сырой бензол отделяется от воды. Из сепаратора сырой бензол поступает в мерник для замера продукции и затем насосом выкачивается в хранилище.

Горячие обезбензоленное масло с температурой 125 – 135°из колонны стекает в сборник, откуда насосом прокачивается через теплообменники, в которых нагревает насыщенное масло, охлаждаясь при этом до температуры 90 – 80°. После теплообменников обезбензоленное масло поступает в холодильник непосредственного действия, в котором охлаждается до 25 – 30°.

Масло может охлаждаться также технической водой в трубчатых воздушно – водяных оросительных холодильниках. Если для улавливания бензола применяется соляровое масло, то в систему должен быть включен деэмульсатор и отстойники.

В случаях применения холодильников непосредственного действия охлаждающая вода обычно находится в замкнутом цикле. После холодильников вода направляется в отстойник для выделения из нее увлеченного масла и затем – на градирню для охлаждения, а затем насосом подается в холодильник для охлаждения масла. замкнутый цикл воды необходим, так как для охлаждения масла в холодильниках непосредственного действия требуется вода, не содержащая солей и особенно механических примесей, способствующих образованию эмульсии. Масло из холодильника поступает в отстойник для отделения увлеченной маслом воды, затем – в сборник охлажденного масла и насосом подается на орошение скруббера.

В некоторых случаях оборотную охлаждающую воду, находящуюся в цикле, периодически и довольно часто заменяют свежей. Вода в холодильниках непосредственного действия экстрагирует из масла различные хлористые соли, роданистые соединения, сульфиды и прочие сернистые соединения. Все эти соединения при нагреве разлагаются, выделяя агрессивные вещества, вызывающие коррозию дистилляционной аппаратуры. Если долго не заменять оборотной воды, то она насыщается этими соединениями и перестает экстрагировать их из масла, что приводит к развитию коррозионных процессов и необходимости применения специальных устойчивых материалов. Наоборот, систематическое обновление оборотной воды или периодическая прибавка свежей ограничивает содержание в ней агрессивных соединений, благодаря чему экстракция их из масла идет беспрепятственно. Процессы коррозии дистилляционной аппаратуры при этом значительно ослабляются.

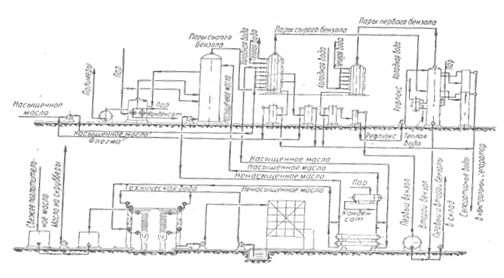

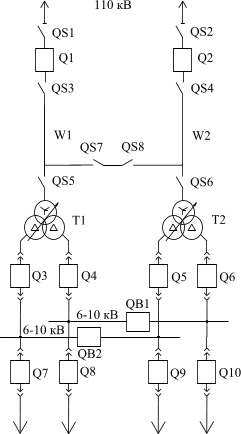

Рисунок 1.2 – Технологическая схема получения двух бензолов

В настоящие время на ряде заводов уже в бензольном отделении производится разделение бензола на первый (сырой легкий) бензол и второй (сырой тяжелый) бензол. При этом в первом бензоле сосредотачиваются все легкокипящие компоненты сырого бензола – бензол, толуол и большая часть ксилолов. Во втором бензоле должны быть сосредоточены полностью все ресурсы высококипящих непредельных соединений и кипящие одновременно с ними триметилбензолы, сольвент – нафта, а также некоторая часть ксилолов.

Такое разделение создает ряд преимуществ при последующей переработке бензола:

1. Отпадает необходимость в предварительной ректификации сырого бензола, так как она заменяется выделением головной фракции из первого бензола и ректификацией второго бензола с целью получения тяжелого бензола (Инден – кумароновой фракции) и сольвент – нафты.

2. Головная фракция из первого бензола выделяется в эффективных ректификационных колоннах, обеспечивающих полное испарение этой фракции и получение безводного остатка (фракции бензол – толуол – ксилол), что имеет исключительно важное значение для процесса последующей переработки.

3. Ректификация второго бензола может происходить под вакуумом, что снижает температуру процесса и ослабляет протекание процессов термической полимеризации непредельных соединений, т.е. сохраняет ресурсы смолообразующих соединений.

Разделение сырого бензола на первый и второй является, таким образом, первой стадии переработки сырого бензола, выделенного из поглотительного масла в виде паров.

Выделяющиеся из дистилляционной колонны пары сырого бензола поступают в нижнюю часть дефлегматора. Последний состоит из четырех горизонтально расположенных трубчаток, из которых нижние три охлаждаются малом, а верхняя – водой.

Из нижних дух трубчаток отводится флегма, причем флегма из первой трубчатки называется тяжелой, из второй – легкой. После отделения от воды в сепараторах флегма смешивается с маслом, насыщенным бензолом, путем подачи ее во всас насоса, падающего насыщенное масло в дистилляционную колонну.

Пары сырого бензола из верхней части дефлегматора поступают в среднюю часть разделительной колонны, в которой сырой бензол разделяется на первый и второй. Разделительная колонна состоит из 11 – 14 ректификационных тарелок, из которых верхние 8 – 11 являются укрепляющими, а нижние 3 – исчерпывающими. Из верхней части разделительной колоны выделяются пары первого бензола, которые поступают в конденсатор – холодильник. После конденсатора – холодильника первый бензол поступает в сепаратор и рефлексный бачек. Из последнего с низу насоса забирается некоторое количество бензола для орошения разделительной колонны; избыток первого бензола, т.е. произведенное его количество, из верхней части бочка самотеком поступает в сборник первого бензола.

Под влиянием обильного орошения в разделительной колонне интенсивно конденсируются водяные пары и бензольные углеводороды. Чтобы не допустить обводнения последних (что снижает эффективность разделения, достигаемую в колонне), из второй тарелки, считая сверху, жидкость отводиться в сепаратор, откуда после отделения от воды смесь бензольных углеводородов поступает на третью тарелку, считая сверху.

Второй бензол, содержащий некоторое количество легкокипящих компонентов, из – под питательной тарелки разделительной колонны поступает в сепаратор, где освобождается от воды, после чего направляется на верхнюю из трех испарительных тарелок. На тарелках расположены змеевики для подогрева второго бензола глухим паром. Кроме того, предусмотрена возможность подачи острого пара в нижнюю часть колонны. Это должно обеспечить испарение оставшихся во втором бензоле легкокипящих компонентов, а также создать запас тепла, необходимого для испарения подающегося на колонну орошения.

Из-под нижней тарелки второй бензол поступает в холодильник и затем – в сборник, одновременно являющийся основанием разделительной колонны, откуда при помощи насоса периодически откачивается в склад.

Для экономии тепла в схеме дистилляции бензола предусматривается значительный теплообмен. Масло после колонны раньше всего поступает в теплообменники, где передает значительную часть тепла насыщенному бензолом маслу, которое поступает в теплообменники, пройдя предварительно три нижних трубчатки дефлегматора.

Осуществляемая в теплообменниках теплопередача, помимо экономии тепла, имеет весьма важное значение. После теплообменников ненасыщенное масло поступает в оросительные холодильники, охлаждаемые водой, находящейся в замкнутом цикле, через градирню. Высокая температура масла и труб холодильников интенсифицирует процесс отложения солей на поверхности труб и ухудшает, поэтому теплообмен. Чем лучше охлаждено масло в теплообменниках, тем более длительное время сохраняется в чистоте поверхность труб и тем, следовательно, эффективнее работа холодильника. От работы последнего зависит температура масла и, следовательно, в значительной мере полнота улавливания бензола в скрубберах.

Насыщенное масло после теплообменников поступает в паровой подогреватель и от туда – в бензольную колонну.

С третьей верхней тарелки колонны незначительное количество масло (около 1% от подаваемого) непрерывно отводится в паровой регенератор. Из регенератора полимеры периодически спускают в сборник.

Основные факторы, определяющие состав первого и второго бензола, - температуры паров после дефлегматора бензольной колонны и наверху разделительной колонны, а также орошение последней рефлюксом.

Состав паров, выходящих из дефлегматора, определяется температурой, составом поглотительного масла и сырого бензола. Поэтом связь между температурой и составом паров может быть дана только приближенно.

Температура паров Отгон сырого бензола

после дефлегматора до 180°, %

94 88 - 92

92 90 - 93

91 92 - 94

90 94 - 95

89 95 - 96

Для того чтобы содержание сольвент – нафты во втором бензоле небыло велико, температуру паров после дефлегматора следует поддерживать в приделах 89 – 90°.

Между температурой верха разделительной колонны, количество рефлюкса и температурой конца кипения первого бензола, определяемой лабораторной разгонкой и характеризующей содержание тяжелой бензола в первом бензоле, существует примерно следующая зависимость:

Температура на верху разделительной колонны, °: 84–85; 82–84; 80–82; 78 – 80.

Рефлюксное число: 1–2,0; 2,0–3,0; 3–4; 4–5.

Конец кипения первого бензола, °: 165–175; 155–165; 145–155; 140–150.

Источниками тепла, позволяющими подавать требуемое количество рефлюкса являются, тепло конденсации водяных паров паровой смеси, поступающей в разделительную колонну из дефлегматора бензольной колонны, и глухой пар, подаваемый в змеевики разделительной колонны.

Тепла конденсации водяных паров в разделительной колонне оказывается достаточно для того, чтобы поддерживать рефлюксное число порядка 2 – 2,5.

Чтобы поддерживать рефлюксное число, в змеевики тарелок разделительной колонны должен подаваться глухой пар, количество которого определяется из соотношений между теплотой испарения бензола и теплотой конденсации водяного пара (соответственно 85 и 500 ккал).

В соответствии с этим на каждую тонну полученного первого бензола при рефлюксном числе в разделительную колонну подается 300 – 400 кг пара.

Выход первого и второго бензолов зависит от состава сырого бензола (содержание в нем смолообразующих соединений, ксилола, сольвентов и т.д.), а также от качества поглотительного масла (наличие в нем нафталина и легкокипящих погонов), работы дефлегматора и разделительной колонны. Поэтому выходы первого и особенно второго бензола могут колебаться достаточно заметно. В среднем можно считать, что выход первого бензола должен составлять 88 – 90%, второго 10 – 12%.

При неправильно отрегулированном режиме процесса разделения сырого бензола на первый и второй их выходы могут колебаться очень сильно. [9]

Похожие работы

... сероуглеродной фракцией. Высококипящая фракция (выше 145 ºC) называется тяжелым бензолом. В промышленности для переработки сырого бензола используют два процесса: - ректификации – разделение смеси в следствии разности температур кипения и ее компонентов; - очистки – выделение непредельных и сернистых соединений. 2 Специальная часть 2.1 Существующие способы очистки сырого бензола от ...

... - 8 25 22,666 12912 40350 Рис. 6. Картограмма электрических нагрузок точкой А на картограмме обозначим координаты центра электрических нагрузок завода. Выбор рационального напряжения При проектировании систем электроснабжения промышленных предприятий важным вопросом является выбор рациональных напряжений для схемы, поскольку их значения определяют параметры линий электропередачи и ...

... нашей страны и ближнего зарубежья, 7 областей Казахстана, Узбекистан, Армению, Грузию, Украину и другие районы. 3.2 Описание технологии коксохимического производства (рассмотреть вопросы влияния основных цехов предприятия на окружающую среду) 3.2.1 Краткая характеристика технологии производства Современное коксохимическое предприятие — это крупномасштабное комплексное производство, в ...

... . 1 ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА 1.1 Назначение завода и характеристика выпускаемой продукции Авдеевский коксохимический завод является одним из крупнейших предприятий коксохимической промышленности. По объему производства кокса завод занимает первое место среди коксохимических заводов Украины. Среднесуточное производство кокса составляет свыше 16 тысяч тонн. По состоянию на 01.01. ...

0 комментариев