Навигация

Тепловой расчет

2.3 Тепловой расчет

Определяем приход тепла по реакциям

4NH3 + 5O2 = 4NO + 6H2O + 908 кДж (4)

4NH3 + 3О2 = 2NO3 + 6H2O + 1270кДж (5)

Q1 = QP * ПЧАС \ 4 * 10613, 3 (3.1)

Где QP – тепло в реакции,

ПЧАС – производительность часовая,

4 – коэффициент по реакции.

Q1 = 908 * 22,47 \ 4 * 10613,3 = 54135153 кДж = 5,4 * 107 кДж

Q2 = 1270 * 22,47 \ 2 * 219 = 3124790,6 кДж = 3,1 * 106 кДж

Определяем приход тепла с аммиачно-воздушной смесью, поступающей в контактный аппарат.

Q3 = m * c * tX (3.2)

Где: m – количество поступающей аммиачно-воздушной смеси, кмоль,

с – средние мольные теплоемкости компонентов смеси в пределах от 0 до 250 ˚С, они составляют:

38,5 Дж для аммиака,

30,2 Дж для кислорода,

29,2 Дж для азота.

tX – температура смеси, ˚С.

Q3 = (38,5 * 314,23 + 30,2 * 574,67 + 29,2 * 2161,86) tX = 9,2 * 104 tX кДж

Определяем расход тепла с уходящими от сеток нитрозными газами при температуре конверсии 900 ˚С.

Q4 = (31,9 * 304,803 + 32,6 * 178,76 + 29,2 * 2166,57) * 900 = 7,09 * 107 кДж

Потери тепла за счет изменения тепла, вызывающих понижение температуры катализаторных сеток, составляет:

Q5 = 0, 05 * Q4 (3.3)

Q5 = 0,05 * 7,09 * 107 = 3,54 * 106 кДж

Исходя из количества поступающего и расходуемого тепла можно определить температуру tX аммиачно-воздушной смеси, поступающей в конвертор.

Q = Q1 + Q2 + Q3 + Q4 + Q5 (3.4)

Где Q1 – приход тепла по реакции (4),

Q2 – приход тепла по реакции (5),

Q3 – приход тепла с аммиачно-воздушной смесью, поступающей в контактный аппарат,

Q4 – расход тепла с уходящими от сеток газами,

Q5 – потери тепла за счет изменения тепла, вызывающих понижение температуры катализаторных сеток.

Q = 5,4 * 107 + 3,1 * 106 + 9,2 * 104 + 7,09 * 107 + 3,54 * 106 = 13179,17 * 104 = 1,3 * 108 кДж

tX = Q + q \ mНГ * сНГ (3.5)

где: q – тепло с аммиачно-воздушной смесью,

mНГ – количество нитрозных газов,

сНГ – средняя теплоемкость нитрозных газов (1,223 кДж \ кг * град)

tX = 1,3 * 108 + 9,2 * 104 \ 84112,75 * 1,223 = 128,2 ˚С.

Котел-утилизатор

В данном случае тепло газа расходуется на получение пара, поэтому уравнение теплового баланса имеет вид:

Q = (W – W0) *св * (t2K – t2H) + W0 (J – св * t2H ) (3.6)

Где W – количество подаваемой на орошение воды, кг \ с;

Св – удельная теплоемкость воды, Дж \ кг ˚С;

t2K – конечная температура питательной воды, ˚С;

t2H – начальная температура питательной воды, ˚С;

W0 – количество испарившейся воды, кг \ с.

W0 = В * F0 (x “ – x) (3.7)

Где В – коэффициент испарения, кг \ м2 к;

F0 – площадь испарения, м2;

x “ – влагосодержание пара в месте соприкосновения его с водой;

х – влагосодержание пара в газообразном объеме, кг.

Площадь испарения определяем из уравнения:

F = 2 * 420 = 840 м2

W0 = 200 *840 (0,89 – 0,76) = 21840 кг \ ч = 6,06 кг \ с

Q = (6,9 – 6,06) 4190 (247 – 140) + 6,06 (694300 – 4190 * 140) = 276064,8 Вт

То есть для испарения 6,06 кг воды за 1 секунду требуется от нитрозного газа отнять количество теплоты в размере 276064,8 Вт.

2.4 Конструктивный расчет

2.4.1 Контактный аппарат

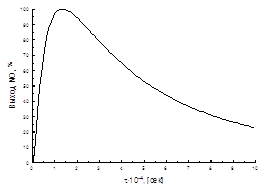

Время конверсии τ при температуре окисления аммиака 900 ˚С можно определить по уравнению

Lg = - 107 * k1 + 7.02 * 10-6 * k3 (4.1)

Где k1 = 0,97 – степень конверсии аммиака;

Lg = - 107 * 97 + 7,02 – 10-6 * 973 = 1,06 * 10-4 сек

Площадь сечения конвертора будет равна

S=100*τ*V0*TK*PH\1,1* m * d * PK * 273 (1 – 1.57 * den) (4.2)

Где: τ – время конверсии, сек;

V0 – объем аммиачно-воздушой смеси при 0 ˚С;

TK – температура конверсии, 900 + 273 = 1197 К;

PH – начальное давление, 9,8 * 104 н \ м3;

m – количество сеток;

d – диаметр проволоки сеток, 0,009 мм;

PK – давление газа при конверсии, 73 * 104 н\м;

n – число плетений на 1 см2, 1024 штук.

V0 = m * V \ 360 (4.3)

Где: m – масса аммиачно-воздушной смеси, кг;

V – объем при нормальных условиях.

V0 = 84112,75 * 22,4 / 360 = 5233,68 кг \ час

S = 100 * 1,06 * 10-4 * 5233,68 * 1173 * 980 \ 1,1 * 18 * 0,09 * 73 * 273 (1* * 1,57 * 0,009 * e1024) = 3,31 м 2

2.4.2 Котел-утилизатор

Сечение трубчатки

S1 = p \ 4 * dВ2 * n (4.4)

Где: dВ – внутренний диаметр трубок, м;

n – количество трубок, шт.

S1 = 3,14 \ 4 * 0,0512 * 480 = 0,98 м2

Сечение межтрубного пространства

S2 = 3,93 * S1 (4.5)

Где: 3,93 – отношение межтрубного сечения к сечению трубчатки.

S2 = 3,93 * 0,98 = 3,8 м2

Сечение, занято стенками трубок.

S3 = p \ 4 * (dH2 - dВ2) * n (4.6)

Где: dH – наружный диаметр трубок.

S3 = 3,14 \ 4 * (0,0572 – 0,0512) * 480 = 0,24 м2

Сечение кожуха трубчатки по внутреннему диаметру.

S4 = S1 + S2 + S3 (4.7)

Где: S1 – сечение трубчатки, м;

S2 – сечение межтрубного пространства, м;

S3 – сечение, занятое стенками трубок, м.

S4 = 0,98 + 3,8 + 0,24 = 5,02 м2

Определяем диаметр кожуха

D = e(4 * S4 \p) (4.8)

D = e(4 * 5.02 \ 3.14) = 2.5 м

Приведенный диаметр трубчатки определяем по уравнению

DПР = 4 * S1 \ П (4.9)

Где: П – смоченный периметр, м.

DПР = 4 * 0,98 \ 76,8 = 0,05

Смоченный периметр определяем по уравнению:

П = p * dВ * n (4.10)

П = 3,14 * 0,051 * 480 = 76,8

Определяем длину трубок

L = F \ p * dH * n * z (4.11)

Где: F – площадь теплообменника, м2;

Z – число ходов.

L = 840 \ 3.14 * 0.057 * 480 * 2 = 4,8 м = 4800 мм

Принимаем стандартную длину трубок 6000 мм.

Определяем диаметр штуцеров для подачи питательной воды.

Скорость воды принимаем равную 1 м \ сек.

dW1 = e(4 * G \ p * W2 * r) (4.12)

Где: G – расход воды, кг \ сек;

W – скорость движения питательной воды в штуцере, м \ сек;

r - плотность питательной воды.

dW1 = e(4 * 36,9 \ 3,14 * 12 * 1000) = 0,093 м или 93 мм

Принимаем стандартное значение равное 100 мм.

Определяем диаметр штуцера для отвода пара. Скорость пара в штуцерах принимаем равным 10 м \ сек.

dW2 = e(4 * G \ p * W2 * r) (4.13)

dW2 = e(4 * 6,9 \ 3,14 * 102 * 1000) = 359 мм

Принимаем стандартное значение, равное 450 мм.

Определяем диаметр штуцера для ввода нитрозных газов

dW3 = e(4 * G \ p * W2) (4.14)

dW3 = e(4 * 23.3 \ 82 * 1.4 * 3.14) = 589 мм

Диаметр штуцера для отвода нитрозных газов следует принять равным диаметру входного штуцера, то есть 600 мм, так как количество нитрозного газа, входящего в котел-утилизатор, равно количеству нитрозного газа, выходящего из него.

2.5 Расчет расходных коэффициентов

Определяем расчетный коэффициент по аммиаку на 1000 кг моногидрата азотной кислоты.

G(NH3) \ G(HNO3) (5.1)

Где: G(NH3) – количество аммиака, поступающего с аммиачно-воздушной смесью, кг \ час;

G(HNO3) – нагрузка по моногидрату на 1 агрегат, кг \ час.

5342,08 \ 4,5 = 1187,12 кг \ час HNO3

Определяем расходный коэффициент по кислороду на 1000 кг моногидрата азотной кислоты.

G(O2)\G(HNO3) (5.2)

Где: G(O2) – количество кислорода, поступающего с аммиачно-воздушной смесью, кг \ час.

18389,44 \ 4,5 = 4086,54 кг \ час HNO3

Определяем расходный коэффициент по азоту на 1000 кг моногидрата азотной кислоты.

G(N2)\G(HNO3) (5.3)

Где: G(N2) – количество азота, поступающего с аммиачно-воздушной смесью, кг \ час.

60532,08\ 4,5 = 13451,57 кг \ час.

Заключение

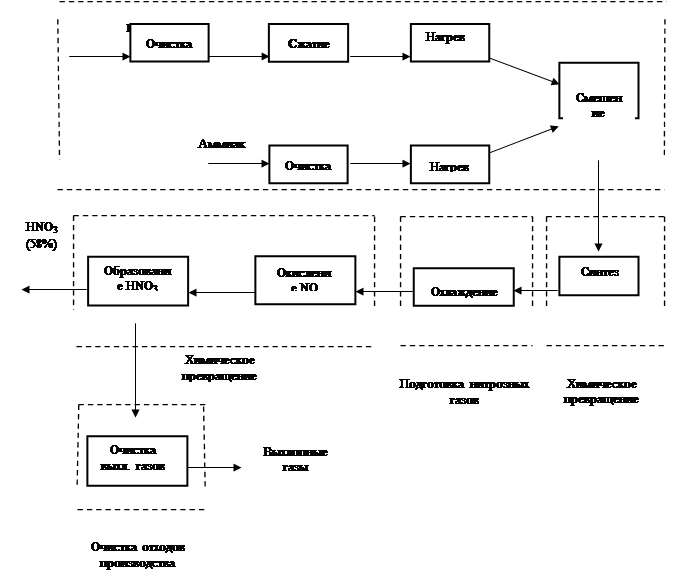

В данном курсовом проекте было рассмотрено производство слабой азотной кислоты комбинированным методом с детальной разработкой котла-утилизатора.

Параметры рассчитанного котла-утилизатора:

Диаметр – 2500 мм

Высота – 5750 мм

Поверхность теплообмена – 840 м2

Длина трубок – 6000 мм

Диаметр штуцера для отвода пара – 450 мм

Диаметр штуцера для подачи питательной воды – 100 мм

Диаметр штуцера для ввода нитрозных газов – 600 мм

Список использованных источников

1) Дыбина П.В., Вишняк Ю.Л., Соловьева А.С. «Расчеты по технологии неорганических веществ» - М. Химия, 1987 г.

2) Мельников Е.Я. «Справочник азотчика» - М.: Химия, 1987 г.

3) Мельников Е.Я., Салтынова В.П., Наумова А.М., Блинова Ж.С. «Технология неорганических веществ и минеральных удобрений» - М.: Химия, 1983 г.

4) Шкатов Е.Ф., Шувалов В.В. «Основы автоматизации технологических процессов химических производств» - М.: Химия, 1988 г.

Похожие работы

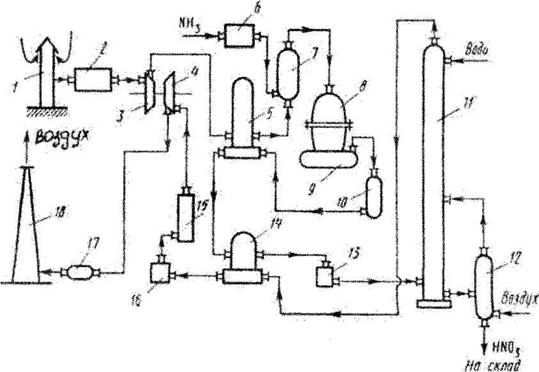

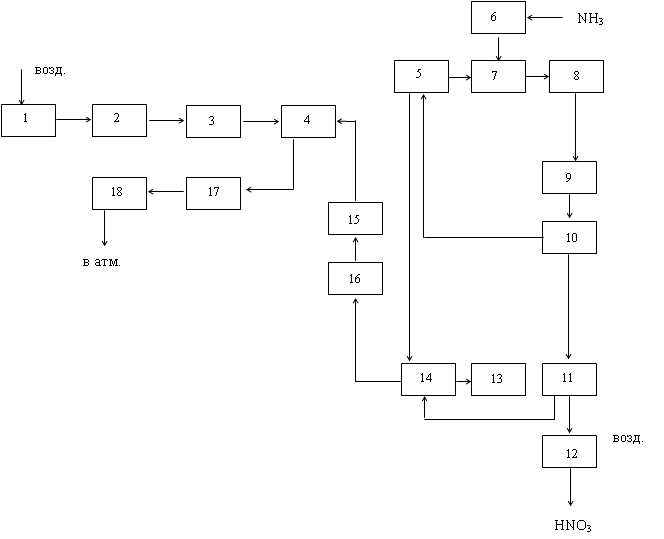

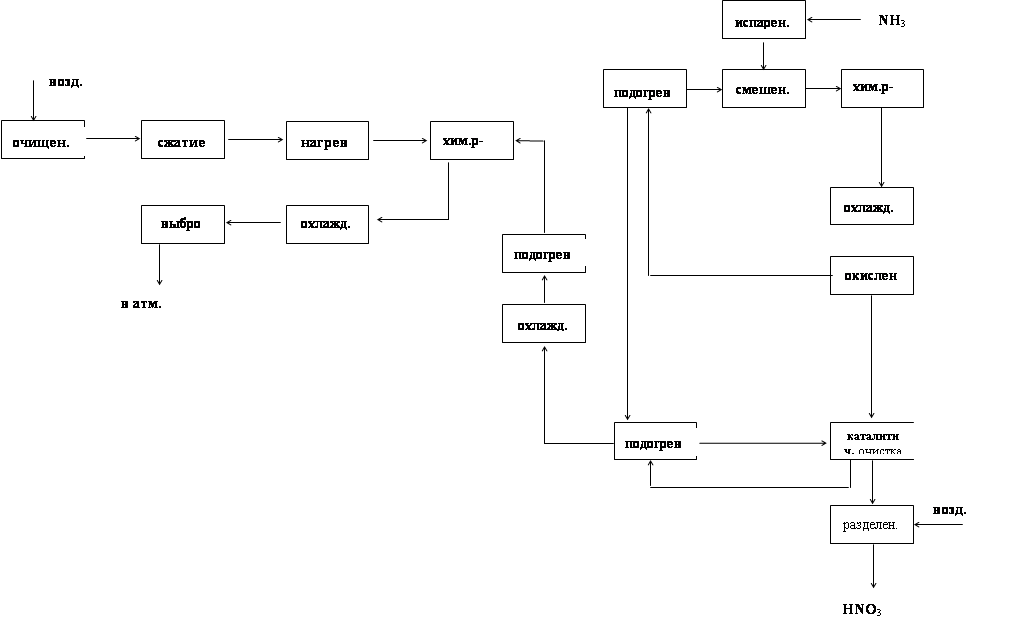

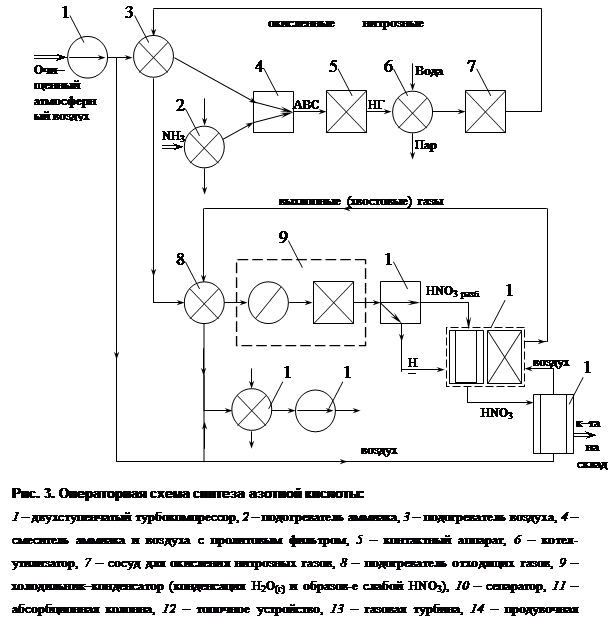

... + 50 2 = 4NO + 6Н2О 2NO+O2=2NO2 3NO2 + H2O = 2NО3 + N0 NH3 + 2О2 = HNO3 + Н2О + 421,2 Технологическая схема Рис. 3. Технологическая схема производства азотной кислоты 1-воздухозаборная труба; 2-воздухоочиститель; 3-газовый компрессор; 4-газовая турбина; 5-воздухоподогреватель; 6-испаритель аммиака; 7-смеситель с фильтром; 8-контактный аппарат; 9,17-котёл-утилизатор; 10-окислитель с ...

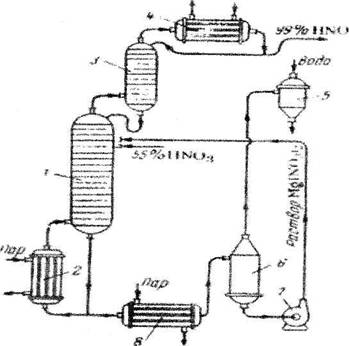

... в производстве концентрированной азотной кислоты по методу прямого синтеза. В отдельных случаях используется для обогащения АВС при получении неконцентрированной азотной кислоты. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ. Азотная кислота и главным образом ее природная соль - натриевая селитра известны с давних времен. В 778 г. Арабский ученый Гебер ...

... очистки выхлопных газов, выпускающий продукцию в виде 53–58% -ной HNO3. Технологическая схема этого производства в упрощенном варианте представлена на рисунке 5. Подготовка сырья Рис.5 Схема производства азотной кислоты под давлением 0,716 МПа с приводом компрессора от газовой турбины: 1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – ...

... способствует образованию NO2. При температурах до 100 ºС равновесие реакции практически полностью сдвинуто в правую сторону. Окисление диоксида азота – самая медленная стадия получения азотной кислоты. Она сильно зависит от концентрации реагентов, давления температуры. Применение воздуха, обогащенного кислородом (или чистого кислорода) позволяет получать НГ[2] с повышенным содержанием ...

0 комментариев