Навигация

Токарные операциии, назначение режимов резания

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Магнитогорский государственный технический университет

им. Г.И. Носова

Кафедра Технологии машиностроения

Контрольная работа

по дисциплине «Резание материалов»

Вариант 6; 17

Магнитогорск 2010 г.

Вариант задания № 6

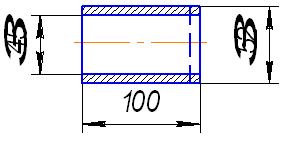

В соответствии с вариантом задания (прил. 1, вариант № 6) и эскиза детали (прил. 2, рис. 3) подрезать торец детали с диаметра Ø52 мм на диаметр Ø45 мм шероховатостью 80 мкм. Материал заготовки – серый чугун Сч 15-32 твердость 1800 НВ. Обрабатываемая поверхность отливка с литейной коркой. Система станок – приспособление – инструмент – заготовка жесткая. Эскиз заготовки показан на рис. 1. Заданная шероховатость достигается черновым точением, поэтому выбор режущего инструмента и режимы резания определяем для черновой токарной операции.

Рис. 1. Эскиз заготовки

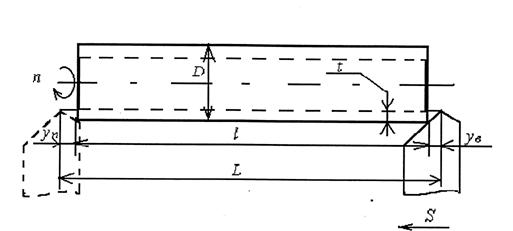

1. Общие сведения о токарных операциях

Токарные станки составляют около 50% станочного парка машиностроительной промышленности.

На токарных станках выполняются основные операции по изготовлению типовых деталей машин: обтачивание валиков цилиндрической и конической формы, растачивание отверстий, нарезание резьбы наружных и внутренних, торцевание, отрезка, прорезка торцов и галтелей.

Для наружного точения применяются проходные резцы. Если продольная подача не параллельна линии центров, то можно получить не цилиндрическую поверхность, а коническую.

Растачивание применяется для обработки внутренних поверхностей отверстий, для увеличения диаметров отверстий. При растачивании применяют расточные глухие и сквозные резцы.

Отрезание применяется для отрезки готовой детали, для разрезки заготовок. Для отрезания применяются узкие отрезные резцы.

Прорезка применяется для нарезания различных канавок. Прорезные – это те же самые резцы, что и отрезные, но ширина режущей кромки у них должна равняться ширине паза.

Подрезка применяется для обработки торцов заготовки, а также для обработки наклонных поверхностей. Подрезка производится подрезными резцами.

Итак, на токарных станках можно получить почти все виды деталей, имеющих форму тел вращения.

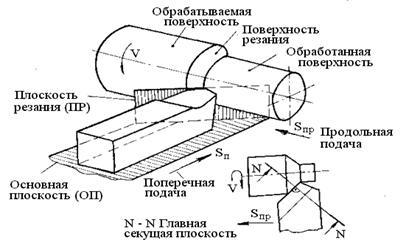

Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности.

Назначить основные элементы режима резания – это значит определить глубину резания, подачу, скорость резания (число оборотов) и основное время.

Для назначения элементов режима резания необходимо знать материал обрабатываемой детали (заготовки) и его физико-механические свойства, размеры заготовки, размеры детали и технические условия ее изготовление, материал и геометрию режущего инструмента, его размеры, максимально – допустимый износ и стойкость, кинематические данные станка, на котором будут обрабатывать заготовку.

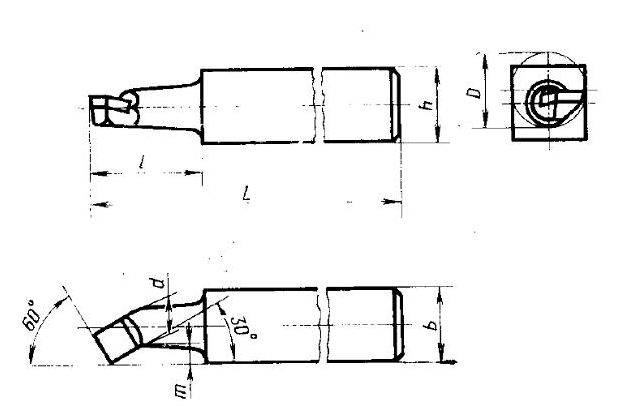

2. Выбор формообразующего инструмента для черного точения Ø 52

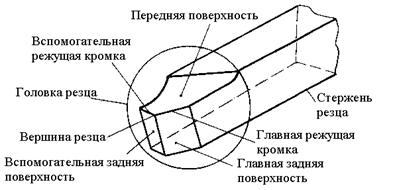

Для чернового точения наружной поверхности по корке выбираем резец [1]. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый (рис. 2). Материал рабочей части - пластины - твердый сплав ВК6 (табл. 3, с. 116); материал корпуса резца – сталь 45; сечение корпуса резца 16 х 25 мм; длина резца 150 мм.

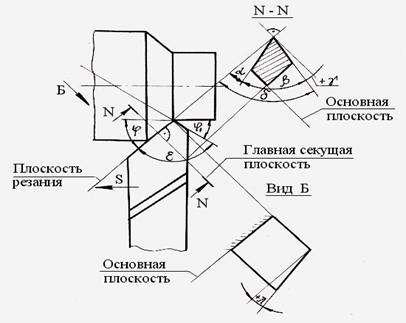

Выбираем геометрические элементы резца по справочнику [5]: форма передней поверхности – плоская с фаской типа IIб (табл. 29, с. 187); γ=12о; γф=-3о; α=10о; λ=0о (табл. 30, с. 188); φ=45о; φ1=45о (табл. 31, с. 190); r=1мм (табл. 32, с. 190 и табл. 4, примеч. 3, с.420).

Рис. 2. Резец токарный проходной отогнутый

3. Расчет режимов резания для чернового наружного точения поверхности Ø 52

Устанавливаем глубину резания t=3,5 мм, при черновом точении припуск на обработку равна глубине резания ([1], с. 256), следовательно принимаем t=h=3,5 мм при снятии припуска на один проход.

Назначаем подачу ([1] по табл. 11, с. 268), для параметра шероховатости Rz=80 мкм при обработке чугуна резцом с r=1 мм рекомендуется s0=0,66 мм/об (для r=0,8) и s0=0,81 мм/об (для r=1,2).

Принимаем для r=1 мм среднее значение s0=1,005 мм/об, корректируя по паспорту станка, устанавливаем s0=1 мм/об.

Скорость резания, м/мин

| V=(Cν/TmtхSy)KV, | (1) |

где Т-60 мин - стойкость инструмента;

Cν=292; х=0,15; у=0,20; m=0,20 – коэффициент и показатели степени ([1] по табл. 17, с. 270);

| КV=КmVKnVKuV, | (2) |

Где КmV – коэффициент, учитывающий влияние материала заготовки на скорость резания:

| КmV=(190/НВ)nV, | (3) |

где nV=1,25 – показатель степени ([1] по табл. 2, с. 262);

НВ=180 – фактический параметр, характеризирующий материал, мПа

КmV=(190/180)1,25=1,07,

где KnV– коэффициент, учитывающий состояние поверхности заготовки ([1] по табл. 5, с. 263);

KnV=0,8.

KuV=1,0 – коэффициент учитывающий влияние инструментального материала ([1] по табл. 6, с. 263).

КV=1,07х0,8х1,0=0,86.

С учетом всех найденных коэффициентов:

V=(292/600,23,50,1510,2)х0,86=91,32 м/мин.

Частота вращения заготовки, об/мин

| n=1000V/(πD), | (4) |

где D – диаметр обрабатываемой заготовки, мм;

n=1000х91,32/(3,14х52)=91320/163,28=559,3 об/мин.

По паспортным данным станка принимаем частоту вращения заготовки n=500 об/мин. Тогда действительная скорость составит, м/мин:

| Vд=πDn/1000; | (5) |

Vд=3,14х52х500/1000=81,64 м/мин.

Мощность резания, кВт

| N=PzV/1020х60 | (6) |

где Pz– тангенциальная составляющая силы резания , Н

| Pz=10СрtxsyVnKP, | (7) |

где

Ср=92;

х=1,0;

у=0,75;

n=0 – постоянная и показатели степени ([1] по табл. 22, с. 274);

Кр – поправочный коэффициент

| Кр=KmPKφPKγPKλP, | (8) |

где KmP – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости:

| КmР=(190/НВ)n, | (9) |

де n=0,4- показатель степени ([1] по табл. 9, с. 264).

КmР=(190/180)0,4=1,02,

где KφP=1,0;

KγP=1,0;

KλP=1,0 – коэффициенты, учитывающие фактические условия резания ([1] по табл. 23, с. 275).

Кр=1,02х1х1х1=1,02.

Pz=10х92х3,51х10,75х81,640х1,02=3284,4 Н.

N=3284,4х81,64/1020х60=4,38 кВт.

Выполняем проверку по мощности.

| Nшп=Nдвη, | (10) |

где η – КПД = 0,75…0,8

Nшп=10х0,75=7,5 кВт.

N=4,38 кВт < Nшп=7,5 кВт

Так как условие N< Nшп выполняется, то обработка поверхности возможна.

Похожие работы

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... больше VC=min. Если выбор критерия Qс или Со затруднен за расчетную оптимальную скорость следует принять среднюю между VQ=тах и VC=min. 4.Назначение и расчет режима резания. 4.1. Способы назначения режима резания. С учетом вида производства (индивидуальное, серийное, массовое), его состояния и целей используются следующие способы назначения элементов режима резания: 1. Интуитивный 2. ...

... станка KN достаточно высок, при необходимости он может быть несколько повышен за счёт увеличения подачи на зуб. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Колокатов А.М. Методические указания по расчету (назначению) режимов резания при торцовом фрезеровании. - М.,МИИСП, 1989. - 27 с. 2. Некрасов С.С. Обработка материалов резанием. - М.: Агропромиздат, 1988.- 336 с. 3. Резание конструкционных ...

... с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности. Таблица 4.1 - Принятый технологический процесс N Операции Наименование и краткое содержание операции Модель станка Режущий инструмент, размеры, марка инструментального материала Технологическая база 1 2 3 4 5 005 Фрезерно-центровальная 1 ...

0 комментариев