Навигация

Технологический процесс изготовление вала в составе коробки скоростей токарно-револьверного станка модели 16К20П

Содержание

Введение

Назначение и конструкция детали

Анализ технологичности конструкции детали

Выбор заготовки

Принятый маршрутный технологический процесс

Расчёт припусков на обработку

Расчёт режимов резания

Расчет норм времени

Расчёт требуемого количества станков

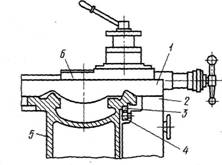

Расчет и проектирование станочного приспособления

Заключение

Список использованных источников

Введение

Уровень развития машиностроения является определяющим фактором развития всего хозяйственного комплекса страны. Важнейшими условиями ускорения развития хозяйственного комплекса являются рост производительности труда, повышение эффективности производства и улучшение качества продукции.

Использование более совершенных методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии ее изготовления.

Инженер-технолог стоит последним в цепи создания новой машины и от объема его знаний и опыта во многом зависит ее качество.

Эти основные предпосылки определяют следующие важнейшие направления развития технологии механической обработки в машиностроении.

1 Совершенствование существующих и изыскание новых высокопроизводительных методов и средств выполнения резко возросших по объему отделочных операций с целью повышения точности обработки и сокращения их трудоемкости.

2 Совершенствование существующих и изыскание новых высокопроизводительных процессов выполнения получистовых и чистовых операций металлическим и абразивным режущим инструментом.

3 Комплексная механизация и автоматизация технологических процессов на основе применения автоматических линий, автоматизированных и полу автоматизированных станков, средств активного контроля, быстродействующей технологической оснастки, групповых методов обработки технологически подобных деталей.

4 Развитие процессов формообразования пластическим деформированием и применение методов тонкого пластического деформирования для отделочных операций.

5 Развитие электрофизических и электрохимических методов обработки.

1 Назначение и конструкция детали

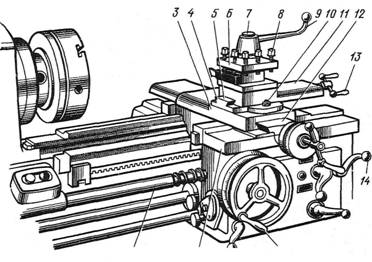

Вал 16Б20П.070.507 предназначен для работы в составе коробки скоростей токарно-револьверного станка модели 16К20П.

Коробка скоростей является одним из основных узлов любого станка. Служебное назначение коробки скоростей заключается в получении заданных частот вращения шпинделя станка. Служебное назначение вала заключается в передаче крутящего момента.

Поверхности Ø35![]() 0,008, Ø15

0,008, Ø15![]() 0,0056 изготавливаются с высокой точностью, так как являются основными конструкторско- технологическими базами. Эти поверхности предназначены для установки подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, поверхность Ø35

0,0056 изготавливаются с высокой точностью, так как являются основными конструкторско- технологическими базами. Эти поверхности предназначены для установки подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, поверхность Ø35![]() 0,008 и прилегающий буртик должен иметь биение не более 0,01 мм.

0,008 и прилегающий буртик должен иметь биение не более 0,01 мм.

Шлицы ![]() по ГОСТ 1139-80 предназначены для насадки на них зубчатых блоков и колес, с помощью которых передается крутящий момент. Поэтому к шлицам предъявляются высокие требования: отклонение от параллельности не более 0,03 на 100 мм длины, биение внутреннего диаметра не более 0,02 мм. Для обеспечения надежности и износостойкости шлицы подвергаются термообработке (ТВЧ). Поверхность шлица и внутренний диаметр шлифуются до Ra 1,25 мкм.

по ГОСТ 1139-80 предназначены для насадки на них зубчатых блоков и колес, с помощью которых передается крутящий момент. Поэтому к шлицам предъявляются высокие требования: отклонение от параллельности не более 0,03 на 100 мм длины, биение внутреннего диаметра не более 0,02 мм. Для обеспечения надежности и износостойкости шлицы подвергаются термообработке (ТВЧ). Поверхность шлица и внутренний диаметр шлифуются до Ra 1,25 мкм.

Центровое отверстие F М10-7Н в торце вала служит для закрепления ведущего шкива.

Для обеспечения необходимых рабочих параметров в качестве материала для вала выбрана Сталь 45 ГОСТ 1050-74.

Таблица 1.1- Механические свойства стали 45.

| Предел текучести, МПа | Предел выносливости, МПа | Относительное сужение, S,% | Относительное удлинение, u,% |

| 600 | 353 | 16 | 40 |

Химический состав стали 45 приведем в таблице 2.

Таблица 1.2- Химический состав стали 45,%

| С | Si | Мn | Cr, не более | Ni, не Более | S, не более | Р, не более | Сu,не более |

| 0,42-0,50 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,25 | 0,04 | 0,035 | 0,25 |

Анализ технологичности конструкции детали

Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость.

Вал 16Б20П.070.507 является цилиндрической деталью, у которого диаметры поверхностей уменьшаются от середины к торцам , благодаря чему можно вести обработку на токарных операциях проходными резцами. Конструкция детали позволяет получить заготовку, форма и размеры которой будут максимально приближены к форме и размерам детали. Для получения заготовки могут быть применены методы, характерные для крупносерийного производства, например прокат.

В большинстве операций вал может быть обработан при базировании на центровые отверстия, что обеспечивает, минимальные значения торцового и радиального биения поверхностей вала.

Вал может быть отнесен к достаточно жестким деталям, так как даже для самой малой шейки вала (Ф14,5) обеспечивается условие 10d>L. Это означает, что вал можно обрабатывать, используя нормативные режимы резания, не уменьшая их.

Нетехнологичными элементами можно считать центровое отверстие F М10 по ГОСТ 14034-74.

В целом деталь можно считать достаточно технологичной.

В соответствии с ГОСТ 14.202-73 рассчитываем показатели технологичности конструкции детали.

Средний квалитет точности обработки детали [3]

![]() (1)

(1)

где ![]() – номер квалитета точности i - ой поверхности;

– номер квалитета точности i - ой поверхности;

![]() - количество размеров деталей, обрабатываемых по

- количество размеров деталей, обрабатываемых по ![]() - му квалитету.

- му квалитету.

Для расчета ![]() составляем исходную таблицу точности 3.1

составляем исходную таблицу точности 3.1

Таблица 2.1 - Точность поверхностей вала

| Квалитет точности, JT | 6 | 8 | 11 | 14 |

| Количество размеров, h | 5 | 2 | 2 | 18 |

![]()

Коэффициент точности обработки [3]

![]() , (2)

, (2)

![]()

Средняя шероховатость поверхностей [3]

![]() , (3)

, (3)

где ![]() - значение шероховатости i-ой поверхности;

- значение шероховатости i-ой поверхности;

![]() -количество поверхностей, имеющих шероховатость

-количество поверхностей, имеющих шероховатость ![]() .

.

Для расчета ![]() составляем исходную таблицу 3.2 шероховатости детали.

составляем исходную таблицу 3.2 шероховатости детали.

Таблица 2.2-Шероховатость поверхностей детали

| Шероховатость Rа, мкм | 1,25 | 2,5 | 5 | 10 |

| Количество поверхностей n | 9 | 5 | 3 | 8 |

![]()

Коэффициент шероховатости детали

![]() (4)

(4)

![]()

В целом конструкция вала является достаточно технологичной и позволяет сравнительно легко и гарантированно обеспечивать заданные требования известными технологическими способами. При этом на всех операциях обеспечивается соблюдение принципа единства и постоянства баз.

Выбор заготовки

Деталь представляет собой вал, размеры которого увеличиваются от середины к торцам. Поэтому заготовка вала может быть получена из проката.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения (прокат или штамповка на ГКМ) и делается их сравнение.

Стоимость заготовки из проката рассчитывается по формуле

![]() , (5)

, (5)

где ![]() - затраты на материалы заготовки, руб.;

- затраты на материалы заготовки, руб.;

![]() - технологическая себестоимость правки, калибрования, разрезки, р.

- технологическая себестоимость правки, калибрования, разрезки, р.

Затраты на материалы

![]() , (6)

, (6)

где ![]() - масса заготовки,

- масса заготовки, ![]() ;

;

![]() - цена 1 кг материала заготовки,

- цена 1 кг материала заготовки, ![]() руб.;

руб.;

![]() - масса детали,

- масса детали, ![]() 2,23 кг;

2,23 кг;

![]() - цена 1 кг отходов,

- цена 1 кг отходов, ![]() 100руб.

100руб.

![]() 3,99*873-(3,99-2,23)*100=3308,068руб.

3,99*873-(3,99-2,23)*100=3308,068руб.

Технологическая себестоимость

, (7)

, (7)

где ![]() - приведенные затраты на рабочем месте,

- приведенные затраты на рабочем месте, ![]() 3900руб/ч;

3900руб/ч;

![]() - штучное или штучно-калькуляционное время выполнения заготовительной операции.

- штучное или штучно-калькуляционное время выполнения заготовительной операции.

Штучное или штучно-калькуляционное время рассчитывается по формуле

, (8)

, (8)

где ![]() - длина резания при резании проката на штучные заготовки,

- длина резания при резании проката на штучные заготовки, ![]() 45мм;

45мм;

![]() - величина врезания и перебега,

- величина врезания и перебега, ![]() 8мм;

8мм;

![]() - минутная подача при разрезании,

- минутная подача при разрезании, ![]() 60мм/мин;

60мм/мин;

![]() - коэффициент, показывающий долю вспомогательного времени в штучном,

- коэффициент, показывающий долю вспомогательного времени в штучном, ![]() 1,5

1,5

![]() 86,14руб.

86,14руб.

![]() 3308+86,14=3394руб.

3308+86,14=3394руб.

Расчет стоимости заготовок полученных штамповкой выполняется по формуле [3]

![]() (9)

(9)

где ![]() - базовая стоимость одной тонны заготовок,

- базовая стоимость одной тонны заготовок, ![]() =826000 руб.;

=826000 руб.;

![]() - масса заготовки,

- масса заготовки, ![]() =3,345 кг;

=3,345 кг;

![]() - масса детали,

- масса детали, ![]() =1,3 кг;

=1,3 кг;

![]() - стоимость одной тонны отходов,

- стоимость одной тонны отходов, ![]() =100 руб.;

=100 руб.;

![]() - коэффициент, зависящий от класса точности ,

- коэффициент, зависящий от класса точности , ![]() =1;

=1;

![]() - коэффициент, зависящий от степени сложности ,

- коэффициент, зависящий от степени сложности , ![]() =0,75;

=0,75;

![]() - коэффициент, зависящий от массы заготовки ,

- коэффициент, зависящий от массы заготовки , ![]() =1;

=1;

![]() - коэффициент, зависящий от марки материала,

- коэффициент, зависящий от марки материала, ![]() =1;

=1;

![]() - коэффициент, зависящий от объема выпуска,

- коэффициент, зависящий от объема выпуска, ![]() =1 .

=1 .

![]()

Годовой экономический эффект рассчитываем по формуле [3]

![]() , (10)

, (10)

где ![]() - объём выпуска, шт.

- объём выпуска, шт.

![]() =(7150,495-3394)*10000=37564950 руб.

=(7150,495-3394)*10000=37564950 руб.

Принятый маршрутный технологический процесс

В принятом технологическом процессе для получения базовых поверхностей, заданных на чертеже, используем центровые отверстия. При этом технологические и конструкторские базы совпадают. Далее для получения точных поверхностей с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности.

Таблица 4.1 - Принятый технологический процесс

| N Операции | Наименование и краткое содержание операции | Модель станка | Режущий инструмент, размеры, марка инструментального материала | Технологическая база | |

| 1 | 2 | 3 | 4 | 5 | |

| 005 | Фрезерно-центровальная 1 Фрезеровка торцов в размер 317 2 Сверление центровочных отверстий Ø4. | МР-78 | Фреза 2214-0153; Фреза 2214-0154 ГОСТ 24359-80 Р6М5; Сверло 2317-0122 ГОСТ 14952-75 Р6М5 | Поверхность заготовки Ø43 и торец | |

| 010 | Токарно-револьверная 1 Сверлить отверстие 2 Рассверлить отверстие 3 Зенковать фаску 4 Нарезать резьбу | 16К20 | Сверло 2301-0189; Сверло 2301-3009 ГОСТ 10903-77 Р6М5; Зенковка 2353-0103 ГОСТ 14953-80 Р6М5; Метчик 2620-2531 ГОСТ 3266-81 Р6М5; | Поверхность Ø43 | |

| 015 | Токарная многорезцовая 1 Черновое точение поверхностей Æ15, Æ20, Æ34, Æ35, Æ40 | 1А730 | Резец проходной Т15К6 2101-0567 ГОСТ 18870-73 | Поверхность Ø43, центровое отверстие | |

| 020 | Токарная многорезцовая 1 Черновое точение поверхностей Æ34, Æ35 | 1А730 | Резец проходной Т15К6 2101-0567 ГОСТ 18870-73 | Поверхность Ø43, центровое отверстие | |

| 025 | Токарная гидрокопировальная 1 Чистовое точение поверхностей Æ15, Æ20, Æ34, Æ35, Æ40, | 1Н713 | Резец К.01.4979.000-00 ТУ 2-035-892-82 Т15К6 Резец прорезной 2177-0501 ГОСТ 18888-73 | Центровые отверстия | |

| 030 | Шлицефрезерная 1 Фрезеровать шлицы

ГОСТ 1139-80 | 5350А | Фреза 2520-0737 ГОСТ 8027-86 | Поверхность Ø34, центровые отверстия | |

| 035 | Шлицефрезерная 1 Фрезеровать шлицы

ГОСТ 1139-80 | 5350А | Фреза 2520-0744 ГОСТ 8027-86 | Шлицы, центровые отверстия | |

| 040 | Слесарная Снять заусенцы | ||||

| 045 | Термическая Шлицы ТВЧ h1…h1,5 49,3…53,2 HRC | ||||

| 050 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø35 и торец | 3Б153Т | Круг специальный | Поверхности Ø15 центровые отверстия | |

| 055 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø35 и торец | 3Б153Т | Круг специальный | Поверхности Ø15 центровые отверстия | |

| 060 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø15 и торец | 3Б153Т | Круг специальный | Поверхность Ø34, центровые отверстия | |

| 065 | Торцекруглошлифо-вальная 1 Шлифовать поверхность Ø15 и торец | 3Б153Т | Круг специальный | Поверхность Ø34, центровые отверстия | |

| 070 | Шлицешлифовальная 1 Шлифовать поверхность | 3451 | Круг фасонный специальный | Шлицы, центровое отверстие | |

| 075 | Шлицешлифовальная 1 Шлифовать поверхность | 3451 | Круг фасонный специальный | Шлицы, центровое отверстие | |

| 080 | Шлицешлифовальная 1 Шлифовать поверхность | 3451 | Круг фасонный специальный | Шлицы, центровое отверстие | |

| 085 | Шлицешлифовальная 1 Шлифовать поверхность | 3451 | Круг фасонный специальный | Шлицы, центровое отверстие | |

| 090 | Круглошлифовальная 1 Шлифовать поверхность ф40 | 3Е12 | Круг 1 350*50*76 24А 40 СМ1 8 К5 35м/с ГОСТ 2424-83 | Поверхность Ø34, центровые отверстия | |

| 095 | Круглошлифовальная 1 Шлифовать поверхность ф40 | 3Е12 | Круг 1 350*50*76 24А 12 С2 8 К5 35м/с ГОСТ 2424-83 | Поверхность Ø34, центровые отверстия | |

| 100 | Контрольная | ||||

| 105 | Упаковочная | - | - | - | |

Расчет необходимого количества операций проведем для поверхности ф40 js6 (![]() .0.008).

.0.008).

Допуск заготовки согласно ГОСТ 7505-89 составляет 2.5 мм, т.е.

![]() = 1100 мкм.

= 1100 мкм.

Необходимую величину уточнения определим по формуле [15]

![]() (11)

(11)

С другой стороны, уточнение определяется как произведение уточнений, полученных при обработке поверхности на всех операциях(переходах) принятого техпроцесса:

, (12)

, (12)

где ![]() - величина уточнения, полученного на i-ой операции (переходе);

- величина уточнения, полученного на i-ой операции (переходе);

n – количество принятых в техпроцессе операций (переходов).

Для обработки данной поверхности в маршрутном технологическом процессе предусмотрены следующие операции:

1.Черновое точение

2.Чистовое точение

Похожие работы

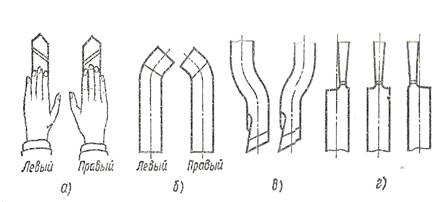

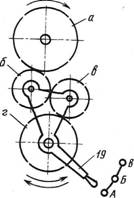

... . В один комплект входят державка, планка и 15 сменных ножей с двусторонним расположением пластинок твердого сплава, что заменяет 30 напайных отрезных резцов. 2 Токарный станок 2.1 Основные типы токарных станков Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно- ...

0 комментариев