Навигация

Другий етап компонування редуктора

10. Другий етап компонування редуктора

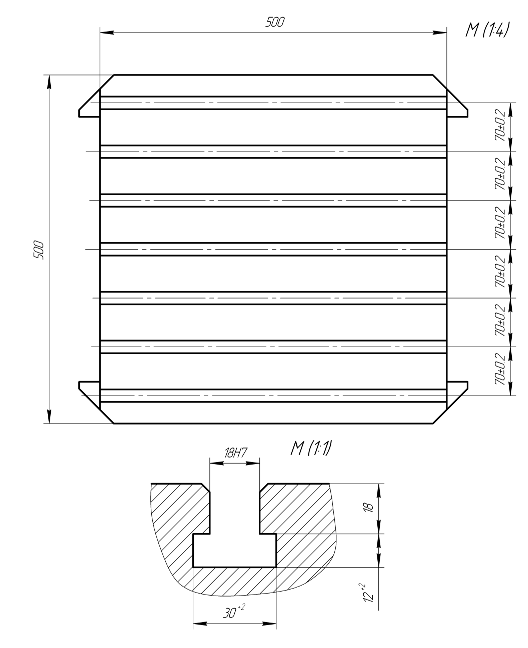

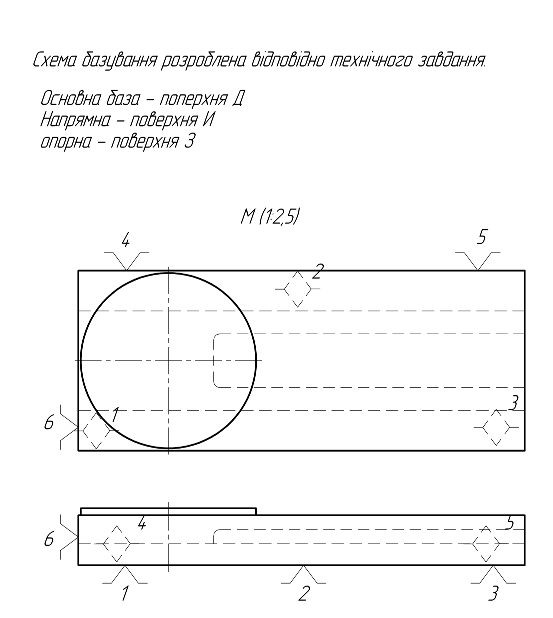

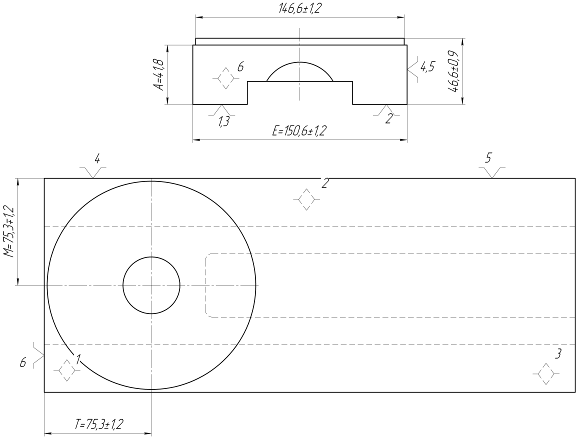

Другий етап компонування має на меті конструктивно оформити зубчасті колеса, вали, корпус, підшипникові вузли й підготувати дані для перевірки міцності валів і деяких інших деталей.

Конструюємо вузол швидкохідного вала:

a) наносимо осьові лінії, вилучені від середини редуктора на відстань l1. Використовуючи ці осьові лінії, вичерчуємо в розрізі підшипники кочення;

b) вичерчуємо кришки підшипників з ущільнювальними прокладками (товщиною ~ 1мм) і болтами. Болт умовно заводиться в площину креслення, про що свідчить виривши на площині рознімання.

c) Перехід вала (40мм до приєднувального кінця (35мм виконують на відстані 10-15мм від торця кришки підшипника так, щоб маточина напівмуфти не зачіпала за головки болтів кріплення кришки.

Довжина приєднувального кінця вала ( 35 мм визначається довжиною маточини напівмуфти.

Аналогічно конструюємо вузол тихохідного вала. Оборотний увага на наступні на наступні особливості:

a) для фіксації зубчастого колеса в осьовому напрямку передбачаємо стовщення вала з однієї сторони й установку розпірної втулки - з іншої; місце переходу вала від ( 45 мм до ( 40 мм зміщаємо на 2-3 мм усередину колеса, щоб гарантувати притиснення розпірної втулки до торця колеса;

b) відклавши від середини редуктора відстань l2, проводимо осьові лінії й вичерчуємо підшипники;

c) Вичерчуємо кришки підшипників із прокладками й болтами;

На швидкохідному й тихохідному валах застосовуємо шпонки призматичні з округленими торцями за ДСТ 23360-78. вичерчуємо шпонки, приймаючи їхньої довжини на 5-10 мм менше довжин маточини.

11. Вибір основних посадок деталей

Посадка зубчастого колеса на вал ![]() за ДСТ 25347-82.

за ДСТ 25347-82.

Посадка зірочки ланцюгової передачі на вал редуктора ![]() .

.

Шейку валів під підшипники виконуємо з відхиленням вала k6. відхилення отворів у корпусі під зовнішні кільця по H7.

Посадка розпірного кільця на вал ![]() .

.

12. Вибір сорту масла

Змазування зубчастого зачеплення виробляється зануренням зубчастого колеса в масло, що заливається усередину корпуса до рівня, що забезпечує занурення колеса приблизно на 10 мм. Обсяг масляної ванни V визначаємо з розрахунку 0,25 дм3 масла на 1 кВт переданій потужності: V =0,25дм3·5,81=1,45дм3

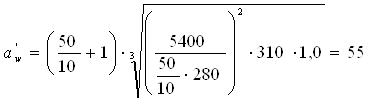

Установлюємо в'язкість масла. При контактних напругах ![]() і швидкості v = 3,24м/с в'язкість масла повинна бути приблизно 28∙ 10-6 м2/с. Приймаємо масло індустріальне і-30А (за ДСТ 20799-75).

і швидкості v = 3,24м/с в'язкість масла повинна бути приблизно 28∙ 10-6 м2/с. Приймаємо масло індустріальне і-30А (за ДСТ 20799-75).

Камери підшипників заповнюємо пластичним мастильним матеріалом УТ-1.

13. Опис складання редуктора

Перед складанням внутрішню порожнину корпуса редуктора ретельно очищають і покривають фарбою.

Складання роблять у відповідності зі складальним кресленням редуктора, починаючи з вузлів валів:

на швидкохідний вал надягають шарикопідшипники, попередньо нагріті в маслі до 80-100?З;

у тихохідний вал закладають шпонку й зубчасте колесо до упору в бурт вала; потім надягають розпірну втулку й установлюють шарикопідшипники, попередньо нагріті в маслі.

Зібрані вали укладають у підставу корпуса редуктора й надягають кришку корпуса, покриваючи попередньо поверхні стику кришки й корпуси спиртовим лаком. Для центрування встановлюють кришку на корпус за допомогою двох конічних штифтів; затягують болти, кріплять кришку до корпуса. Після цього на тихохідний вал надягають розпірне кільце, у підшипникові камери закладають пластичне змащення, ставлять кришки підшипників з комплектом металевих прокладок для регулювання.

Перед постановкою наскрізних кришок у проточки закладають манжетні ущільнення. Перевіряють провертанням валів відсутність заклинювання підшипників (вали повинні провертатися від руки) і закріплюють кришки гвинтами.

Далі на кінець тихохідного вала в шпонкову канавку закладають шпонку, установлюють зірочку й закріплюють її торцевим кріпленням; гвинт торцевого кріплення стопорять спеціальною планкою.

Потім ввертають пробку отвору із прокладкою. Заливають у корпус масло й закріплюють оглядовий отвір кришкою із прокладкою з технічного картону; закріплюють кришку болтами.

Зібраний редуктор обкатують і випробовують на стенді по програмі, установлюваної технічними умовами.

Література

1. Чернавський С.А., Боків К.Н. Курсове проектування деталей машин: Навчальний посібник. – К., 2005

2. Дунаєв П.Ф., Леліков О.П. Конструювання вузлів і деталей машин: Навчальний посібник. – К., 2004

3. Іванов М.М. Деталі машин: Підручник для студентів машинобудівних спеціальностей вузів. – К., 1998.

4. Кудрявцев В.Н. Деталі машин: Підручник для студентів машинобудівних спеціальностей вузів. – К., 2000

5. Деталі машин: Атлас конструкцій / Під ред. Д.Н. Решетова. У двох частинах. – К., 1998

Похожие работы

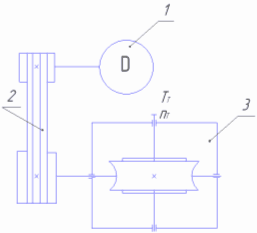

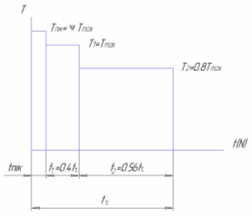

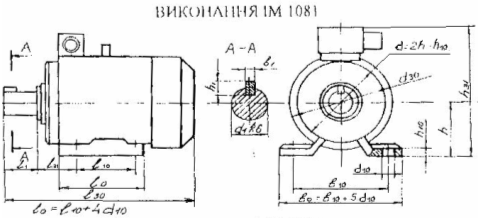

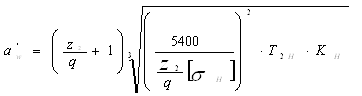

... ї передачі та підшипників кочення однієї пари k – число валів або пар підшипників η1=0,95; η2=0,8; ηп=0,98; ηпк=0,99; k=3 η=0,95·0,8·0,98·0,993=0,72 кВт 1.2 Вибір електродвигуна Для привода конвеєра і інших механізмів широко використовують асинхронні коротко замкнуті електродвигуни серії 4А виконання М1081, М1081 по ГОСТ 19523-81 потужністю від 0,55 до 30кВт та ...

... і використання технологічної оснастки. Відповідно до цих вказівок рекомендується використовувати два показники: · Коефіцієнт завантаження одиниці технологічної оснастки (Кз); · Затрати на обладнання технологічних операцій виготовлення виробів (Р). Кз визначається за формулою: де: Тшт – штучно-калькуляційний час виконаннятехнологічної операції ; N – планова місячна програма ...

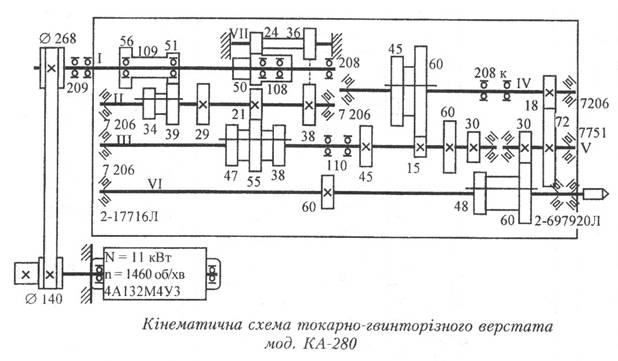

... сучасну машину або систему, відтворюючи відомі йому прототипи, але на більш високому науково-технічному рівні. 1. Базовий верстат і його головний привод За базовий верстат приймаємо універсальний токарно-гвинторізний верстат КА280, який є аналогом верстатів 1К62, 16К20, МК6056, 16Р25П. Верстат КА-280 нормального класу точності призначений для механічної обробки різноманітних деталей зі ...

... конструкторской и технологической подготовкой, может создать современную машину или систему, отворив известный прототип, но на более высоком научно-техническом уровне. Задание Произвести модернизацию токарного станка, переделав его шпиндельный узел с ступенчатым регулированием частоты вращения двигатель в шпиндельный узел с бесступенчатым регулированием частоты вращения шпинделя. При этом ...

0 комментариев