Министерство образования и науки Украины

Житомирский государственный технологический университет

Кафедра ТМ и КТС

Курсовой проект

по дисциплине: "Оборудование и транспорт механических цехов"

"Модернизация привода токарно-винторезного станка мод. 1А616"

Житомир

Вступление

Проектирование или модернизация металлорежущего станка или отдельного его узла – это скрупулезный творческий поиск, который обязательно сопровождается необходимыми проектными и проверочными расчетами, связанных с достижением заданных показателей точности и надежности, производительности и металлоемкости и т. д.

Для реализации всех этих задач необходимо постоянно повышать качество подготовки специалистов станкостроения.

Шпиндель и шпиндельный узел есть наиболее ответственным элементом металлорежущего станка, так как от него зависит точность обработки детали. В связи с этим, к шпинделю и его опор при расчете и проектировании предъявляются повышенные требования: проверка на прочность, проверка на жесткость и податливость, проверка на виброустойчивость и биение.

Только инженер, который владеет хорошей общей конструкторской и технологической подготовкой, может создать современную машину или систему, отворив известный прототип, но на более высоком научно-техническом уровне.

Задание

Произвести модернизацию токарного станка, переделав его шпиндельный узел с ступенчатым регулированием частоты вращения двигатель в шпиндельный узел с бесступенчатым регулированием частоты вращения шпинделя.

При этом необходимо реализовать параметры в соответствии с заданием.

Исходные параметры

Материал обрабатываемого материала - СЧ.

Максимальная частота вращения шпинделя - ![]() .

.

Мощности двигателя - ![]() .

.

Диаметр сверла (при осевом сверлении) - 12 мм.

Данные: материал обрабатываемого материала - СЧ; ![]() , на основе заданной мощности двигателя -

, на основе заданной мощности двигателя - ![]() , был выбран базовый станок 1А616, и двигатель из серии 4ПФ112SВБ.

, был выбран базовый станок 1А616, и двигатель из серии 4ПФ112SВБ.

Технические характеристики двигателя 4ПФ112SВБ

Мощность двигателя, кВт - 4.

Максимальны обороты двигателя, мин-1 - 4800.

КПД - 76.

Технические характеристики станка 1А616.

Высота центров, мм - 165.

Максимальное расстояние между центрами, мм - 710.

Наибольший диаметр заготовки, устанавливаемый над станиной, мм - 320.

Наибольший диаметр обработки над суппортом, мм - 180.

Диаметр сквозного отверстия в шпинделе, мм - 35.

Пределы величин продольных и поперечных подач суппорта, мм/об - 0,03-1,04.

Типы нарезаемой резьб:

метрическая, наг в мм - 0,5-48;

дюймовая, число ниток на 1" - 48-2.5;

модульная, модуль в мм - 0,25-40-,5;

питчевая, в питчах - 128-4,5;

Мощность главного электродвигателя, кВт - 4,5.

Расчет кинематики привода шпинделя с плавным регулированием скорости

Диаметры обработки

![]()

![]()

Глубина резания.

![]() ,

,

где ![]() =0,6 для чугуна и бронзы;

=0,6 для чугуна и бронзы; ![]() =0,7 для сталей;

=0,7 для сталей;

![]()

![]()

![]()

Подача.

![]()

![]()

Для обеспечения необходимой частоты вращения шпинделя равной 3500 мин-1 необходимо ставить ременную передачу с плоским зубчатым ремнем. Передаточное отношение ременной передачи:

![]()

Расчет ременной передачи с зубчатым ремнем

Исходные данные:

![]()

![]()

![]()

Характеристика зубчатого ремня.

Толщина зуба - ![]() мм

мм

Высота зуба - ![]()

Угол профиля зуба - ![]()

Толщина ремня - ![]()

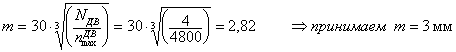

Число зубьев.

![]()

![]()

Диаметры шкивов:

![]()

Скорость ремня:

![]()

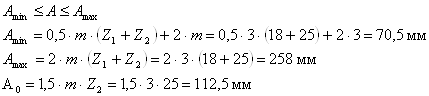

Межосевое расстояние:

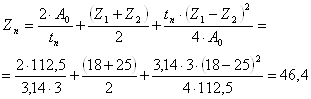

Количество зубьев в ремне:

Длина ремня:

![]()

Уточненное межосевое расстояние:

Нагрузка, окружная сила:

![]()

Угол обхвата ведущего шкива:

![]()

Число зубьев ремня в зацеплении с ведущим шкивом:

![]()

Удельная нагрузка:

![]()

Ширина ремня:

![]()

![]()

Допустимая нагрузка ремня:

![]()

предварительная натяжка:

Расчет та проектирование шпинделя и шпиндельного узла

Расчет геометрических параметров шпинделя

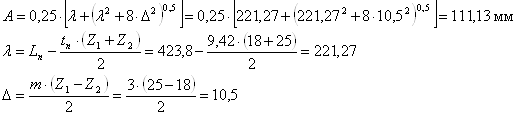

Диаметр передней опоры:

![]() мм

мм

Диаметр задней опоры:

![]() мм

мм

Округляем полученные значения диаметров опор к ближайшему, большему стандартному значению.

![]() мм

мм

![]() мм

мм

Расстояние между опорами:

![]() мм

мм

Длина передней консоли:

![]() мм

мм

Диаметр шпинделя между опорами:

![]() мм

мм

Внутренний диаметр равен диаметру отверстия базового станка

![]() мм

мм

Исходя из значения скоростного коэффициента, выбираем схему опор, которая будет иметь вид:

Тип подшипников передней опоры: радиально-упорные 46217 в количестве трех штук, а задней опоры 46212. в количестве двух штук

Силы резания.

![]() ,

,

Скорость резания.

![]()

где ![]() для твердосплавного инструмента- 92;

для твердосплавного инструмента- 92;

t - проектная глубина точения- 3.39 мм;

S - подача, которая соответствует проектной глубине резания- 1.04 мм/об;

V - скорость резания =494,55 м/мин;

![]() - для условий черновой обработки- (1,05-1,5); x=1.0; y=0.85; n=0 определяются по справочнику.

- для условий черновой обработки- (1,05-1,5); x=1.0; y=0.85; n=0 определяются по справочнику.

![]()

![]()

![]() для твердосплавного инструмента - 54;

для твердосплавного инструмента - 54;

t - проектная глубина точения - 3.39 мм;

S - подача, которая соответствует проектной глубине резания- 1.04 мм/об;

V - скорость резания =494,55 м/мин;

![]() - для условий черновой обработки- (1,05-1,5); x=0,9; y=0,75; n=0 определяются по справочнику.

- для условий черновой обработки- (1,05-1,5); x=0,9; y=0,75; n=0 определяются по справочнику.

![]()

![]()

![]()

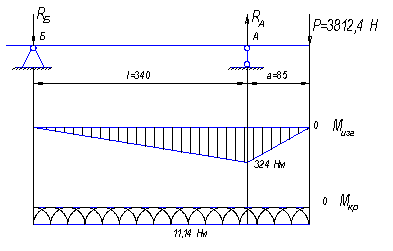

Расчет шпиндельного узла токарного станка на радиальную и осевую жесткость

Расчетная схема:

Определение реакций в опорах:

![]()

![]()

![]()

Проверка:

![]()

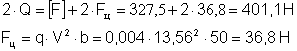

Крутящий момент на шпинделе:

![]()

Проверочный расчет шпиндельного узла на прочность.

![]()

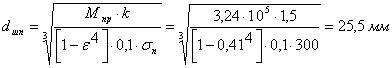

Наименьший диаметр пустотелого вала:

![]()

![]() прочность обеспечена

прочность обеспечена

Определяем упругое перемещение тел качения и колец подшипника в нагруженной опоре:

![]()

![]()

Определяем контактную деформацию посадочных поверхностей подшипника и корпуса:

![]()

Жесткость передней опоры

![]()

Передняя опора собрана по схеме "триплекс", по этому

![]()

Податливость передней опоры:

![]()

Определяем упругое перемещение тел качения и колец подшипника в задней опоре:

![]()

![]()

Определяем контактную деформацию посадочных поверхностей подшипника и корпуса:

![]()

Жесткость передней опоры

![]()

Задняя опора собрана по схеме "дуплекс", по этому

![]()

Податливость задней опоры:

![]()

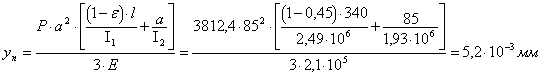

Перемещение переднего конца шпинделя от изгибающей нагрузки:

![]()

![]()

![]()

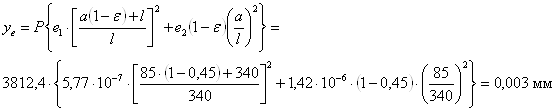

Перемещение переднего конца шпинделя от податливости опор:

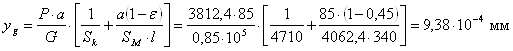

Перемещение переднего конца шпинделя от сдвига поперечными силами:

![]()

![]()

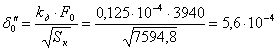

Радиальная жесткость шпиндельного узла при действии на консоль силы Р.

![]()

Так как передняя опора собрана по схеме триплекс та по принципу суперпозиции ![]() ,

,![]() ,

, ![]() .

.

Определение осевой жесткости шпиндельного узла:

Расчет осевой силы резания при сверлении ![]() ; S=0,5 мм/об;

; S=0,5 мм/об; ![]() ;

; ![]() ; q=1.2; y=0.75.

; q=1.2; y=0.75.

![]()

Расчет осевой силы резания при точении ![]() = 46; t = 3.3 мм; S = 1.1 мм/об; V =494,5 м/мин;

= 46; t = 3.3 мм; S = 1.1 мм/об; V =494,5 м/мин; ![]() =(1,05…1,5); x=1.0; y=0.4; n=0, эти значения определяются по справочнику.

=(1,05…1,5); x=1.0; y=0.4; n=0, эти значения определяются по справочнику.

![]() .

.

![]() по этому, дальнейший расчет будет производится по осевой силе

по этому, дальнейший расчет будет производится по осевой силе ![]() . Упругое сближение тел качения и колец упорного подшипника:

. Упругое сближение тел качения и колец упорного подшипника:

Подшипник радиально-упорный 46117

![]()

![]()

![]()

Контактная деформация колец подшипников и корпуса опоры в месте прикасания:

площадь контакта

![]()

Осевая жесткость:

![]()

С учетом схемы установки подшипников ![]()

Литература

1. Г.Д. Василюк., В.Ю. Лоев., П.П. Мельничук. Конструювання, розрахунок та експлуатація токарніх верстатив з ЧПК: Навчальний посібник.-Житомир: ЖІТІ, 2001,-400 с.

2. Кобзар Є. П., Мельничук Л.С., Громовий О.А. Розрахунки та проектування вузлів та деталей верстатів і систем: Навчальний посібник.- Житомир: ЖІТІ, 2000,-361 с.

3. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник.- М.: Машиностроение, 1983-543 с; ил.

4. Справочник технолога-машиностроителя. В 2-х т. Т1/под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е из., перераб. И доп.-М.:Машиностроение 1985. 656 с., ил.

5. Справочник технолога-машиностроителя. В 2-х т. Т2/под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е из., перераб. И доп.-М.:Машиностроение 1985. 496 с., ил.

0 комментариев