Навигация

Проверочные расчеты

4.6. Проверочные расчеты

Проверочный расчет двигателя

Мощность двигателя, необходимая для бурения складывается из следующих условий

Nдв![]() , (10)

, (10)

где Nxв – мощность затрачиваемая на холостое вращение двигателя

![]() - мощность затрачиваемая на разрушение горной породы

- мощность затрачиваемая на разрушение горной породы

![]() - мощность затрачиваемая на преодоление сил трения

- мощность затрачиваемая на преодоление сил трения

![]() - к.п.д.

- к.п.д.

![]() = 0,8.

= 0,8.

Мощность Nxв на холостом вращении двигателя рассчитывается по формуле:

Nxв = (6,17 *10- 7![]() 2 – 1,25*10-4

2 – 1,25*10-4![]() -4*10-2)l, кВт (11)

-4*10-2)l, кВт (11)

где ![]() - частота вращения двигателя

- частота вращения двигателя ![]() = 1100 об/мин

= 1100 об/мин

∟ - длина скважины ∟ = 430 м

Nxв = (6,17 *10- 7* 11002 – 1,25*10-4* 1100 – 4*10-2)* 40 = 6,5 квт

Мощность затрачиваемой на разрушение горной породы на забое ![]() рассчитывается по формуле:

рассчитывается по формуле:

![]() = 0,6 * 10-6 МРn (R + R1) кВт (12)

= 0,6 * 10-6 МРn (R + R1) кВт (12)

где М – коэффициент трения (0,25 – 0,3)

R и R1 – наружный и внутренний радиусы коронки, м

Р – осевая нагрузка, Н

N – частота вращения двигателя, об/мин

![]() = 0,6 * 10-6 *0,3*10800* 1100 (2,3+ 1,6) = 8,3 квт

= 0,6 * 10-6 *0,3*10800* 1100 (2,3+ 1,6) = 8,3 квт

Мощность затрачиваемая на дополнительные нагрузки Nдоп рассчитывается по формуле:

Nдоп = 3,4 *10-6 * f nР, кВт (13)

где, f – стрела прогиба

f = 0,31

![]() =,4 *10-6 * 0,31 * 1100 * 10800 = 1,25 квт

=,4 *10-6 * 0,31 * 1100 * 10800 = 1,25 квт

![]() =

= ![]()

Исходя из вышеприведенных расчетов, делаем вывод:

Расчетная мощность двигателя не превращает паспортную мощность двигателя, так как 20,1>40 квт. Следовательно двигатель обеспечит нормальный процесс бурения. Проверочный расчет насоса

Мощность на привод бурового насоса рассчитывается по формуле:

Гидравлическая мощность

N = Pg QH/1000 η (14)

где Р – плотность жидкости, кг/м3

Q – подача насоса, м3/с

Н – напор насоса, м Н = 120 м

Η – коэффициент наполнения (0,8 – 0,9)

g – 9,8 м/с2

Для того чтобы рассчитать мощность бурового насоса необходимо определить подачу насоса, которая определяется по формуле:

Q = П D2 Snm/4000 (4.22)

где, D – диаметр плунжера, см

S – длина хода плунжера, см

n- число ходов плунжера в 1 мин

m – число плунжеров

Q = 3,14 * 6,32 * 6 * 146 * 3/4000 = 1,36 л/с = 0,00136 м3/с

![]() = 1000 * 9,8 * 0,00136 * 120/1000 * 0,8 = 1,9 квт

= 1000 * 9,8 * 0,00136 * 120/1000 * 0,8 = 1,9 квт

Мощность с учетом потерь

![]() = К *

= К * ![]() /h (15)

/h (15)

где, К- коэффициент запаса мощности

![]() = 1,1 * 1,9/0,8 = 2,6 квт

= 1,1 * 1,9/0,8 = 2,6 квт

Исходя из вышеприведенных расчетов, делаем вывод:

Расчетная мощность двигателя насоса НБ3-120/НО ТК 2,6 < 7,5 квт

Следовательно, насос обеспечит процесс промывки скважины.

Буровые установки комплектуются буровыми насосами. При бурении разведочных скважин используется поршневые и плунжерные насосы, последнее время преимущественно плунжерный. Производительность и давления нагнетания выбранного типа насоса должны обеспечивать необходимый расход промывочной жидкости и преодоление гидравлических сопротивлении, особенно при узких кольцевых пространствах, характерных для колонкового бурения, что является обязательным условием для успешного бурения скважин. В связи с громоздкостью расчетов расчет расхода и давления промывочной жидкости в скважине предлагается проводить по программе «QPN», разработанный на кафедре «Технология и техника бурения скважин» Казахского Национального Технического университета.

Ниже приведен порядок расчета и расчетные формулы:

А. расход промывочной жидкости

Необходимый расход определяется из условия полного выноса шлама с забоя скважины:

Q = π/4(D2-d2)υ, (16)

где D – наибольший диаметр скважины (принимается по внутреннему диаметру обсадной трубы у устья скважины);

d – наружный диаметр бурильных труб;

υ – необходимая скорость восходящего потока.

Необходимая скорость восходящего потока определяется по формуле:

υ = U+C, (17)

где U – скорость падения частиц шлама расчетного размера промывочной жидкости;

С – необходимая скорость выноса шлама из забоя;

Скорость падения частиц:

U = а * К √ dр(δ/ρ-1)1 sin α (18)

где α – коэффициент учитывающий вязкость жидкости принимается:

α=3√μ/η (19)

где μ – коэффициент вязкости воды;

η – коэффициент вязкости бурового раствора;

К – коэффициент формы частиц принимается равным 2,5;

Δ – плотность частиц породы;

dр – расчетный размер частиц;

α – угол наклона скважины к горизонту.

Чем больше рассчитаны диаметр частицы и чем более изометричную форму она принимает, тем труднее такая частица уносится с забоя. Чтобы подаваемый расход полностью уносил шлам с забоя, необходимо, чтобы скорость потока жидкости была не меньше, чем скорость падении в этой жидкости наиболее крупных частиц попадающих на забой. Такими частицами являются частицы, смываемые потоком жидкости с керна (по сравнению с которыми частицы, образующиеся при бурении, ничтожно малы). Частицы керна попадают на забой лишь в том случае когда они проходят сквозь зазор между керном и короночным кольцом. Величина этого зазора равна:

Dзв= (Dкн –Dв)/2 (20)

где Dкн – внутренний диаметр короночного кольца;

Dв – внутренний диаметр коронки.

Однако попавшая на забой частица будет выносится потоком жидкости только в том случае, если она проходит через наружный кольцевой зазор, т.е. между стенками скважины и короночным кольцом. Величина этого зазора равна:

dзв= (Dн –Dкн)/2, (21)

где Dн и Dкн – соответственно наружные диаметры коронки и короночного кольца.

Таким образом чтобы выполнить поставленные условия, необходимо за расчетный размер частицы dр принять dз, если dзв< dзн или dзн если dзв ≥ dзн.

Необходимая скорость выноса частиц определяется, исходя из условий недопущения создания слишком большой концентрации шлама в восходящем потоке жидкости, так как при остановке насоса шлам может осесть и прихватить колонковую трубу. За счет шлама плотность жидкости в восходящем потоке больше, чем в нисходящем. Максимально допустимое увеличение плотности Δр принимают равным 10кг/м3 для воды и 30 кг/м3 для глинистого раствора (глинистому раствору соответствует большое значение, так как принимается в расчет его способность образовывать структуру, препятствующую падению частиц на забой).

Исходя их упомянутых условий скорость выноса определяется так:

С=((D2H – b*D2B)(δ-ρ) V)/((D2H-d2H) Δρ*1.25) (22)

где b- коэффициент выхода керна (b = 0,7÷0,8);

V – скорость бурения;

Δρ – разность плотности восходящего и нисходящего потоков;

dH – наружный диаметр бурильных труб;

1,25 – коэффициент, учитывающий вращение бурильной колонны.

Б. Потери давления в циркулярной системе.

Суммарные потери давления складываются из составляющих, образующихся на следующих участках:

- в гладкой части бурильных труб – Р1;

- между колонковой трубой и керном – Р2;

- между колонковой трубой и скважиной -Р3;

- между бурильными трубами и скважиной в ее нижней самой узкой части – Р4;

- между соединениями бурильных труб и стенками скважин в ее наиболее узкой (нижней) части – Р5 (в остальных частях потерями давления между соединениями и стенкой скважины пренебрегаем вследствие малой величины этих потерь);

- между бурильными трубами и стенкой скважины на втором снизу участке –Р6;

- между бурильными трубами и стенкой скважины на третьем снизу участке – Р7;

К потеря давления на участках 1-7 необходимо еще добавит потери внутри соединений бурильных труб Рс, также потери давления, возникающие за счет разности удельных весов нисходящего и восходящего потоков промывочной жидкости -РΔ.

Таким образом суммарные потери давления составят:

Рi=i=i7∑Pi+Pc+PΔ. (23)

где i – номер участка (i = 1÷7).

Для нахождения потерь давления на участках 1-7 пользуются формулой Дарси-Вейсбаха:

Рi=λi*(ρυ2iLi/2(Di-di)) (24)

где υi- скорость жидкости на данном участке;

Li – длина канала на этом участке;

Di – наружный диаметр кольцевого канала прохода жидкости;

di – внутренний диаметр;

λi – коэффициент гидравлических сопротивлений.

Скорость потока жидкости:

υi = Q/Fi (25)

Fi – площадь канала, которая определяется по формуле:

F1 = π/4(D12 – d12) (26)

На различных участках D1 и d1 различны. На первом участке D1 есть внутренний диаметр бурильных труб – dв, а d1.

В этом случае:

F1 = π/4D12 (27)

На втором участке:

D2 – внутренний диаметр колонковой трубы,

d 2 – диаметр керна.

На третьем участке:

D3– диаметр скважины на нижнем участке

d Н– наружный диаметр колонковой трубы.

На четвертом участке: (28)

d 4 - наружный диаметр бурильных труб.

На пятом участке D3 определяется с учетом увеличения диаметра ствола скважины в ходе бурения:

D5 = DН + + V/0.5 (29)

где V – скорость бурения.

Данная формула учитывает что чем больше скорость бурения (мягкие породы), тем больше разработка. При V = 0,0005 м/с (1,8 м/ч) разработка принята равной 0,0001 т.е. 1 мм.

В качестве d 5 – в данном участке принимается наружный диаметр соединении d сн.

На участках 6 и 7, D6 и D7 равны диаметрам скважины на втором и в третьем с низу интервалов, а d 6 иd 7 равны d н.

Чтобы найти коэффициент гидравлического сопротивления λi, определяют число Рейнольдса:

Rei=(υi ρ(Di-di))/(η[1+τ0(Di+di)/σηυi]), (30)

где η – коэффициент динамической (для воды) или структурной (для глинистых растворов) вязкости;

τ0 – динамическое сопротивление сдвига (для воды τ0 = 0).

При течении воды по канала круглого сечения, если:

a) Rei <2300, то λi = 64/ Rei (31)

б) 2300 ≤ Rei ≤105, то λi =0,23((1,9*10-6/ Di)+(1/ Rei)0,226 (32)

в) Rei<105, то λi =0,0121/ Di0,226 (33)

При течении воды по каналу кольцевого сечения, если:

a) Rei <2300, то λi = 64(1-аi)2/ Rei 1+аi + (1- аi2)/1 n аi (34)

где аi = di/Di (35)

б) 2300 ≤ Rei ≤105, то λi =0,02+1.7/√ Rei(36)

в) Rei<105, то λi =0,024 (37)

При течении глинистого раствора по каналу круглого сечения, если:

a) Rei<2300, то λi определяется по формуле (61)

б) 2300 ≤ Rei≤1500, то λi =0,08/7 √Rei(38)

в) Rei<1500, то λi =0,021 (39)

При течении глинистого раствора по каналу кольцевого сечения, если:

a) Rei<1100, то λi = 34,5/ Rei

б) 110 ≤ Rei≤8000, то λi =0,12/7 √Rei(40)

в) Rei<1500, то λi =0,021 (41)

Расчет бурильной колонны

Бурильная колонна во время работы, как уже отмечалось, испытывает значительные нагрузки, что может вызвать их отказ. Поэтому выбранная колонна труб проверяется расчетами, при которых учитываются различные условия работы труб. Наиболее тяжелые условия при сооружений глубоких скважин, когда осевая нагрузка создается весом нижний сжатой части бурильной колонны, а верхняя часть колонны растянута под действием ее собственного веса.

Сущность расчета заключается в определении запаса прочности бурильной колонны в трех характерных сечениях:

- сечение I-I - у устья скважины, где максимальные величины могут достигает напряжения и кручения.

- сечение II-II – «нулевое сечение»¸ где имеет место смена сжимающих напряжений на растягивающие, и поэтому расчет должен производиться на усталость материала бурильных труб.

- сечение III-III – у забоя, где достигают максимум напряжения сжатия и изгиба.

При этом сечения I-I и III-III запас прочности не должен быть меньше 1,7, а в сечении II-II – 1,3.

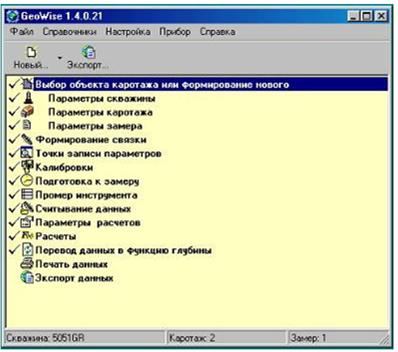

В связи с большим числом факторов, влияющих на работу бурильной колонны и объема расчетов, проверочный расчет бурильной колонны на прочность предлагается проводить с помощью ЭВМ по программе «RBT» разработанной на кафедре «Технологии и техники бурения скважин» Казахского Национального Технического университета.

Порядок расчета и расчетные формулы:

А. Геометрические параметры бурильных труб и скважин.

Площадь сечения бурильных труб:

Fт = π/4(d2н – d2в), (42)

где dн и dв соответственно наружный и внутренний диаметр бурильных труб.

Момент инерции сечения бурильных труб:

Iт = π/64(d4н – d4в), (43)

Полярный момент сопротивления сечения бурильных труб:

Wр = π/16 * dн (d4н – d4в), (44)

Площадь забоя:

F3 = π/4(d23 – d2к), (45)

где d3 – диаметр скважины у забоя

dк – диаметр керна

В. Длина сжатой части буровой колонны и расстояния от трех характерных сечений до «нулевого» сечения.

Длина сжатой части колонны:

Х = С/αq (1-γ ж/γм) cos (90 – φ), (46)

где С – осевая нагрузка;

q – вес одного метра бурильной трубы;

α – коэффициент учитывающий увеличение веса бурильных труб за счет соединения;

γ ж и γм – плотности, соответственно бурового раствора и бурильных труб;

φ – угол наклона скважины к горизонту.

Расстояние до «нулевого» сечения (продольные напряжения равны нулю).

от сечения I: Z1= H – X, (47)

где Н – расстояние от забоя до сечения I (глубина скважины)

от сечения I I: Z11= 0 (48)

(от нулевого сечения до него же);

от сечения I I I: Z111= -Х (49)

В. Мощность на буровом валу.

Забойная мощность

N3= fK1K2Cn*((d3-dk)/2), (50)

где f – коэффициент трения коронки о забой

K1 – учитываемая мощность, расходуемую на разрушение забоя;

K2 – учитываемая мощность на преодоления трения боковой поверхности коронки о стенки скважины;

N - частота вращения;

C - осевая нагрузка.

«Дополнительная» мощность (из за трения сжатой части бурильной колонны о стенки скважины):

Nд= 8 * 10-4 Cn. (51)

Мощность на холостое вращение бурильной колонны:

Nx=2.5*10-1*α1 α2 α3 (0.0009+0.2δc)αqdIIn1.88(z+x)0.75(1+μcosφ), (52)

где α1, α2, α3 и μ (см. таб. 1,2,3), причем α1, - учитывает вид соединении; α2 – вид контактной среды; α3 – сложность разреза скважины;

μ – увеличение затрат мощности при бурении горизонтальных скважин (μ=0,44)

δc- Средний зазор между скважиной и бурильной колонной.

Таблица 9 - Коэффициент α1, зависящий от типа соединений

| Тип соединения | Коэффициент α1 |

| Муфто-замковые | 1,3 |

| Ниппельные | 1,0 |

Таблица 10 - Коэффициент, зависящий от трения бурильной колонны о стенки скважины в различных средах

| Вид контактной среды | Коэффициент α2 |

| Вода | 1,0 |

| Глинистый раствор | 1,1 |

| Связывающая эмульсия или консистентная смазка | 0,6 |

Таблица 11 - Коэффициент, зависящий от сложности разреза скважин (α3)

| Степень сложности разреза | Коэффициент α3 |

| Нормальный | 1,0 |

| Сложный (искривления, каверны, зоны неустойчивости) | 1,5 |

Мощность на холостое вращение Nx считается для каждого из трех характерных сечений (с учетом значений δcи Z).

δc = (((b1d2+b2d3)-dH)*0.5, (53)

где дробь в скобке означает собой средний диаметр скважины ниже рассматриваемого сечения;

b1 b2 b3 – длина участков скважины, имеющих разные диаметры (d2 d3)

Для сечения I – I:

- участок большего диаметра:

b 11 = Н-h (54)

где h- длина нижней части скважины с диаметром d3.

- участок меньшего диаметра:

b 21 = h (55)

Сумма обоих участков

b 31 = Н (56)

Для сечения I I - I I:

- если Х> h, то

bIII = h -Н (57)

b 2 II = h (58)

b 3 II = Х (59)

- если Х< h, то

bIII = 0 (60)

b 2 II = b 3 II = Х (61)

Для сечения I I I - I I I условно (с учетом особенностей программы) применяется:

B1 III = b 2 III=1 (62)

b 3 III = 2 (63)

Суммарная мощность:

Nc=N3β+Nx+Nд*βд (64)

где βи βд учитывают боковое трение нижней части о стенки скважины.

Для сечения I и II это трение приводит к проявлению «дополнительной» мощности, тогда как для сечения III - III Nд не рассчитывают и поэтому в сечении I и II β= βд=1. Для сечения III βд=0. однако, чтобы учесть трение колонкового снаряда, принимается β=1,5.

Г. Осевое усилие в колонне бурильных труб (в характерных сечениях) и длина полуволны изгиба

Осевое усилие:

С =α qz(1-γж/γм)cos(90 –φ), (65)

Длина полуволны изгиба бурильной колонны:

I=π√g/ω√(0.5z+√0.52z2+Elω2/qg), (66)

где g – ускорение свободного падения;

Е – модуль продольной упругости материала бурильной колонны;

ω – угловая скорость вращения, ω = πn/30.

Д. Напряжение в бурильной колонне

Осевое напряжение:

σ =G/Fт (67)

Касательная напряжения:

τ = Nc/ ωWт (68)

Изгибающее напряжение:

σ и=(Еεdc/2)*(π/1)2 (69)

где σ – стрела прогиба бурильной колонны в характерном сечении скважины с диаметром dм, σ= dм- dн)/2.

Суммарное напряжение (рассчитывается для сечения I и I I):

σ∑=√(σи+׀σ ׀)2+4τ2 (70)

где ׀σ׀ - абсолютное значение осевого напряжения.

Е. Запас прочности

- для труб замкового соединения:

m=σт/σ∑ (71)

где σт – предел текучести материала бурильных труб продольной деформации.

- для труб ниппельного соединения:

m = σт/ 1,5σ∑,(72)

где коэффициент 1,5 учитывает концентрацию местных напряжений в резьбах, которые могут оказаться на гребне полуволны.

При замковых (муфтово-замковых) соединениях в случае расположения соединения на гребне полуволны резко уменьшается стрела прогиба, так как наружный диаметр замка больше, чем бурильной трубы. Таким образом, в рассматриваемом случае уменьшение σ компенсирует концентрацию местных напряжений.

Запас прочности в сечении II – II («нулевом») равен:

- для труб муфтово - замкового соединения запас прочности по напряжению изгиба:

m = σв/ σи (73)

где σв - предел выносливости материала бурильных труб.

- для труб этого же типа запас прочности по напряжению кручения:

mτ =τТ/τ (74)

где τТ предел текучести материала бурильных труб при кручении.

- для труб ниппельного соединения, исходя из соображении рассмотренных выше,

mσ = σв /1,5 σи (75)

mτ =τТ/1,5τ (76)

Итоговое значение запаса прочности в сечении II-II

m=mσ*mτ/√ m2σ+m2τ(77)

Как было уже отмечено, в сечении I-I и III-III запас не должен быть меньше 1,7, а в сечении II-II – 1,3. При не соблюдении этих условий исходные данные необходимо изменить. При этом надо посмотреть какие из напряжений (растяжение, изгиб и кручение в сечении I-I, изгиб и кручение в сечении II-II, сжатие, изгиб и кручение в сечение III-III) имеют повышенное значение.

Для уменьшения растягивающих напряжений уменьшают диаметр бурильных труб, либо стальные заменяют на легкосплавные (уменьшается вес колонны труб).

Для уменьшения колонны кручения снижают осевую нагрузку, частоту вращения, вес бурильной колонны и зазор между бурильной колонны и стенкой скважины, а так же используют промывочные жидкости обладающими смазочными свойствами.

Для уменьшения напряжения изгиба необходимо снизить частоту вращения и стрелу прогиба.

Ниже приведен прочностной расчет бурильной колонны с применением ЭВМ.

Расчет грузоподъемных систем

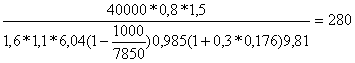

В начале рассчитываем нагрузку на крюк при подъеме бурильных труб из скважины по формуле:

Gкр = Ккр д ∟q (1- Рж/Рм), Н (78)

где Ккр коэффициент кривизны колонны бурильных труб

д – ускорение свободного падения, д – 9,8 р

∟ - глубина скважины, м ∟ = 230

q – масса 1 м труб, кг q = 6,04

Рж – плотность промывочной жидкости Рж = 1000

Рм плотность материала труб Рм = 7850

Gкр = 1,2 * 9,8 * 230 * 6,4/1-1000/7850) = 28253,3 Н

Gкр < Рл, т.е. применяем оснастку талевой системы, равной 1х1

Рациональные глубины подъема снаряда на различных скоростях с учетом перегрузки двигателя можно определить по формуле:

∟=  (79)

(79)

где ![]() паспортная мощность двигателя станка, кВт

паспортная мощность двигателя станка, кВт

![]() - коэффициент перегрузки

- коэффициент перегрузки ![]() = 1,5-2,0 для электродвигателей.

= 1,5-2,0 для электродвигателей.

![]() - зенитный угол скважины, градус

- зенитный угол скважины, градус ![]() = 800

= 800

f- коэффициент трения бурильных труб о породу, f = 0,3

Для упрощения определяем постоянную величину

А=  (80)

(80)

тогда ∟=![]() (81)

(81)

Расчет рациональных глубин должен вестись при скорости подъема

Vкр – V0/m < 1.5 м/с (82)

А=

V прI= ![]()

V прII= ![]() согласно по ТБ подъем запрещен

согласно по ТБ подъем запрещен

∟=![]() .

.

Исходя из выше перечисленных расчетов делаем следующий вывод:

С проектной глубины до глубины 255 подъем будет осуществляться на I скорости. С глубины 255 м до устья скважины подъем осуществляется на II скорости лебедки.

Похожие работы

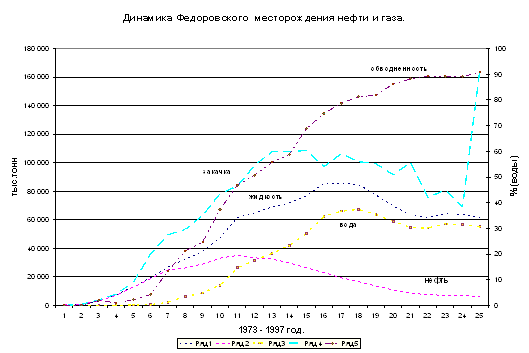

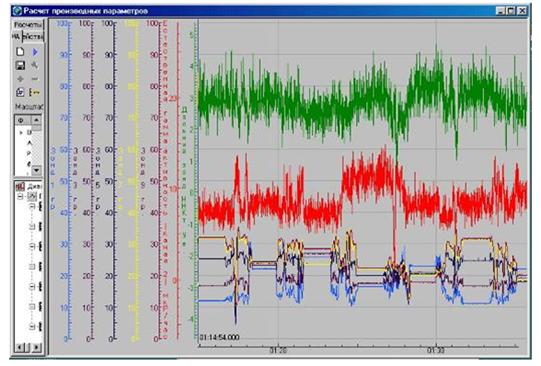

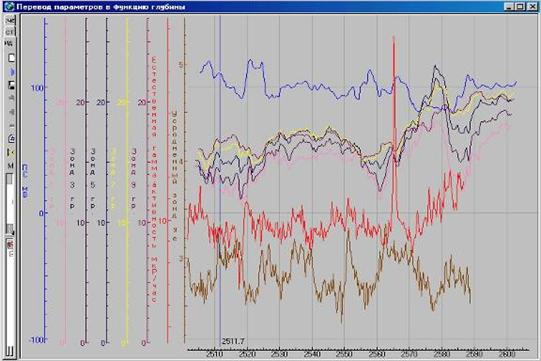

... нового типа аппаратуры - автономного прибора акустического каротажа АК-Г, было принято решение о его испытании и широком применении при геофизических исследованиях в горизонтальных скважинах Федоровского месторождения Западной Сибири. Автономный скважинный прибор акустического каротажа АК-Г предназначен для измерений параметров распространения продольной и поперечной волн в скважинах, включая ...

0 комментариев