Навигация

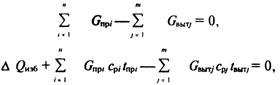

Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования 900с

2. Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования 900с.

![]()

Принимаем: ![]() ·

· ![]() ;

; ![]() ;

;

![]() ;

; ![]()

Подставляя полученные значения, получаем:

=

=

![]() 620+2040=2660 Па

620+2040=2660 Па

Поскольку гидравлическое сопротивление велико, уменьшаем продолжительность цикла фильтрования τ до 600 с, тогда

![]()

3. Определяем количество регенераций в течение 1 ч. :

4. Вычисляем объем газа, расходуемого на обратную продувку, условно принимая, что скорость газа при обратной продувке такая же, как и при фильтровании:

Предварительно определяем фильтровальную площадь:

Для заданных условий принимаем в качестве аппаратов два десятисекционных фильтра типа ФРО-5000.

5. Определяем площадь ![]() фильтрования, выключаемую на время регенерации:

фильтрования, выключаемую на время регенерации:

![]()

Уточним объем газа, расходуемого на обратную продувку в течении 1 ч:

![]()

Окончательно определяем необходимую площадь фильтрования при условии использования 20 секций (два аппарата ФРО-5000)

Проводим сопоставление времени цикла фильтрования с временем, затрачиваемым на регенерацию секций. При условии постоянной регенерации одной из секций.

![]()

В действительности 600<(20-1)·40

Следовательно, возможна одновременная регенерация 2-х секций.

Определим удельную нагрузку в фильтре в этом случае по выражению:

Удельная газовая нагрузка в пределах расчетной (0,78 ![]() ) обеспечивает надежную эксплуатацию аппарата.

) обеспечивает надежную эксплуатацию аппарата.

При выборе оборудования для системы вентиляции необходимо рассчитать следующие параметры:

· Производительность по воздуху;

· Мощность калорифера;

· Рабочее давление, создаваемое вентилятором;

· Скорость потока воздуха и площадь сечения воздуховодов;

· Допустимый уровень шума.

Производительность по воздухуПроектирование системы вентиляции начинается с расчета требуемой производительности по воздуху , измеряемого в кубометрах в час. Для этого необходим поэтажный план помещений с экспликацией, в которой указаны наименования (назначения) каждого помещения и его площадь. Расчет начинается с определения требуемой кратности воздухообмена, которая показывает сколько раз в течение одного часа происходит полная смена воздуха в помещении.

Например, для помещения площадью 50 квадратных метров с высотой потолков 3 метра (объем 150 кубометров) двукратный воздухообмен соответствует 300 кубометров в час. Требуемая кратность воздухообмена зависит от назначения помещения, количества находящихся в нем людей, мощности тепловыделяющего оборудования и определяется СНиП (Строительными Нормами и Правилами).

Для определения требуемой производительности необходимо рассчитать два значения воздухообмена: по кратности и по количеству людей, после чего выбрать большее из этих двух значений.

1. Расчет воздухообмена по кратности:

L = n * S * H, где

L — требуемая производительность приточной вентиляции, м3/ч;

n — нормируемая кратность воздухообмена: n = 2,5;

S — площадь помещения, м2;

H — высота помещения, м;

2. Расчет воздухообмена по количеству людей:

L = N * Lнорм, где

L — требуемая производительность приточной вентиляции, м3/ч;

N — количество людей;

Lнорм — норма расхода воздуха на одного человека: — 60 м3/ч.

Рассчитав необходимый воздухообмен, выбираем вентилятор или приточную установку соответствующей производительности. При этом необходимо учитывать, что из-за сопротивления воздухопроводной сети происходит падение производительности вентилятора. Зависимость производительности от полного давления можно найти по вентиляционным характеристикам, которые приводятся в технических характеристиках оборудования. Для справки: участок воздуховода длиной 15 метров с одной вентиляционной решеткой создает падение давления около 100 Па.

Типичные значения производительности систем вентиляции: — от 1000 до 10000 м3/ч.

Мощность калорифераКалорифер используется в приточной системе вентиляции для подогрева наружного воздуха в холодное время года. Мощность калорифера рассчитывается исходя из производительности системы вентиляции, требуемой температурой воздуха на выходе системы и минимальной температурой наружного воздуха. Два последних параметра определяются СНиП.

Температура воздуха, поступающего в помещение, должна быть не ниже +18°С. Минимальная температура наружного воздуха зависит от климатической зоной (рассчитывается как средняя температура самой холодной пятидневки самого холодного месяца в 13 часов). Таким образом, при включении калорифера на полную мощность он должен нагревать поток воздуха на 44°С.

При расчете мощности калорифера необходимо учитывать следующие ограничения:

· Возможность использования однофазного (220 В) или трехфазного (380 В) напряжения питания. При мощности калорифера свыше 5 кВт необходимо 3-х фазное подключение, но в любом случае 3-х фазное питание предпочтительней, так как рабочий ток в этом случае меньше.

· Максимально допустимый ток потребления. Ток, потребляемый калорифером, можно найти по формуле:

I = P / U, где

I — максимальный потребляемый ток, А;

Р — мощность калорифера, Вт;

U — напряжение питание:

o 220 В — для однофазного питания;

o 660 В (3 × 220В) — для трехфазного питания.

В случае если допустимая нагрузка электрической сети меньше чем требуемая, можно установить калорифер меньшей мощности. Температуру, на которую калорифер сможет нагреть приточный воздух, можно рассчитать по формуле:

ΔT = 2,98 * P / L, где

ΔT — разность температур воздуха на входе и выходе системы приточной вентиляции,°С;

Р — мощность калорифера, Вт;

L — производительность вентиляции, м3/ч.

Если использовать электрический калорифер с расчетной мощностью не представляется возможным, следует установить калорифер, использующий в качестве источника тепла воду из системы центрального или автономного отопления (водяной калорифер).

Рабочее давление, скорость потока воздуха в воздуховодах и допустимый уровень шумаПосле расчета производительности по воздуху и мощности калорифера приступают к проектированию воздухораспределительной сети, которая состоит из воздуховодов, фасонных изделий (переходников, разветвителей, поворотов) и распределителей воздуха (решеток или диффузоров).

Расчет воздухораспределительной сети начинают с составления схемы воздуховодов. Далее по этой схеме рассчитывают три взаимосвязанных параметра — рабочее давление, создаваемое вентилятором, скорость потока воздуха и уровень шума.

Требуемое рабочее давление определяется техническими характеристиками вентилятора и рассчитывается исходя из диаметра и типа воздуховодов, числа поворотов и переходов с одного диаметра на другой, типа распределителей воздуха. Чем длиннее трасса и чем больше на ней поворотов и переходов, тем больше должно быть давление, создаваемое вентилятором. От диаметра воздуховодов зависит скорость потока воздуха. Обычно эту скорость ограничивают значением от 2,5 до 4 м/с. При больших скоростях возрастают потери давления и увеличивается уровень шума. В тоже время, использовать «тихие» воздуховоды большого диаметра не всегда возможно, поскольку их трудно разместить в межпотолочном пространстве. Поэтому при проектировании вентиляции часто приходится искать компромисс между уровнем шума, требуемой производительностью вентилятора и диаметром воздуховодов. Для бытовых систем приточной вентиляции обычно используются гибкие воздуховоды сечением 160—250 мм и распределительные решетки размером 200×200 мм — 200×300 мм.

Заключение.

В заключении подводим итог данной работы. Следует отметить важные пункты проведенного анализа табачного производства.

Табачная пыль обладает малой плотностью и значительной парусностью, что способствует ее распространению даже незначительным током воздуха. Вредность пыли зависит от ее токсичности, размера частиц и концентрации в воздухе рабочей зоны.

Табачная пыль многокомпонентна. Она состоит из органической части (измельченные части растения) и минеральной (элементы почвы, попавшие на табак при его выращивании и первичной обработке).

В производственных помещениях табачных фабрик необходимо поддерживать определенную влажность, а также температуру и подвижность воздуха, наиболее благоприятные для переработки табачного сырья и изготовления табачных изделий, соответствующих стандартам.

Параметры воздушной среды, оптимальные для технологического процесса, не должны выходить за пределы, допускаемые санитарными нормами.

Схема организации воздухообмена разрабатывается с учетом одновременного проведения технологических мероприятий, позволяющих ликвидировать или по крайней мере уменьшить выделение вредностей в воздух производственных помещений.

Основную роль в уменьшении запыленности воздуха в производственных помещениях играет местная вентиляция. В помещениях, оборудованных общеобменной вентиляцией, но лишенных местных отсосов от источников интенсивного пылевыделения, запыленность воздуха значительна, несмотря на многократный воздухообмен в помещении. Приточные системы вентиляции обычно выполняют также функции воздушного отопления.

Общеобменная вентиляция осуществляет ассимиляцию и удаление из помещений избыточной теплоты, влаги, паров и частично пыли.

Основная часть пыли, выделяющейся при технологических процессах, должна удаляться местными отсосами. Это требование обычно достаточно полно осуществляется в табачном и сигаретном цехах.

Удаление воздуха, насыщенного табачной пылью, производится с помощью местных отсосов непосредственно от оборудования, где выделяется пыль. В помещениях, где по технологическим причинам нет местных отсосов, например в папиросном цехе, удаление воздуха общеобменной вытяжной вентиляцией должно производиться из рабочей зоны, где концентрация пыли выше, чем в верхней зоне.

Мероприятия по снижению выделений пыли и других вредностей должны проводиться комплексно: необходимо совершенствование технологии, вентиляции и кондиционирования, очистки воздуха.

На табачных фабриках очистке от табачной пыли подвергается воздух следующих систем: пневмотранспорта листового и резаного табака; поступающий от местных отсосов, установленных у технологического оборудования; наружный приточный и рециркуляционный воздух систем кондиционирования.

При выборе оборудования для очистки выбросов от табачной пыли нужно учитывать особенности данной пыли: гидрофильность, малую плотность, значительную парусность, многокомпонентность и др. В настоящее время для очистки выбросов от табачной пыли применяют два вида пылеулавливающего оборудования — циклоны и рукавные фильтры.

Циклоны даже самых совершенных конструкций нецелесообразно применять в качестве единственной ступени очистки в связи с тем, что они не обеспечивают эффективное улавливание тонких фракций пыли. В то же время вполне рационально применять циклоны на первой ступени очистки, до рукавных фильтров.

Улучшение очистки воздуха в рукавных фильтрах может быть достигнуто при применении фильтровальной ткани из синтетических материалов

Циклоны являются одними из простейших пылеулавливающих устройств.

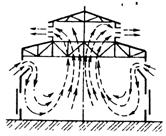

Осаждение пыли в циклонах происходит под действием центробежной силы.

Запыленный газ по воздуховоду подается в цилиндрическую часть циклона где за счет тангенциального ввода приобретает вихревое движение. Частицы пыли под действием центробежной силы отбрасывается к стенкам циклона и ссыпаются по конической его части к разгрузочному отверстию. Обеспыленный воздух отводится из циклона через верхний патрубок.

Список литературы:

1. Швыдкий В.С. Очистка газов, справочное издание. – М.: Машиностроение, 2001, 501 с

2. Штокман Е.А. Очистка воздуха.-М.: Изд. АСВ. 1999.

3. Чупалов В.С. Основы оценки эффективности воздушных фильтров.-СПб: АВОК Северо-Запад «Инженерные системы » 2007 год.

4. Родионов А.И. Техника защиты окружающей среды. – М.: Химия, 1989г.

5. Панин В.Ф. Экология для инженера. – М.: Изд. Дом «Ноосфера», 2001г.

6. Ветошкин А.Г. Процессы и аппараты газоочистки.- Пенза: Изд. ПГУ, 2006г.

Похожие работы

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

... материалов такого типа характерны способность к абсорбции энергии, неограниченный срок службы и хорошая рециркулируемость. Специалистами Центрального научно-исследовательского института пленок и искусственных кож разработан комплект материалов для изготовления рабочей и армейской обуви, использование которых обеспечивает ее высокую долговечность, механический и гигиенический комфорт при работе в ...

0 комментариев