Навигация

5.2. Валы.

Повреждение валов — явление довольно частое в практике эксплуатации электрических машин. Повреждаются преимущественно валы электрических машин, работающих часто при недопустимых перегрузках. Причинами повреждений валов могут быть повышенная вибрация машины, вызванная нарушением соосности ее вала с валом приводимого в движение агрегата, проседание вала вследствие износа слоя баббита в подшипниках скольжения и др.

Для валов электрических машин наиболее характерны следующие виды повреждений: износ посадочных поверхностей шеек валов, искривление и поломка валов.

Повреждения посадочных поверхностей валов под сопряженными деталями (вмятины, забоины, задиры) составляет свыше 50% общего числа повреждений валов ремонтируемых электрических машин. Эти повреждения возникают из-за частых съемов и посадок различных деталей и делают вал непригодным для нормальной посадки на его посадочной поверхности многих передаточных и соединительных деталей, в первую очередь подшипников и полумуфт.

Дефекты на посадочных поверхностях валов вызывают нарушение концентричности и перпендикулярности посадки насаживаемых деталей, что приводит к появлению биения опасной величины, а также к вибрации электрической машины, быстрому износу посадочных поверхностей под подшипники качения и резкому сокращению срока их службы. Поэтому дефекты валов надо устранять своевременно, при первом же ремонте электрической машины. Для устранения дефектов посадочных поверхностей валов применяют шлифовку, электронаплавку металла и металлизацию.

Если общая площадь вмятин, забоин и задиров. не превышает 20% посадочной поверхности, целесообразно выступающие места сошлифовать на шлифовальном или токарном станке (шлифовальным прибором) или аккуратно сточить острым резцом, а затем зашлифовать шлифовальной шкуркой.

При площади вмятин, забоин или задиров более 20% посадочной поверхности снятие выступающих мест нецелесообразно из-за сильного уменьшения площади посадки. В этом случае применяют переточку вала на меньший диаметр, электронаплавку слоя металла с последующей обработкой его до требуемого размера на токарном станке или наращивание на дефектной поверхности слоя металла металлизацией с последующей обработкой.

Ремонт поврежденных посадочных поверхностей вала переточкой его на меньший диаметр является наиболее простым. Но • этот способ вызывает ряд нежелательных последствий, в том числе уменьшение прочности вала, необходимость изменения размеров посадочных поверхностей у вала и у насаживаемых на него деталей, невозможность подгона диаметра вала под стандартный размер. Последнее важно с точки зрения унификации размеров валов и сопрягаемых с ними деталей. Диаметр цилиндрического конца вала допустимо уменьшать на 4—6% первоначального диаметра с наиболее нагруженной стороны и до 7—10% на малонагруженных участках (со стороны коллектора, контактных колец). Однако при уменьшении диаметра вала на 5% его прочность снижается на 15%, а при уменьшении диаметра на 10%—почти на 30%.

Наиболее эффективными способами ремонта поврежденных посадочных поверхностей валов являются электронаплавка металла и его нанесение металлизацией. Электронаплавку металла производят с соблюдением следующих условий:

1)каждый наплавляемый шов металла наносят на диаметрально противоположные стороны вала, что позволяет избежать местных перегревов и деформации вала;

2)перед наплавкой каждого последующего слоя тщательно оббивают предыдущий наплавленный слой и очищают его стальной щеткой от шлак аи окалины;

3) по окончании электронаплавки металла плавно изменяют структуру основного металла вала и уменьшают внутренние напряжения, для чего швы металла последнего слоя наплавляют на 40—50 мм длиннее общей наплавленной поверхности, чередуя короткие и длинные швы через каждые 20 мм. Удлиненные (выравнивающие) швы срезают при обработке наплавленного слоя на токарном станке. Внутреннее напряжение в основном металле вала может быть снято и термообработкой.

Процесс ремонта повреждения посадочных поверхностей металлизацией аналогичен описанному выше способу ремонта электронаплавкой металла.

Искривление и поломка валов чаще всего происходят у реверсивных машин и электродвигателей с короткозамкнутым ротором. Это объясняется большими нагрузками, воспринимаемыми валом « момент резкого изменения направления вращения ротора (якоря) и во время пуска короткозамкнутого электродвигателя при загруженном агрегате, приводимом в движение этим электродвигателем.

Затраты на изготовление нового вала для электрических машин мощностью до 100 кВт сравнительно невелики, сложными и дорогостоящими являются операции выпрессовки поврежденного и запрессовки нового вала.

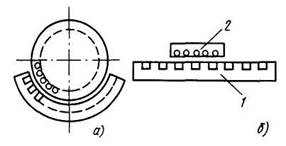

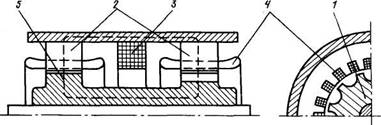

Искривляются (деформируются) чаще всего валы электрических машин мощностью до 60 кВт с частотой вращения 1500— 3000 об/мин. Правку. искривленного вала производят в валоправочном стенде ВС-450 (рис. 10), состоящим из двух центров /, двух опор 2 и гидравлического пресса (гидропресса) 3, установленного на станине 4 и приводимого в действие ручным гидронасосом 5.

При правке вала в валоправочном стенде сначала его укладывают на опоры 2, затем, поворачивая ротор (якорь) вокруг своей оси на 360°, индикатором находят наиболее выпуклую сторону сердечника или вала, если он выпрессован из сердечника, и устанавливают его этой стороной против штока пресса. Далее, надавливая штоком на сердечник, выпрямляют вал, периодически замеряя индикатором величину прогиба. Правку осуществляют в несколько приемов. Слабо искривленный вал можно выправить с точностью до 0,05 мм на 1000 мм его длины. Правка вала значительно облегчается при отсутствии насаженных деталей.

У электрических машин старых конструкций валы ломаются довольно часто, поскольку при их расчете, изготовлении и ремонте не всегда учитывали явления усталости металла. Причиной поломки являлись также безрадиусные переходы от, одного диаметра вала к другому.

Поломка вала чаще всего происходит на той его ступени, на которую насаживают шкив или муфту. Сломанный вал восстанавливают приваркой надставки или - напрессовкой отломившейся части вала. При ремонте вала приваркой надставки сначала изготовляют надставку, соответствующую по своим размерам отломанной части вала, но с небольшим (2—3 мм) припуском на сторону под последующую обработку после сварки. Привариваемые концы вала и надставки предварительно обрабатывают на конус. Приваривать надставку нужно с соблюдением ранее указанных условий электронаплавки на вал. Во избежание коробления участок сварки следует охлаждать предельно медленно (примерно от 30 до 90 мин в зависимости от диаметра вала и температуры окружающей среды).

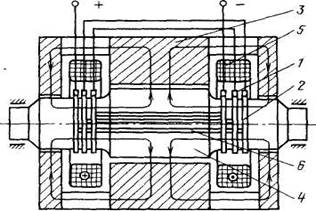

Ремонт поломанного вала напрессовкой надставки (рис. 11) называют также способом протезирования и применяют из-за его большой сложности только при поломке валов 0 40 мм и более и в случаях, когда другие способы устранения дефекта неприменимы.

Для восстановления вала из конструкционной стали изготовляют надставку («протез») с припуском 2—3 мм на сторону под последующую обработку. Отверстие в надставке растачивают с допуском под горячую посадку. Надставку нагревают до 250— 300°С и насаживают ее на вал до упора в заточку.

При ремонте валов 0 60 мм (и более) в целях повышения прочности сопряжения вала и надставки место стыка вала дополнительно приваривают в нескольких точках, равномерно расположенных по окружности стыка, или сплошным швом по его окружности.

По окончании насадки и сварки надставленную часть обрабатывают на токарном станке и одновременно выверяют правильность положения надставки по отношению к основной части вала. Вал является наиболее естественной и точной деталью электрической машины. Большинство его сопрягаемых поверхностей обрабатывают по высокому классу точности.

Похожие работы

лектрооборудования. Текущий ремонт (ТР) электродвигателей Проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т.д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады. В соответствии с ППРЭ в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи, отсоединение от питающих проводов ...

... магнитного пускателя. Реверс мы получаем, изменяя порядок чередования фаз на двигателе или магнитном пускателе. Межремонтное обслуживание электродвигателей. Межремонтное обслуживание обязательно для электрических машин, находящихся в эксплуатации. В порядке производственно- технического обслуживания осуществляют надзор за ...

... напряжения между концами вала осуществляют на работающей машине с помощью вольтметра с малым внутренним сопротивлением, при этом прибор присоединяют непосредственно к концам вала. 3.2. Ремонт синхронных двигателей В соответствии с Правилами технической эксплуатации в системе планово предупредительных ремонтов электрооборудования предусмотрено два вида ремонтов: текущий и капитальный. Текущий ...

... тем же паспортным и техническим данным, что и новое. Для проверки этих данных его подвергают испытаниям по определенной программе. Ремонт силовых трансформаторов. При текущем ремонте трансформаторов производят наружный осмотр трансформатора и всей арматуры: спуск грязи из расширителя; доливку масла (в случае необходимости); проверку маслоуказательных устройств, спускного крана и уплотнений ...

0 комментариев