Навигация

Разборка электрических машин

3. Разборка электрических машин

В ремонт поступают электрические машины отечественного производства и иностранных марок, различающиеся по мощности, исполнению и конструкции.

Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — полнотой и характером предстоящего ремонта. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок И характеристик.

В настоящем разделе приводятся описания последовательности и способов выполнения основных операций разборки асинхронных электродвигателей, машин постоянного тока и синхронных машин единых серий наиболее распространенных конструкций. Способы их разборки практически применимы к большинству электрических машин как выпускаемых в настоящее время, так и выпускавшихся ранее.

Разборка большинства электрических машин начинается с удаления полумуфты с вала с помощью ручного (с регулируемым раскрытием тяг) или гидравлического съемника. .

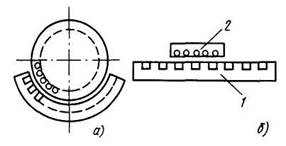

Съемник с регулируемым раскрытием тяг (рис. 1, а) применяют для стаскивания с вала (демонтажа) полумуфт различных диаметров. Раскрытие и фиксирование тяг (в соответствии с диаметрами снимаемых полумуфт) производят регулировочной гайкой 2, йавернутой на резьбу винта /. Тяговое усилие, создаваемое. ручным съемником, составляет 25—30 кН. Стаскивание полумуфт ручным съемником является трудоемкой операцией, требующей больших физических усилий, поэтому для демонтажа полумуфт, не поддающихся стаскиванию ручным съемником, а также полумуфт крупных машин применяют гидравлический съемник.

Гидравлический съемник (рис. 1, б) представляет собой установленную на колесах площадку 4 с двумя стойками 5, на которых вертикально перемещается гидравлический плунжерный насос 8. Чтобы снять полумуфту, устанавливают и укрепляют болтами на корпусе насоса траверсы 6, между которыми также болтами закрепляют захваты 7. Расстояние между захватами определяется диаметром стаскиваемой полумуфты.

Для предотвращения падения снятой с вала полумуфты ее до начала операций демонтажа подвешивают стропом на крюк тали или тельфера. Высоту подъема насоса регулируют так, чтобы центр упора совпадал с центром вала машины, а захваты прочно зацепляли полумуфту по горизонтали, проходящей через центр вала. После этого приводят в движение рукоятку 9 плунжерного насоса, создавая необходимое давление масла в его корпусе. Под давлением Масла главный и боковые плунжеры съемника приходят в движение, при этом усилием боковых плунжеров обеспечивается надежный захват полумуфты, а усилием главного плунжера полумуфта легко стаскивается с вала электрической машины. Применение гидравлического съемника позволяет выполнять операции демонтажа полумуфт в 5—6 раз быстрее, чем это делают вручную винтовым съемником. Закончив демонтаж полумуфты, переходят к разборке электрической машины.

При разборке асинхронной машины с фазным ротором сначала снимают кожух контактных колец, а затем удаляют щетки и выпрессовывают подшипники с вала, пользуясь специальными съемниками с захватом за подшипник (рйс 1, в) или за крышку подшипника (рис. 1, г).

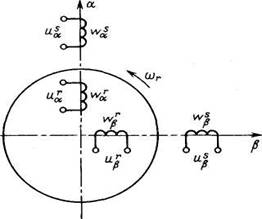

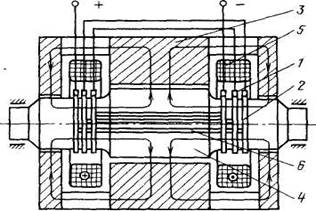

При разборке синхронных электрических машин (рис. 2) сначала разъединяют провода, соединяющие возбудитель со щеточным аппаратом, отвертывают гайку стопорного винта, скрепляющую подшипниковый щит с капсулой роликового подшипника 15 и вывертывают стопорный винт на три-четыре оборота. Затем отвертывают болты, крепящие подшипниковый щит к станине 8, выводят отжимными болтами задний подшипниковый щит из расточки станины и снимают его с капсулы подшипника. После этого отвертывают болты, крепящие подшипниковый щит 7 к станине 8, и выводят его из расточки станины отжимными болтами, а затем опускают ротор на статор, предварительно положив под опускаемый ротор лист картона.

Далее сдвигают подшипниковый щит 7 вместе со станиной / возбудителя с капсулы подшипника 6 и выводят ротор синхронной машины вместе с, якорем возбудителя из статора машины в сторону вентилятора 13.

В случае необходимости съема вентилятора отмечают его положение по отношению к втулке, чтобы при сборке установить на прежнее место и таким образом не нарушить балансировку ротора, а затем отвертывают болты, крепящие вентилятор к втулке, и снимают вентилятор. Чтобы снять втулку вентилятора, ее положение на валу также отмечают, а затем, отвернув стопорный болт, стаскивают с вала винтовым съемником.

При замене переднего подшипника 6 синхронной машины с вала 16 снимают якорь 4 возбудителя с коллектором 2, захватывая его за вырезы в торце втулки, отвернув предварительно гайку на конце вала. Далее вывертывают винты, скрепляющие крышки шарикоподшипника с капсулой, и снимают капсулу вместе с наружной крышкой подшипника. После этого удаляют с вала контактные кольца и стаскивают подшипник.

При разборке явнополюсного ротора синхронной машины сначала снимают соединения между катушками полюсов и отвертывают винты крепления полюсов к втулке, а затем снимают полюса вместе с катушками. До начала разборки ротора рекомендуется нумеровать полюса и отмечать на втулке места их крепления, чтобы не нарушить балансировку ротора.

Нередко при ремонте синхронных машин возникает необходимость разборки, и ремонта полюсной системы возбудителя. Чтобы снять полюса возбудителя, отвертывают винты, крепящие полюса 5 к станине 1, а затем, сняв катушки, вынимают из станины траверсу с щеткодержателями, предварительно отметив ее положение в станине, так как сдвиг траверсы с первоначального положения при сборке вызовет сильное искрение под щетками у работающего возбудителя. Разборку электрической машины нужно производить так, чтобы исключить возможность повреждения исправных обмоток, коллектора, щеточного аппарата, вентилятора и др. Все исправные детали разобранных электрических машин должны быть сохранены для повторного их использования.

При поступлении в ремонт электрической машины с поврежденными обмотками их демонтаж производят после разборки машины, применяя специальные приспособления и станки. При разборке машины должны быть учтены возможность восстановления и повторного использования проводов поврежденной обмотки.

Поврежденные обмотки статоров, роторов и якорей электрических машин удаляют беспламенным выжиганием изоляции в специальных печах при 350—400°С и последующим извлечением проводов или стержней из пазов сердечников или разрезанием лобовых частей обмотки с одной стороны и извлечением ее по частям с противоположной стороны с помощью приспособлений для выдергивания обмоток. Этот способ не применим к стержневым обмоткам, а также к обмоткам, провода которых могут быть использованы повторно.

Если дефектацию производят после разборки электрических машин иностранных фирм или старых конструкций, в дефектационную карту записывают данные, которые могут потребоваться при восстановлении обмоток или. других деталей машины. К таким данным относятся сведения о числе и размерах проводов обмотки в пазу, схемах соединений и вылете лобовых частей обмотки, зазорах между ротором и статором (между якорем и полюсами) и др. При этом снимают также эскизы, так как сведения, необходимые для ремонта машин иностранных фирм и старых конструкций могут отсутствовать в типовых альбомах.

Участок разборки электроремонтного цеха должен располагать подъемно-транспортными средствами (краны, тельферы, электрокары, тележки, строповые устройства и др.), приспособлениями для распрессовки деталей, демонтажа обмоток и вывода роторов (якорей) из станины, электрифицированными инструментами, автогенным аппаратом, ванной для мойки деталей, а также наборами гаечных ключей, напильников и других инструментов.

4.Ремонт токособирательной системы электрических машин

К токособирательной системе электрических машин относят коллекторы, контактные кольца, щеткодержатели с траверсами и механизм для подъема щеток и замыкания колец фазных роторов машин старых конструкций. В процессе работы электрической машины отдельные элементы ее токособирательной системы изнашиваются, вследствие чего нарушается ее нормальная работа.

Наиболее распространенными дефектами токособирательной системы являются недопустимый износ коллектора и контактных колец и появление на их рабочих поверхностях неровностей и кольцевых износов, (дорожек). Причинами возникновения этих дефектов служат главным образом повышенная вибрация машины, неправильная установка и неудовлетворительная притирка щеток, недопустимо большое давление щеток на коллектор и применение более твердых щеток, чем рекомендовано для данной машины. Повышенная вибрация является чаще всего следствием неудовлетворительной балансировки ротора (якоря) машины, нарушения соосности валов машины и агрегата, а также неправильного соединения полумуфт.

4.1.Коллекторы.

Неровности и дорожки на поверхности коллектора устраняют полировкой, шлифовкой или обточкой. Выбор способа устранения этих дефектов при ремонте зависит от величины выработки в металле коллектора. При выработке глубиной до 0,2 мм применяют полировку, до 0,5 мм — шлифовку, более 0,5 мм — обточку.

Обточку и шлифовку коллектора выполняют на токарных станках или с помощью переносных приспособлений. При обточке коллектора (рис. 3,а) скорость резания не должна превышать 1—1,5 м/с, а подача резца — 0,2—0,3 мм. При изготовлении новых коллекторов оставляют небольшой запас на износ —3 мм на одну сторону для коллекторов 0 до 100 мм, 8 мм — для коллекторов 0101—250 мм и 10—15 мм — для коллекторов 0 более 251 мм. Поэтому при каждой очередной обточке снимают с коллектора, столько металла, сколько необходимо для устранения имеющегося дефекта.

Шлифовку коллектора с помощью приспособления (рис. 3,6) производят мелкозернистыми карборундовыми кругами СТ-2 или СТ-3 при номинальной частоте вращения ремонтируемой машины.

При шлифовке на токарном станке частота вращения коллектора не должна превышать номинальной частоты вращения машин, которой принадлежит шлифуемый коллектор.

Полировку коллектора выполняют при номинальной частоте вращения машины и применяют мелкую стеклянную шкурку. Наиболее пригодна шкурка с зернистостью № 180—200. Шкурку накладывают на деревянный брусок, пригнанный по поверхности коллектора, а затем, прижимая с некоторым усилием брусок со шкуркой к поверхности вращающегося коллектора, полируют его. Если нет стеклянной шкурки требуемых номеров, коллектор полируют пемзой.

После обточки изоляцию коллектора продороживают на глубину 0,5—1,5 мм. Края пластин коллектора скашивают под углом 45. Продороживание изоляции выполняют ручным резаком, изготовленным из куска ножовочного полотна, или специальным переносным устройством (рис. 4). Электродвигатель / мощностью 0,25 кВт укомплектован редуктором 3 с передаточным числом 1:3. Управление двигателем осуществляет магнитный пускатель 2, кнопка включения и отключения которого размещена в правой рукоятке 5 рабочей части 6. Рабочая часть снабжена метрической шкалой для установки дисковых фрез на размер и шаг коллекторных пластин, а также концентрическим зажимом, позволяющим регулировать глубину продороживания. Прорезание изоляции осуществляется фрезой левого вращения и- соответствующей толщины.

Продороживание выполняют следующим образом. Сначала заземляют электродвигатель, подключают его к сети, с помощью каретки и подвижных опор устанавливают необходимую глубину продороживания и шаг коллекторных пластин. После этого вручную продороживают первую прокладку между пластинами. Затем, взяв в руки рабочую часть приспособления, ставят направляющий нож в продороженную канавку, пускают двигатель и, направляя вращающуюся фрезу вдоль прокладки между пластинами, продороживают ее. Далее нажимают кнопку и останавливают электродвигатель, устанавливают направляющий нож в только что выбранную фрезой дорожку и, повторяя операцию, выбирают фрезой следующую дорожку между пластинами коллектора.

Переносное устройство для продороживания изоляции коллектора широко используют в ремонтной практике, так как его применение снижает затраты труда на эту- операцию в 4 раза по сравнению с выполнением этих работ вручную и намного повышает их качество. Масса рабочей части около 1,5 кг, всего приспособления — 10 кг.

Приступая к работе по продороживанию, рабочий должен убедиться в правильном направлении вращения фрезы и прочности ее крепления. Правильное направление вращения фрезы указывает стрелка, прикрепленная на корпусе устройства. Работу по продороживанию рабочие должны выполнять в защитных очках, рукава одежды должны быть завязаны на запястьях рук.

В некоторых случаях, о которых упоминалось выше, коллектор может оказаться в таком состоянии, что для ремонта машины его необходимо заменять новым, лучше всего заводского изготовления. При замене выпрессовывают старый коллектор и напрессовывают на вал новый. Эту операцию выполняют в специальных приспособлениях гидравлическими прессами. Практика показывает, что часто предприятия не имеют запасных коллекторов и при замене дефектного коллектора они вынуждены изготовлять новый собственными силами.

Новый коллектор изготовляют, руководствуясь основными размерами старого, учитывая при этом степень его износа. Перед разборкой дефектного коллектора его поверхность покрывают двумя слоями картона, поверх которых на расстоянии 50—60 мм друг от друга накладывают два бандажа из мягкой проволоки, чтобы предохранить пластины от рассыпания. Вывернув крепежные болты, легкими ударами молотка снимают нажимную шайбу и конус, предварительно отметив взаимное расположение всех деталей.

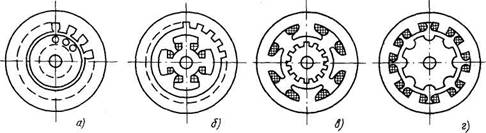

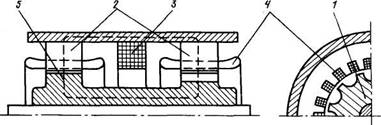

Пластины коллектора (рис. 5,а) изготовляют из полос холоднотянутой меди трапецеидального сечения с соответствующими размерами клина. Полосу рубят на куски требуемой величины (по ширине, коллектора) с припуском 2—4 мм на сторону по длине. В качестве межпластинной изоляции применяют листовой твердый миканит КФ требуемой толщины.

В машинах, где провода обмотки впаивают непосредственно в коллекторные пластины, до начала сборки в пластинах фрезеруют прорези размером, превышающим на 0,25—0,3 мм размер провода обмотки. Эту операцию можно выполнить и после сборки коллектора, но, как правило, этого не делают, опасаясь, что придется разбирать и повторно собирать коллектор, если в процессе фрезерования прорезей в пластинах появится брак. У машин, провода обмотки которых соединяются с пластинами коллектора через петушки, для петушков фрезеруют прорези.

Заготовленные пластины и миканитовую изоляцию собирают вручную на круглой плите, применяя стальное прессующее кольцо. Пластины устанавливают вертикально на плите и вставляют между ними миканитовую межпластинную изоляцию.

При выполнении основных операций сборки и обработки коллектора соблюдают такую последовательность:

--запрессовывают в стальное кольцо весь комплект из пластин и межпластинной изоляции так, чтобы он принял форму правильного цилиндра, и предварительно обрабатывают его на токарном станке;

запекают запрессованный комплект в термостате при 130—140°С в течение 3—4 ч, после чего перепрессовывают комплект в следующее, несколько меньшее по размеру стальное кольцо, нагретое до 80—90°С;

охлаждают запрессованный комплект до температуры окружающего воздуха и растачивают на токарном станке при большой частоте вращения торцы пластин для образования «ласточкина хвоста». При этом следят за тем, чтобы при расточке не образовались заусенцы, замыкающие пластины внутри коллектора;

-изготовляют в пресс-форме манжеты из формовочного миканита или слюдинита толщиной 0,35 мм;

-надевают на втулку коллектора конусы, а затем манжеты, после чего устанавливают комплект пластин и затягивают гайку;

-помещают коллектор в термостат и запекают при 170°С в течение 5—8 ч в зависимости от размеров коллектора, потом дважды прессуют — один раз при 160°, второй — при 25°С, зажав до отказа нажимное кольцо;

-снимают с коллектора прессующее устройство и лампой на 220 В проверяют отсутствие замыканий между пластинами, а затем испытывают электрическую прочность изоляции коллектора, приложив в течение 1 мин испытательное напряжение 2,5 кВ при 0 150 мм и 3 кВ — при 0 151 — 140 мм;

-производят динамическую формовку коллектора (рис. 5, б), для чего подогревают его до 150—160°С и вращают с' частотой, превышающей в 1,2—1,5 раза номинальную;

-обтачивают коллектор на токарном станке и насаживают на вал;

впаивают в пластины петушки, проверяют величину биения, повторно обтачивают коллектор, а затем продороживают в шлифуют его поверхность.

4.2.Контактные кольца.

У контактных колец фазных роторов наиболее часто повреждаются рабочая поверхность и изоляция между кольцами или между кольцом и валом.

Неравномерную выработку контактного кольца устраняют обточкой на токарном станке или с помощью приспособления, показанного на рис. 3,а. При легких повреждениях колец (подтаре, царапинах и др.) их шлифуют стеклянной шкуркой.

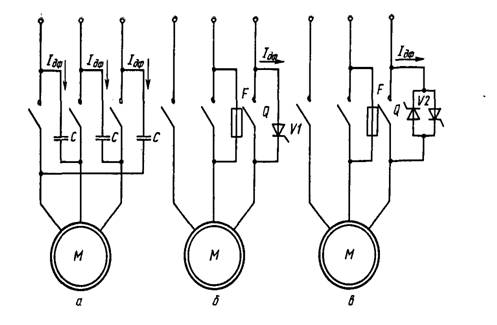

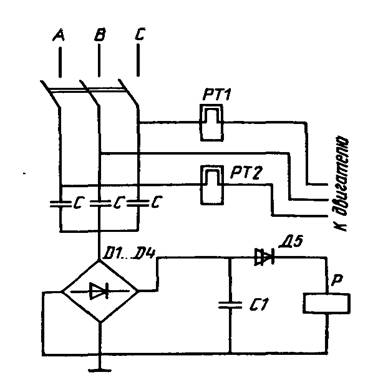

Нарушенную изоляцию между контактными кольцами восстанавливают, зачищая, промывая синтетическим моющим средством и затем окрашивая поврежденное место изоляционной эмалью ГФ-92-ГС, ГФ-92-ХС, КО-935 и др. При предельном износе колец приходится изготовлять новые и напрессовывать их на вал ротора: Кольца для электрических машин нормального исполнения изготовляют Из стали, чугуна или латуни Л68. Существует несколько способов прессовки контактных колец, но для колец асинхронных двигателей мощностью до 100 кВт чаще других применяют способ холодной прессовки на втулку (рис. 6).

Основные операции сборки и прессовки колец выполняют в такой последовательности:

-собирают комплект колец, продев контактные шпильки 1 в имеющиеся в кольцах 4 отверстия;

-вставляют в промежутки между кольцами равномерно по окружности по три стальных дистанционных клина 9, чтобы кольца не смещались при прессовке;

-устанавливают комплект колец на нижний (подставной) диск 12 и вкладывают в отверстия колец изоляцию 5, состоящую из полосок пропитанного электрокартона толщиной 0,4 мм и миканита или лакоткани, а изоляцию распределяют так, чтобы она равномерно располагалась по внутренней окружности колец;

-вставляют внутрь колец разрезную гильзу 3 из стали толщиной 1,5 мм, которая предохраняет изоляцию от смятия при прессовке, затем вставляют в гильзу стальную втулку 6 и покрывают ее верхним (нажимным) диском 8;

устанавливают весь собранный комплект колец на нижний стол 11 пресса и запрессовывают втулку вгильзу, после чего выбивают дистанционные клинья из межкольцевых промежутков;

--сушат комплект запрессованных колец в печи в течение 6—8 ч при 110—115°С, затем пропитывают в изоляционной эмали и вновь сушат в течение 10—12 ч при 120°С;

-охлаждают комплект колец до 80—90°С и, установив втулку на конец вала ротора, насаживают на вал давлением пресса; при насадке колец на вал следят за тем, чтобы контактные шпильки пришлись против выходных концов обмотки;

-протачивают поверхности колец на токарном станке, устраняя неровности и биение, потом полируют их;

-проверяют индикатором величину биения колец (она не должна превышать 0,04 мм).

Похожие работы

лектрооборудования. Текущий ремонт (ТР) электродвигателей Проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т.д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады. В соответствии с ППРЭ в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи, отсоединение от питающих проводов ...

... магнитного пускателя. Реверс мы получаем, изменяя порядок чередования фаз на двигателе или магнитном пускателе. Межремонтное обслуживание электродвигателей. Межремонтное обслуживание обязательно для электрических машин, находящихся в эксплуатации. В порядке производственно- технического обслуживания осуществляют надзор за ...

... напряжения между концами вала осуществляют на работающей машине с помощью вольтметра с малым внутренним сопротивлением, при этом прибор присоединяют непосредственно к концам вала. 3.2. Ремонт синхронных двигателей В соответствии с Правилами технической эксплуатации в системе планово предупредительных ремонтов электрооборудования предусмотрено два вида ремонтов: текущий и капитальный. Текущий ...

... тем же паспортным и техническим данным, что и новое. Для проверки этих данных его подвергают испытаниям по определенной программе. Ремонт силовых трансформаторов. При текущем ремонте трансформаторов производят наружный осмотр трансформатора и всей арматуры: спуск грязи из расширителя; доливку масла (в случае необходимости); проверку маслоуказательных устройств, спускного крана и уплотнений ...

0 комментариев