Навигация

2. Расчёт нагрева металла.

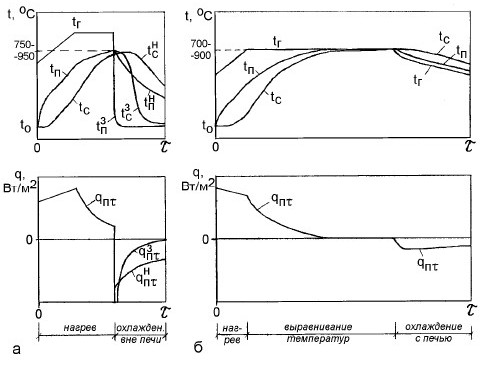

2.1 Расчёт основных размеров рабочей камеры и параметров

теплообмена.

Примем напряжённость рабочего пода P=600 ![]()

Площадь рабочего пода:

![]()

Длина рабочего пода:

![]()

где l – длина заготовки, м.

Допускаемая длина рабочего пода:

![]()

где d - толщина заготовки, м;

k – коэффициент, характеризующий наклон пода к горизонтали [2. стр.27].

Так как Lp<Lпр, принимаем однорядную укладку заготовок, nр=1.

Ширина пода при e=0,2 м:

![]()

где е – промежуток между стенкой печи и металлом и между рядами заготовок.

Размеры нагреваемого сляба: d×B×l=230´850´9200 (мм).

Посад холодный, температура нагрева Ме – 1230 °С.

Производительность печи: 155 т/ч.

Состав стали: С=0,3%; Si=0,15%; Mn=0,3 %.

Теплопроводность углеродистой стали при 0°С:

l=70-10,1×С-16,8×Mn-33,8×Si=70-10,1×0,3-33,8×0,15=56,86 Вт/(м2×К).

Метод нагрева в печи принимается двусторонний. Коэффициент несимметричности нагрева m=0,55 при двустороннем нагреве на поду из водо-охлаждаемых труб. Подогреваемая толщина изделия:

S=m×d=0,55×0,23=126,5 мм.

Максимальная рабочая температура газов (печи) - tп=1330°С.

2.2 1-я ступень нагрева – методическая зона.

Начальные температуры металла: поверхности tми=0°С

середины tсм=0°С .

Конечная температура середины заготовки – tск=600°С .

Разность температур между поверхностью и серединой заготовки (700-800)×S принимаем равной 90°С. Тогда конечная температура поверхности заготовки – tмк=690°С. Средняя теплопроводность металла в процессе нагрева данной ступени: l=0,9×56,86=51,174 Вт/(м2×К).

Конечная средняя по массе температура металла:

`tк=( tск+ tмк)/2=(600+690)/2=645°С.

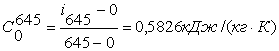

Конечное теплосодержание металла при 645°С принимаю:

Средняя теплоемкость металла от начальной температуры 0°С до конечной 640°С:

.

.

Средний коэффициент температуропроводности металла:

аср=l/(С×r)=51,174/(0,5826×103×7800)=0,011259×10-3 м2/с.

На основе анализа рекомендуемых чертежей принимаем высоту свободного пространства над металлом H0=1 м.

Эффективная длина луча:

Произведение эффективной длины на парциальное давление излучающих газов:

![]()

![]()

При температуре печи (газов) 1100°С степень черноты ![]()

![]() а поправка для

а поправка для ![]()

![]()

Степень черноты газов:

![]()

а степень черноты металла принимается eм=0,8.

Степень развития кладки:

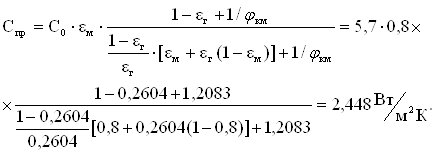

Приведённый коэффициент излучения:

где С0=5,7–коэффициент излучения абсолютно чёрного тела.

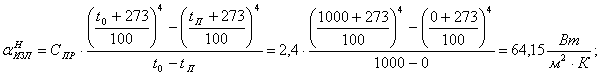

Начальное значение коэффициента теплоотдачи излучением ![]() (при t0=1000°C, tп=0°C) и конечное значение -

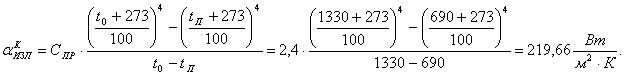

(при t0=1000°C, tп=0°C) и конечное значение - ![]() (при t0=1330°C, tп=690°C) рассчитываем соответственно по формулам:

(при t0=1330°C, tп=690°C) рассчитываем соответственно по формулам:

Среднее значение коэффициента теплоотдачи излучением вычисляем по формуле:

![]() .

.

Коэффициента теплоотдачи конвекцией принимается aКОН =15 Вт/(м2×К).

Суммарное значение коэффициента теплоотдачи:

![]() .

.

Определяем критерий БИО по формуле:

![]() .

.

Температурный критерий для середины заготовки:

![]() .

.

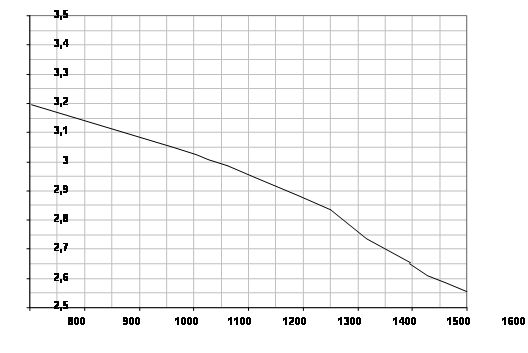

По графикам Д.В. Будрина [2,прил.5] для Bi=0,3304 и q=0,4849; критерий Фурье равен Fo=2,8.

Время нагрева металла в методической зоне печи определяется как:

![]()

![]() .

.

При значениях Bi=0,3304 и Fo=2,8 по графику Д.В. Будрина для поверхности пластины [2,прил.5] температурный критерий qп=0,42. Откуда:

![]()

![]() =1165-1165×0,42=675,7°С.

=1165-1165×0,42=675,7°С.

Ранее была принята ![]() =690°С. Расхождения между принятой и полученной температурами составляет 14,3°С, и оно не может отразиться на результатах расчета.

=690°С. Расхождения между принятой и полученной температурами составляет 14,3°С, и оно не может отразиться на результатах расчета.

2.3 2-я ступень нагрева – сварочная зона.

Температура металла начальная:

tcн=600°С и tпн=675°С, tм=1230°С .

Конечная температура середины металла - tcк=1165°С.

Средняя температура металла по массе и времени:

![]()

Средняя теплопроводность металла:

l913=0,68×l0=0,68×56,86=38,664 Вт/(м2×К).

Начальная средняя по массе температура металла:

tcр=(600+675)/2=637,5°С.

Начальное теплосодержание металла при 637,5°С [2, прил.3]:

.

.

Конечная средняя по массе температура металла:

tcр=(1230+1165)/2=1197,5°С.

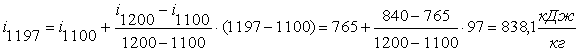

Конечное теплосодержание металла при 1197,5°С [2, прил.3]:

.

.

Средняя теплоемкость металла от начальной температуры 637,5°С до конечной 1197,5°С:

.

.

На основе анализа рекомендуемых чертежей принимаем высоту свободного пространства над металлом в сварочной зоне H0=1,7 м.

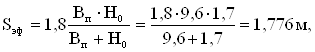

Эффективная длина луча:

Произведение эффективной длины на парциальное давление излучающих газов:

![]()

![]()

При температуре печи (газов) 1330°С степень черноты ![]()

![]() а поправка для

а поправка для ![]() -

- ![]() [2,прил. 4].

[2,прил. 4].

Степень черноты газов:

![]()

а степень черноты металла принимается eм=0,8.

Степень развития кладки:

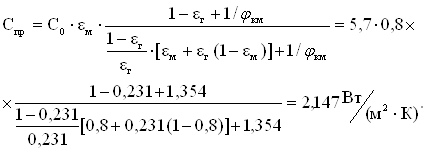

Приведённый коэффициент излучения:

где С0=5,7–коэффициент излучения абсолютно чёрного тела.

Средний коэффициент температуропроводности металла:

аср=l913/(С637×r)=38,664 /(![]() ×103×7800)= 5,9291×10-6 м2/с.

×103×7800)= 5,9291×10-6 м2/с.

Начальное значение коэффициента теплоотдачи излучением ![]() (при t0=1330°C, tп=675°C) и конечное значение -

(при t0=1330°C, tп=675°C) и конечное значение - ![]() (при t0=1330°C, tп=1230°C) рассчитываем соответственно по формулам:

(при t0=1330°C, tп=1230°C) рассчитываем соответственно по формулам:

Среднее значение коэффициента теплоотдачи излучением вычисляем по формуле:

![]() .

.

Коэффициента теплоотдачи конвекцией принимается aКОН =15 Вт/(м2×К).

Суммарное значение коэффициента теплоотдачи:

![]() .

.

Определяем критерий БИО по формуле:

![]() .

.

Температурный критерий для поверхности заготовки:

![]()

По графикам Д.В. Будрина [2,прил.7] для Bi=0,8584 и q=0,1526; критерий Фурье равен Fo=2,6.

Время нагрева металла в сварочной зоне печи определяется как:

![]()

![]() .

.

При значениях Bi=0,8584 и Fo=2,6 по графику Д.В. Будрина для поверхности пластины [2,прил.6] температурный критерий для середины заготовкиqс=0,21. Откуда:

![]()

![]() =1330-1330×0,21=1176°С.

=1330-1330×0,21=1176°С.

Ранее была принята ![]() =1165°С. Расхождения между принятой и полученной температурами составляет 11°С, и оно не может отразиться на результатах расчета.

=1165°С. Расхождения между принятой и полученной температурами составляет 11°С, и оно не может отразиться на результатах расчета.

При нагреве заготовок перепад температур по толщине заготовки принимаем Dtм=(250¸300)×S=(31,6¸37,95)°C, выбираем Dtмк=30°C.

2.4 3-я ступень нагрева – томильная зона.

Температуры металла:

- начальные tмн=1230°С , tcн=1176°С;

- конечные tмк=1230°С , tcк=1200°С.

Средняя температура металла по массе и времени:

![]()

Средняя теплопроводность металла:

l1209=0,72×l0=0,72×56,86=40,939 Вт/(м2×К).

Начальная средняя по массе температура металла:

tcр=(1230+1176)/2=1203°С.

Конечная средняя по массе температура металла:

tcр=(1230+1200)/2=1215°С.

Полученные температуры мало отличаются между собой, так что теплоемкость от 1203°С до 1215°С можно принимать равной теплоемкости от 0 до (1203+1215)/2=1209°С.

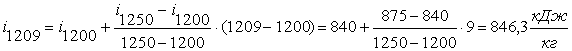

Теплосодержание стали при 1209°С [2,прил.3]:

.

.

Средняя теплоемкость металла от 0 до 1209°С:

.

.

Средний коэффициент температуропроводности металла:

аср=l1209/(С×r)=40,939 /(0,7×103×7800)= 7,498×10-6 м2/с.

Степень выравнивания температур:

,

,

где ![]() = tМН – tСН=1230 – 1176=54°С.

= tМН – tСН=1230 – 1176=54°С.

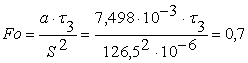

По графику [2,прил.6] для коэффициента несимметричности нагрева m = 0,5 находим критерий Fo по формуле:

.

.

Продолжительность выдержки металла в томильной зоне:

.

.

Общее время нагрева металла в печи:

St=t1+t2+t3=1,105+1,949+0,414=3,469ч

Похожие работы

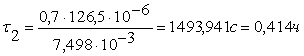

... площади пода печей определяют не через время нагрева, а используя величину напряжённости активного пода На. В этом случае Fа = Р/На, а длина печи La = Fa/B, где В – ширина печи. 4 Печи для термической обработки сортового проката. 4.1 Режимы термической обработки. Наиболее распространённым видом термической обработки сортового проката является отжиг с целью проведения полной фазовой ...

... температури, що знаходяться на рівні температури займання палива і нижче. Тому для забезпечення стабільної роботи пальників їх треба оснащати запальниками (частіше електричними). По-друге, в камерній термічної печі сильно змінюється (в 10-20 і більше разів) теплова потужність і, відповідно, витрата палива. В період нагріву потужність максимальна, а в період витримки може впасти до нуля. Стандартн ...

... мартеновской плавки. От интенсивности передачи тепла твердой шихте или жидкой ванне зависит скорость нагрева и плавления шихтовых материалов и качество работы мартеновской печи в целом. Большая часть различных мер (совершенствование конструкции головок и печи в целом, организация факела и режима завалки и т. д.) направлена на то, чтобы создать условия, при которых максимум подведенного тепла в ...

... большого конуса с воронкой, перекрывающего колошник печи, и малого конуса с вращающейся приемной воронкой. Такая конструкция засыпного аппарата позволяет равномерно распределять материал на окружности колошника и устраняет потери газов в атмосферу. Загрузку шихты в доменную печь осуществляют послойно. Процесс развития доменного производства идет в направлении повышения содержания железа в рудном ...

0 комментариев