Навигация

Расчёт платы за электроэнергию

3.6 Расчёт платы за электроэнергию

Для определения платы за электроэнергию составляется электробаланс цеха в виде балансов мощностей (активной и реактивной) и активной энергии на основе расчетов, проведенных в электрической части курсового проекта.

Электробаланс, состоит из двух частей: приходной и расходной. Приходная часть включает в себя источники и наличие ресурсов, расходная – потребность и их распределение.

Электробаланс механического цеха представлен в таблице 3.6.

Активная энергия на технологию, МВт·ч,

![]() ,

,

![]() .

.

Активная энергия на освещение, МВт·ч,

![]() ,

,

![]() .

.

Расчёт потерь мощности в цеховых сетях производится по формуле ( ) и приводится в таблице 3.5. Потери реактивной мощности в цеховых сетях не учитываются, т.к. мало индуктивное сопротивление кабелей.

Таблица 3.5 – Расчёт потерь мощности в цеховых сетях

| Линия | Iр, А | r0, Ом/км | L, м | ΔР, кВт |

| 1 | 2 | 3 | 4 | 5 |

| КТП – СП-4 | 283,879 | 0,261/2 | 65,5 | 2,067 |

| КТП – СП-4А | 246,281 | 0,169 | 66,5 | 2,045 |

| СП-4А – СП-4Б | 133,169 | 0,329 | 2 | 0,035 |

| СП-11 – СП-4В | 116,55 | 0,208 | 17 | 0,144 |

| КТП – СП-5 | 324,633 | 0,261/2 | 53,5 | 2,207 |

| КТП – СП-5А | 319,574 | 0,261/2 | 54,5 | 2,179 |

| СП-5А – СП-5Б | 150,71 | 0,329 | 2 | 0,045 |

| КТП – СП-6 | 319,724 | 0,261/2 | 53,5 | 2,141 |

| СП-6 – СП-6А | 68,699 | 1,25 | 4,5 | 0,08 |

| КТП – СП-7 | 173,678 | 0,208 | 37,5 | 0,706 |

| СП-10Б – СП-10 | 147,402 | 0,261/2 | 17 | 0,145 |

| КТП – СП-10Б | 326,973 | 0,261/2 | 68,5 | 2,867 |

| КТП – СП-11 | 232,137 | 0,208/2 | 88,5 | 1,488 |

| КТП – СП-11А | 207,273 | 0,208 | 72,5 | 1,944 |

| СП-11А – СП-11Б | 145,351 | 0,208 | 17 | 0,224 |

| СП-12 – СП-11В | 78,863 | 0,894 | 2,5 | 0,042 |

| КТП – СП-12 | 255,188 | 0,261/2 | 100,5 | 2,562 |

| КТП – СП-13 | 236,39 | 0,208/2 | 112,5 | 1,961 |

| КТП – СП-14 | 206,377 | 0,261/2 | 116,5 | 1,943 |

| СП-14 – СП-14/1 | 141,227 | 0,447/2 | 17 | 0,227 |

| КТП – СП-15 | 280,518 | 0,261/2 | 108,5 | 3,343 |

| СП-15 – СП-15А | 102,63 | 0,447 | 2,5 | 0,035 |

| КТП – СП-15Б | 126,818 | 0,208 | 100,5 | 1,009 |

| КТП – СП-16 | 293,631 | 0,261/2 | 120,5 | 4,067 |

| КТП – СП-17 | 219,238 | 0,208/2 | 148,5 | 2,227 |

| СП-19 – СП-18 | 102,417 | 0,208 | 17 | 0,111 |

| КТП – СП-19 | 234,55 | 0,169 | 88,5 | 2,468 |

| СП-15Б – СП-20 | 79,652 | 0,208 | 37 | 0,146 |

| СП-25 – СП-21 | 162,434 | 0,261/2 | 17 | 0,176 |

| КТП – СП-25 | 281,356 | 0,261/2 | 84,5 | 2,619 |

| Итого | – | – | – | 41,253 |

Потери активной энергии в цеховых сетях, МВт·ч/год,

![]() ,

,

![]() .

.

Потери активной мощности в трансформаторах, кВт/год,

![]() ,

,

где n – количество трансформаторов, шт.;

ΔPх и ΔPк – потери активной мощности холостого хода и короткого замыкания одного трансформатора соответственно /4/, кВт;

![]() .

.

Потери реактивной мощности в трансформаторах, квар/год,

![]() ,

,

где ΔQх и ΔQк – потери реактивной мощности холостого хода и короткого замыкания одного трансформатора соответственно /4/, кВт;

![]() .

.

Потери активной энергии в трансформаторах, МВт·ч/год,

![]() ,

,

где Т0 – годовое число часов работы одного трансформатора, равное 8700, час;

τ – время максимальных потерь, час;

![]() .

.

Таблица 3.6 – Электробаланс механического цеха

| Потребность в энергии | Расход | Источники покрытия | Приход | ||||

| Р, кВт | Q,квар | W, МВт·ч | Р, кВт | Q,квар | W, МВтч | ||

| Технологи-ческое потребление | 968,55 | 1136,39 | 4164,769 | Собственное производство | – | 1101 | – |

| Освещение | 95,636 | 145,743 | 411,235 | Получено со стороны | 1117,813 | 248,492 | 4743,046 |

| Потери в цеховых сетях | 41,253 | – | 110,929 | ||||

| Потери в трансформа-торах | 12,373 | 67,359 | 56,113 | ||||

| Итого по цеху | 1117,8 | 1349,49 | 4743,046 | ||||

Сумма оплаты за потреблённую электроэнергию, тыс.руб/год,

![]() ,

,

где Рзаяв – величина заявленной цехом мощности в максимум системы, кВт;

Эпл – плановое потребление энергии, кВт·ч;

![]() .

.

Стоимость компенсирующих устройств на трансформаторной подстанции, тыс.руб/год,

![]() ,

,

где nКУ – количество компенсирующих устройств;

CКУ – стоимость одной конденсаторной установки, тыс.руб;

![]() .

.

Стоимость кабельных сетей цеха, тыс.руб/год,

![]() ,

,

где Скi – стоимость одного метра кабеля i-того сечения, руб/м;

Li – суммарная длина i-того сечения кабеля, м;

![]()

Стоимость проводов распределительной сети, тыс.руб/год,

![]() ,

,

где Сп – стоимость одного метра провода, руб/м;

Lп – длина проводов распределительной сети, м;

nп – количество проводов;

![]() .

.

Стоимость силовых пунктов цеха, тыс.руб/год,

![]() ,

,

где nСП – количество силовых пунктов;

CСП – стоимость одного силового пункта, тыс.руб;

![]() .

.

Стоимость щитков освещения, тыс.руб/год,

![]() ,

,

где nЩО – количество щитков освещения в цехе;

CЩО – стоимость одного щитка освещения, тыс.руб;

![]() .

.

Стоимость щитков групповой компенсации, тыс.руб/год,

![]() ,

,

где nЩК – количество щитков групповой компенсации;

CЩК – стоимость одного щитка групповой компенсации, тыс.руб;

![]() .

.

Стоимость кабелей осветительной сети, тыс.руб/год,

![]() ,

,

где Сосв – стоимость одного метра кабеля, руб/м;

Lосв – длина кабелей осветительной сети, м;

nосв – количество кабелей в осветительной сети;

![]() .

.

Стоимость светильников в цехе, тыс.руб/год,

![]() ,

,

где nсв – количество светильников;

Cсв – стоимость одного светильника, руб;

![]() .

.

Капитальные вложения в энергохозяйство цеха, тыс.руб/год,

![]() ,

,

где ККТП – стоимость комплектной трансформаторной подстанции, тыс.руб;

![]() .

.

Амортизационные отчисления, тыс.руб/год,

![]() ,

,

где αi – норма амортизации для i-того вида оборудования /9/, %;

Кi – капитальные вложения на оборудование, тыс.руб/год;

Прочие затраты, тыс.руб/год,

![]() ,

,

![]() .

.

Стоимость вспомогательных материалов, тыс.руб/год,

![]() ,

,

![]() .

.

Смета затрат по электрохозяйству цеха показана в таблице 3.7.

Из таблицы видно, что наибольший удельный вес по затратам имеют стоимость электроэнергии и стоимость вспомогательных материалов. Для снижения затрат на электрохозяйство следует обращать внимание на эти показатели. Для уменьшения потребления электроэнергии следует разрабатывать и внедрять мероприятия по её экономии. Для уменьшения затрат на вспомогательные материалы нужно приобретать оборудование, требующее малое их количество, а также приобретать современные, более качественные материалы и вести строгое нормирование на расходуемые материалы.

Таблица 3.7 – Смета затрат по электрохозяйству

| Наименование элемента | Абсолютное значение, тыс.руб/год | Удельный вес, % |

| Вспомогательные материалы | 1119.03 | 15.77 |

| Стоимость электроэнергии | 4807.57 | 67.74 |

| Годовой ФОТ персонала | 746.02 | 10.51 |

| Отчисления на социальные нужды | 287.96 | 4.06 |

| Амортизационные отчисления | 80.95 | 1.14 |

| Прочие затраты | 55.75 | 0.78 |

| Итого | 7097.28 | 100 |

3.8 Расчёт чистого дисконтированного дохода от установки на КТП компенсирующих устройств

Плата за реактивную энергию при отсутствии компенсации, тыс.руб/год,

![]() ,

,

где QКУ – суммарная мощность двух конденсаторных установок, квар;

![]() .

.

Амортизационные отчисления на конденсаторные установки, тыс.руб/год,

![]() ,

,

![]() .

.

Чистый дисконтированный доход от установки батарей конденсаторов, тыс.руб,

![]() ,

,

где Сt – денежные затраты, связанные с реализацией проекта, для батарей конденсаторов текущие затраты незначительны и ими можно пренебречь, т.е. принять их равными нулю;

Нпр – налог на прибыль, принимается равным 0,24, о.е.;

![]() .

.

Т.к. чистый дисконтированный доход больше нуля, то установка на подстанции компенсирующих устройств экономически оправдана.

3.9 Основные технико-экономические показатели системы электроснабжения механического цехаОсновные технико-экономические показатели системы электроснабжения цеха приводятся в таблице 3.8.

Таблица 3.8 – Основные технико-экономические показатели

| Показатель | Количественное значение |

| Численность промышленно-производственного персонала, чел | 22 |

| Годовое потребление электроэнергии, МВт·ч/год | 4743.046 |

| Капитальные затраты на энергохозяйство, тыс.руб | 1740.03 |

| Эффективный фонд рабочего времени, час | 1723 |

| Среднемесячная ЗП одного рабочего, тыс.руб | 2.83 |

| Годовые эксплуатационные расходы по электрохозяйству цеха, тыс.руб | 7097.28 |

| Стоимость потребляемой электроэнергии, руб/(кВт·ч) | 1.01 |

| ЧДД от установки КУ, тыс.руб | 1158.33 |

4 Расчёт системы отопления механического цеха 4.1 Определение расхода теплоты на отопление

Система отопления должна поддерживать внутреннюю температуру помещения на заданном уровне, т.е. возмещать потери тепла помещения через все его теплоограждающие конструкции.

План механического цеха с бытовыми отделениями показан на рисунке 4.1.

В качестве примера рассмотрим расчёт теплопотерь помещения цеха. Т.к. бетонный пол (П), расположенный на грунте, имеет коэффициент теплопроводности ![]() , то он считается неутеплённым. Потери тепла через неутеплённые полы вычисляют по зонам-полосам шириной 2м, параллельным наружным стенам.

, то он считается неутеплённым. Потери тепла через неутеплённые полы вычисляют по зонам-полосам шириной 2м, параллельным наружным стенам.

Площади зон полов, м2,

- первой зоны:

![]() ;

;

- второй зоны:

![]() ;

;

- третьей зоны:

![]() ;

;

- четвёртой зоны:

![]() .

.

Коэффициенты теплопередачи для зон полов, ![]() ,

,

![]() ,

,

где R – сопротивление теплопередаче /10/, ![]() ;

;

- первой зоны:

![]() ;

;

- второй зоны:

![]() ;

;

- третьей зоны:

![]() ;

;

- четвёртой зоны:

![]() .

.

Теплопотери через пол, Вт,

![]() ,

,

где tв и tн – расчётные температуры внутреннего и наружного воздуха /СНиП, приложение 8/, 0C;

n – коэффициент, зависящий от положения наружной поверхности ограждения по отношению к наружному воздуху /10/, о. е.;

![]() .

.

Наружная стена (Н.С.) состоит из 640 мм кирпичной кладки и 15 мм штукатурки из известково-песчаного раствора.

Сопротивление теплопередаче наружной стены, ![]() ,

,

![]() ,

,

гдеRв – термическое сопротивление тепловосприятию внутренней поверхности ограждения /10/, ![]() ;

;

δк.к. и δш – толщина кирпичной кладки и штукатурки соответственно, м;

λк.к. и λш – коэффициенты теплопроводности и штукатурной кладки соответственно /10/, ![]() ;

;

Rн – термическое сопротивление теплоотдачи наружной поверхности ограждения /10/, ![]() ;

;

![]() .

.

Коэффициент теплопередачи наружной стены, ![]() ,

,

![]() ,

,

![]() .

.

Теплопотери через наружную стену, Вт,

![]() ,

,

где F – площадь наружной стены, м2;

nдоб – коэффициент, учитывающий добавочные теплопотери, о.е.,

![]() ,

,

где Кор – коэффициент, учитывающий ориентацию ограждения /10/, %,

Квет – коэффициент, учитывающий ветровую нагрузку /10/, %,

Кн.д – коэффициент добавочных потерь для наружных дверей /10/, %,

![]() ;

;

![]() .

.

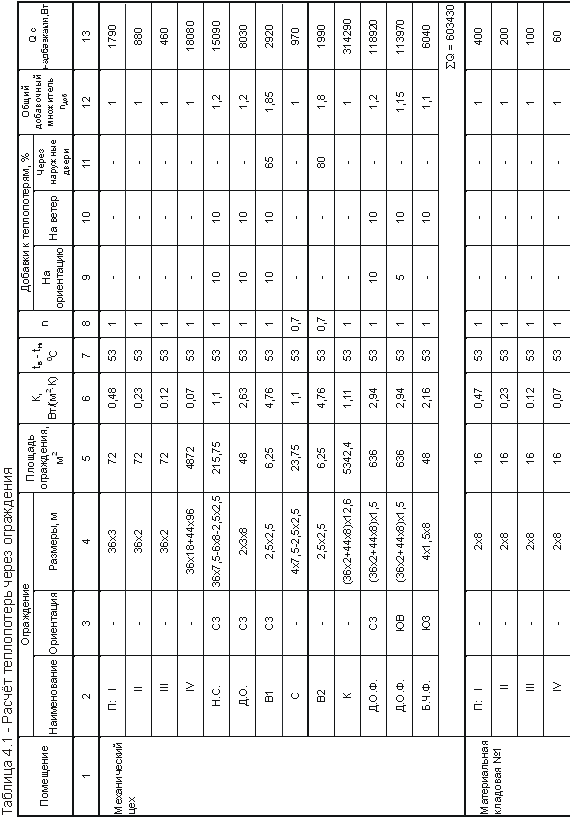

Аналогично рассчитываются теплопотери для остальных ограждений помещения механического цеха, а также теплопотери для бытовых отделений цеха. Все расчёты сводятся в таблицу 4.1.

В расчётах принимается:

- окна наружных стен имеют двойные раздельные переплёты (Д.О.);

- окна фонарей имеют двойные спаренные переплёты (Д.О.Ф.);

- боковая поверхность фонарей (Б.Ч.Ф.) состоит из 250 мм кирпичной кладки и 15 мм штукатурки;

- крыша (К) состоит из 220 мм железобетона, 40 мм минеральной ваты и 7 мм рубероида;

- наружные и внутренние двери и ворота одинарные (В).

Тепловыделения в помещении цеха, вследствие перехода механической энергии в тепловую, Вт,

![]() ,

,

где а – опытный коэффициент /10/, о.е.;

Руст – номинальная установленная мощность станков, кВт;

α – доля тепловыделения в цех для электропечи /10/, о.е.;

Рпеч – установленная мощность электропечи, кВт;

η – коэффициент одновременности работы электрооборудования, равный 0,33, о.е.;

![]() .

.

Тепловыделения осветительными приборами помещения цеха, кВт,

![]() ,

,

где Росв – мощность установленных осветительных приборов, кВт;

аосв – коэффициент, учитывающий вид осветительной арматуры /10/, о.е.;

![]() .

.

Тепловыделения от людей не учитываются, т.к. на одного рабочего приходится более 40 м3 объёма.

Расчётные теплопотери помещения цеха, Вт,

![]() ,

,

где Qпот – суммарные теплопотери помещения цеха, Вт;

![]() .

.

Аналогично определяются расчётные теплопотери для бытовых отделений цеха. Расчёты сводятся в таблицу 4.2.

Таблица 4.2 – Расчёт тепловой нагрузки на отопление

| Помещение | Руст, кВт | Qэл, Вт | Росв, кВт | Qосв, Вт | Qпот, Вт | Qот, Вт |

| Цех | 6323,725 5,3 | 522930 | 78 4,5 | 51300 | 603430 | 29200 |

| Материальная кладовая №1 | – | – | 0,72 | 650 | 9630 | 8980 |

| Материальная кладовая №2 | – | – | 1,12 | 1010 | 14440 | 13430 |

| ИРК №1 | – | – | 1,12 | 1010 | 14440 | 13430 |

| Материальная кладовая №3 | – | – | 1,12 | 1010 | 14440 | 13430 |

| Комната мастеров | – | – | 1,12 | 1010 | 12080 | 11070 |

| ИРК №2 | – | – | 1,12 | 1010 | 16890 | 15880 |

| Комната электриков | – | – | 0,72 | 650 | 12080 | 11430 |

Тепловой поток от открыто проложенного подающего трубопровода в помещении цеха, Вт,

![]() ,

,

где ![]() – площадь наружной поверхности трубы, м2;

– площадь наружной поверхности трубы, м2;

![]() ,

,

где d, l – наружный диаметр и длина трубопровода соответственно, м;

![]() ;

;

![]() – коэффициент теплопередачи трубы /10/,

– коэффициент теплопередачи трубы /10/, ![]() ;

;

tтр – средняя температура теплоносителя в трубопроводе, 0С;

η – коэффициент /10/, о.е.;

![]() .

.

Тепловой поток от открыто проложенного обратного трубопровода в помещении цеха, Вт,

![]() ,

,

где ![]() ;

;

![]() .

.

Тепловой поток подводок от подающего трубопровода к нагревательным приборам в помещении цеха, Вт,

![]() ,

,

где ![]() ;

;

n – количество подводок, шт;

![]() .

.

Тепловой поток подводок от нагревательных приборов к обратному трубопроводу в помещении цеха, Вт,

![]() ,

,

где ![]() ;

;

![]() .

.

Суммарный тепловой поток от трубопроводов в помещении цеха, Вт,

![]() ,

,

![]() .

.

В помещении механического цеха в качестве нагревательных приборов применяются чугунные радиаторы марки М–140.

Требуемая площадь поверхности нагрева приборов в помещении цеха, м2,

![]() ,

,

где β1 – коэффициент, учитывающий способ установки нагревательного прибора /10/, о.е.;

β2 – коэффициент, учитывающий остывание воды в трубопроводе /10/, о.е.;

![]() – коэффициент теплопередачи прибора /10/,

– коэффициент теплопередачи прибора /10/, ![]() ;

;

![]() – средняя температура теплоносителя в приборе, 0С,

– средняя температура теплоносителя в приборе, 0С,

![]() ,

,

tг и tо – расчётные температуры горячей и охлаждённой воды в приборе соответственно, 0С,

![]() ;

;

![]() .

.

Необходимое число секций чугунных радиаторов в помещении цеха

![]() ,

,

где ![]() – площадь поверхности нагрева одной секции /10/, м2;

– площадь поверхности нагрева одной секции /10/, м2;

![]() .

.

Таблица 4.3 – Расчёт количества отопительных приборов

| Помещение | Qот, Вт | Qтр, Вт | Fпр, м2 | n | nбат | nсекц |

| Цех | 29200 | 7610 | 37,1 | 146 | 16 | 10 |

| Материальная кладовая №1 | 8980 | 1050 | 13,6 | 54 | 4 | 14 |

| Материальная кладовая №2 | 13430 | 1610 | 20,3 | 80 | 6 | 14 |

| ИРК №1 | 13430 | 1610 | 20,3 | 80 | 6 | 14 |

| Материальная кладовая №3 | 13430 | 1610 | 20,3 | 80 | 6 | 14 |

| Комната мастеров | 11070 | 1390 | 16,6 | 65 | 4 | 17 |

| ИРК №2 | 15880 | 1960 | 23,9 | 94 | 6 | 16 |

| Комната электриков | 11430 | 830 | 18,2 | 72 | 4 | 18 |

Для установки в помещении принимаются 16 батарей по 10 секций в каждой. Общее число секций чугунных радиаторов при этом 160.

Аналогично рассчитывается количество отопительных приборов в бытовых отделениях. Результаты расчётов сводятся в таблицу 4.3.

План механического цеха с расположением трубопроводов и отопительных приборов показан на рисунке 4.3

4.2 Гидравлический расчёт системы водяного отопленияВ расчётах принимается, что средняя потеря давления составляет 100 Па на 1 м длины трубопровода.

Далее приводится расчёт кольца, проходящего в помещении механического цеха.

Общая длина трубопровода рассчитываемого кольца Σl = 145,4 м.

Схема системы отопления приведена на рисунке 4.4.

Располагаемое циркуляционное давление в системе, Па,

![]() ,

,

![]() .

.

Средняя потеря давления на трение, Па/м,

![]() ,

,

![]() .

.

Для каждого участка определяется расход теплоносителя.

Для первого и последнего участков расход будет одинаков, кг/ч,

![]() ,

,

где Q – тепловая нагрузка участка, Вт;

Δt – расчётный температурный перепад теплоносителя в системе отопления, 0С;

![]() .

.

Далее по /10, приложение 6/ по значениям ![]() и

и ![]() определяются диаметры труб, а также скорость теплоносителя ω и фактическое значение

определяются диаметры труб, а также скорость теплоносителя ω и фактическое значение ![]() по участкам циркуляционного кольца. Полученные данные заносятся в таблицу 4.4.

по участкам циркуляционного кольца. Полученные данные заносятся в таблицу 4.4.

По /10, приложение 4/ подсчитываются суммы коэффициентов местных сопротивлений на каждом расчётном участке. Все результаты заносятся в таблицу 4.4.

Таблица 4.4 – Расчёт трубопроводов системы водяного отопления

| № участка | Q, Вт | G, кг/ч | l, м | Диаметр трубы, мм | ω, м/с |

Па/м | ΔРл, Па | Σζ | ΔРм, Па | ΔРл+ΔРм, Па |

| Главное циркуляционное кольцо, проходящее через прибор 16 | ||||||||||

| 1 | 21600 | 740 | 39,3 | 25 | 0,38 | 85 | 3340,5 | 4,5 | 319,5 | 3660 |

| 2 | 18900 | 650 | 4 | 25 | 0,32 | 65 | 260 | 1 | 50,3 | 310,3 |

| 3 | 16200 | 555 | 5,6 | 25 | 0,28 | 60 | 336 | 5 | 193 | 529 |

| 4 | 13500 | 465 | 4 | 25 | 0,23 | 35 | 140 | 1 | 26,1 | 166,1 |

| 5 | 10800 | 370 | 5,6 | 20 | 0,3 | 80 | 448 | 7 | 309,4 | 757,4 |

| 6 | 8100 | 280 | 4 | 20 | 0,23 | 45 | 180 | 1 | 26,1 | 206,1 |

| 7 | 5400 | 185 | 5,6 | 15 | 0,28 | 95 | 532 | 7 | 270,2 | 802,2 |

| 8 | 2700 | 95 | 4,1 | 15 | 0,15 | 28 | 114,8 | 2,5 | 27,8 | 142,6 |

| 9 | 1350 | 45 | 0,2 | 15 | 0,06 | 4 | 0,8 | 6,5 | 11,5 | 12,3 |

| 10 | 1350 | 45 | 0,2 | 15 | 0,06 | 4 | 0,8 | 1 | 1,8 | 2,6 |

| 11 | 2700 | 95 | 4,1 | 15 | 0,15 | 28 | 114,8 | 4,5 | 50 | 164,8 |

| 12 | 5400 | 185 | 5,6 | 15 | 0,28 | 95 | 532 | 7 | 270,2 | 802,2 |

| 13 | 8100 | 280 | 4 | 20 | 0,23 | 45 | 180 | 1 | 26,1 | 206,1 |

| 14 | 10800 | 370 | 5,6 | 20 | 0,3 | 80 | 448 | 7 | 309,4 | 757,4 |

| 15 | 13500 | 465 | 4 | 25 | 0,23 | 35 | 140 | 1 | 26,1 | 166,1 |

| 16 | 16200 | 555 | 5,6 | 25 | 0,28 | 60 | 336 | 5 | 193 | 529 |

| 17 | 18900 | 650 | 4 | 25 | 0,32 | 65 | 260 | 1 | 50,3 | 310,3 |

| 18 | 21600 | 740 | 39,9 | 25 | 0,38 | 85 | 3391,5 | 5,5 | 390,5 | 3782 |

| Σ(ΔРл+ΔРм)1÷18 = 13306,5 | ||||||||||

| Малое циркуляционное кольцо, проходящее через прибор 1 | ||||||||||

| 19 | 2700 | 95 | 0,1 | 15 | 0,15 | 28 | 2,8 | 1,5 | 16,7 | 19,5 |

| 20 | 1350 | 45 | 0,2 | 15 | 0,06 | 4 | 0,8 | 6,5 | 11,5 | 12,3 |

| 21 | 1350 | 45 | 0,2 | 15 | 0,06 | 4 | 0,8 | 1 | 1,8 | 2,6 |

| 22 | 2700 | 95 | 0,1 | 15 | 0,15 | 28 | 2,8 | 3 | 33,3 | 36,1 |

| Σ(ΔРл+ΔРм)19÷22 = 70,5 | ||||||||||

Расчёт сумм коэффициентов местных сопротивлений приводится ниже.

Принимается, что проточный воздухосборник установлен в тепловом пункте и поэтому в расчётах не участвует.

Участок 1 (d = 25 мм): задвижка – ζ = 0,5; четыре поворота 900 – ζ = 4·1=4; Σζ = 4,5.

Участок 2 (d = 25 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 3 (d = 25 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1=4; Σζ = 5.

Участок 4 (d = 25 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 5 (d = 20 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1,5=6; Σζ = 7.

Участок 6 (d = 20 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 7 (d = 15 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1,5=6; Σζ = 7.

Участок 8 (d = 15 мм): тройник на проход – ζ = 1; поворот 900 – ζ = 1,5; Σζ = 2,5.

Участок 9 (d = 15 мм): тройник на ответвление – ζ = 1,5; кран двойной регулировки – ζ = 4; половина радиатора – ζ = 1; Σζ = 6,5.

Участок 10 (d = 15 мм): половина радиатора – ζ = 1; Σζ = 1.

Участок 11 (d = 15 мм): тройник на противоток – ζ = 3; поворот 900 – ζ = 1,5; Σζ = 4,5.

Участок 12 (d = 15 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1,5=6; Σζ = 7.

Участок 13 (d = 20 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 14 (d = 20 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1,5=6; Σζ = 7.

Участок 15 (d = 25 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 16 (d = 25 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1=4; Σζ = 5.

Участок 17 (d = 25 мм): тройник на проход – ζ = 1; Σζ = 1.

Участок 18 (d = 25 мм): тройник на проход – ζ = 1; четыре поворота 900 – ζ = 4·1=4; задвижка – ζ = 0,5; Σζ = 5,5.

Участок 19 (d = 15 мм): тройник на ответвление – ζ = 1,5; Σζ = 1,5.

Участок 20 (d = 15 мм): тройник на ответвление – ζ = 1,5; кран двойной регулировки – ζ = 4; половина радиатора – ζ = 1; Σζ = 6,5.

Участок 21 (d = 15 мм): половина радиатора – ζ = 1; Σζ = 1.

Участок 22 (d = 15 мм): тройник на противоток – ζ = 3; Σζ = 3.

В качестве примера приводится расчёт первого участка главного циркуляционного кольца, проходящего через прибор 16.

Линейное падение давления, Па,

![]() ,

,

где Rл – удельное падение давления, Па/м;

l – длина участка трубопровода, м;

![]() .

.

Далее по /10, приложение 5/ по значению скорости потока ω определяется значение динамического давления на участке Рд, Па,

Рд = 71.

Потери давления в местных сопротивлениях, Па,

ΔРм = Σζ · Рд,

ΔРм = 4,5 · 71=319,5.

Общие потери давления на участке 1, Па,

ΔР1 = ΔРл + ΔРм,

ΔР1 = 3340,5 + 319,5 = 3660.

Запас давления в кольце на неучтённые местные сопротивления и возможные неточности в монтаже системы отопления, %,

![]() ,

,

![]() .

.

Так как запас давления не превышает 10%, то диаметры трубопроводов считаются подобранными правильно.

Расчёт потерь давления в малом циркуляционном кольце, проходящем через прибор 1, производится аналогично. Исходные данные и результаты расчёта приводятся в таблице 4.4.

Общие потери давления в малом циркуляционном кольце, Па,

![]() ,

,

![]() ,

,

что значительно меньше располагаемого циркуляционного давления в системе.

Так как диаметры трубопроводов участков 19, 20, 21, 22 уменьшить нельзя (они минимальны), поэтому избыток располагаемого давления следует погасить краном двойной регулировки, установленным на подводе к нагревательному прибору 1.

Подводы к остальным приборам системы отопления также принимаются диаметром 15 мм.

Расчётная схема для системы отопления, проходящей через бытовые помещения, приводится на рисунке 4.5.

Общая длина трубопровода рассчитываемого кольца Σl = 161,4 м.

Располагаемое циркуляционное давление в системе, Па,

![]() ,

,

![]() .

.

Средняя потеря давления на трение, Па/м,

![]() ,

,

![]() .

.

Все остальные расчёты сводятся в таблицу 4.5.

Таблица 4.5 – Расчёт трубопроводов системы водяного отопления

| № участка | Q, Вт | G, кг/ч | l, м | Диаметр трубы, мм | ω, м/с |

Па/м | ΔРл, Па | Σζ | ΔРм, Па | ΔРл+ΔРм, Па |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Главное циркуляционное кольцо, проходящее через прибор 36 | ||||||||||

| 1 | 77600 | 2665 | 3 | 50 | 0,33 | 30 | 90 | 0,4 | 21,4 | 111,4 |

| 2 | 73630 | 2530 | 4 | 40 | 0,52 | 95 | 380 | 1 | 133,2 | 513,2 |

| 3 | 69660 | 2395 | 4 | 40 | 0,5 | 90 | 360 | 1 | 122,8 | 482,8 |

| 4 | 65720 | 2260 | 4 | 40 | 0,48 | 80 | 320 | 1 | 113,5 | 433,5 |

| 5 | 61780 | 2125 | 4 | 40 | 0,46 | 75 | 300 | 1 | 104,2 | 404,2 |

| 6 | 57840 | 1990 | 4 | 40 | 0,44 | 70 | 280 | 1 | 95,3 | 375,3 |

| 7 | 53900 | 1850 | 4 | 40 | 0,4 | 60 | 240 | 1 | 78,7 | 318,7 |

| 8 | 49960 | 1715 | 4 | 40 | 0,35 | 45 | 180 | 1 | 60,3 | 240,3 |

| 9 | 46020 | 1580 | 4 | 32 | 0,44 | 80 | 320 | 1 | 95,3 | 415,3 |

| 10 | 42080 | 1445 | 4 | 32 | 0,4 | 70 | 280 | 1 | 78,7 | 358,7 |

| 11 | 38140 | 1310 | 4 | 32 | 0,37 | 60 | 240 | 1 | 67,4 | 307,4 |

| 12 | 34200 | 1175 | 4 | 32 | 0,32 | 45 | 180 | 1 | 50,3 | 230,3 |

| 13 | 29360 | 1010 | 4 | 32 | 0,29 | 38 | 152 | 1 | 41,4 | 193,4 |

| 14 | 24520 | 845 | 12,8 | 32 | 0,25 | 28 | 358,4 | 5 | 153,8 | 512,2 |

| 15 | 19880 | 685 | 4 | 25 | 0,35 | 75 | 300 | 1 | 60,3 | 360,3 |

| 16 | 15240 | 525 | 4 | 25 | 0,27 | 45 | 180 | 1 | 35,9 | 215,9 |

| 17 | 10600 | 365 | 4 | 20 | 0,29 | 75 | 300 | 1 | 41,4 | 341,4 |

| 18 | 5300 | 180 | 4,1 | 15 | 0,27 | 95 | 389,5 | 2,5 | 89,8 | 479,3 |

| 19 | 2650 | 90 | 0,2 | 15 | 0,14 | 25 | 5 | 6,5 | 62,4 | 67,4 |

| 20 | 2650 | 90 | 0,2 | 15 | 0,14 | 25 | 5 | 1 | 9,6 | 14,6 |

| 21 | 5300 | 180 | 4,1 | 15 | 0,27 | 95 | 389,5 | 4,5 | 161,6 | 551,1 |

| 22 | 10600 | 365 | 4 | 20 | 0,29 | 75 | 300 | 1 | 41,4 | 341,4 |

| Продолжение таблицы 4.5 | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 23 | 15240 | 525 | 4 | 25 | 0,27 | 45 | 180 | 1 | 35,9 | 215,9 |

| 24 | 19880 | 685 | 4 | 25 | 0,35 | 75 | 300 | 1 | 60,3 | 360,3 |

| 25 | 24520 | 845 | 14 | 32 | 0,25 | 28 | 392 | 5 | 153,8 | 545,8 |

| 26 | 29360 | 1010 | 4 | 32 | 0,29 | 38 | 152 | 1 | 41,4 | 193,4 |

| 27 | 34200 | 1175 | 4 | 32 | 0,32 | 45 | 180 | 1 | 50,3 | 230,3 |

| 28 | 38140 | 1310 | 4 | 32 | 0,37 | 60 | 240 | 1 | 67,4 | 307,4 |

| 29 | 42080 | 1445 | 4 | 32 | 0,4 | 70 | 280 | 1 | 78,7 | 358,7 |

| 30 | 46020 | 1580 | 4 | 32 | 0,44 | 80 | 320 | 1 | 95,3 | 415,3 |

| 31 | 49960 | 1715 | 4 | 40 | 0,35 | 45 | 180 | 1 | 60,3 | 240,3 |

| 32 | 53900 | 1850 | 4 | 40 | 0,4 | 60 | 240 | 1 | 78,7 | 318,7 |

| 33 | 57840 | 1990 | 4 | 40 | 0,44 | 70 | 280 | 1 | 95,3 | 375,3 |

| 34 | 61780 | 2125 | 4 | 40 | 0,46 | 75 | 300 | 1 | 104,2 | 404,2 |

| 35 | 65720 | 2260 | 4 | 40 | 0,48 | 80 | 320 | 1 | 113,5 | 433,5 |

| 36 | 69660 | 2395 | 4 | 40 | 0,5 | 90 | 360 | 1 | 122,8 | 482,8 |

| 37 | 73630 | 2530 | 4 | 40 | 0,52 | 95 | 380 | 1 | 133,2 | 513,2 |

| 38 | 77600 | 2665 | 3 | 50 | 0,33 | 30 | 90 | 1,4 | 75 | 165 |

| Σ(ΔРл+ΔРм)1÷38 = 12828,2 | ||||||||||

| Пересчёт участков 1, 16, 23 и 38 | ||||||||||

| 1 | 77600 | 2665 | 3 | 40 | 0,55 | 110 | 330 | 0,5 | 74,4 | 404,4 |

| 16 | 15240 | 525 | 4 | 20 | 0,43 | 160 | 640 | 1 | 91,2 | 731,2 |

| 23 | 15240 | 525 | 4 | 20 | 0,43 | 160 | 640 | 1 | 91,2 | 731,2 |

| 38 | 77600 | 2665 | 3 | 40 | 0,55 | 110 | 330 | 1,5 | 223,1 | 553,1 |

| Σ(ΔРл+ΔРм) = 2419,9 | ||||||||||

| Малое циркуляционное кольцо, проходящее через прибор 1 | ||||||||||

| 39 | 3970 | 135 | 0,1 | 15 | 0,19 | 45 | 4,5 | 1,5 | 26,7 | 31,2 |

| 40 | 1985 | 70 | 0,2 | 15 | 0,11 | 17 | 3,4 | 6,5 | 39 | 42,4 |

| 41 | 1985 | 70 | 0,2 | 15 | 0,11 | 17 | 3,4 | 1 | 6 | 9,4 |

| 42 | 3970 | 135 | 0,1 | 15 | 0,19 | 45 | 4,5 | 3 | 53,4 | 57,9 |

| Σ(ΔРл+ΔРм)39÷42 = 140,9 | ||||||||||

Запас давления в главном циркуляционном кольце, проходящем через прибор 36, %,

![]() ,

,

![]() ,

,

что превышает требуемый запас 10%.

Диаметры труб 50 мм на наиболее загруженных участках 1 и 38 заменяются на 40 мм, а также диаметры труб 25 мм на участках 16 и 23 заменяются на 20 мм. При этом увеличивается скорость теплоносителя, потери давления на трение и в местах сопротивления.

Суммарные потери давления на этих участках становятся больше, чем в предыдущем случае, на 1711,7 Па. Поэтому окончательно

ΔР1÷38 = 12828,2 + 1711,7 = 14539,9 Па.

Теперь запас по давлению составляет

![]() ,

,

что удовлетворяет требуемому запасу.

Общие потери давления в малом циркуляционном кольце, проходящем через прибор 1, Па,

![]() ,

,

![]() .

.

Запас давления в малом циркуляционном кольце, проходящем через прибор 1, %,

![]() ,

,

![]() .

.

Т.е. избыток давления следует погасить краном двойной регулировки, установленным на подводе к нагревательному прибору 1.

Произведён выбор типа и расчёт количества отопительных приборов, а также выбор и расчёт диаметров трубопроводов системы отопления механического цеха с бытовыми отделениями. Для сооружения системы отопления и тепловых сетей принимаются чугунные радиаторы марки М–140 и трубы из стали 10.

5 Безопасность жизнедеятельности

Безопасность жизнедеятельности (БЖД) рассматривает вопросы безопасности труда на производстве, предупреждение производственного травматизма и профессиональных заболеваний, пожаров, взрывов. Изучаются вопросы производственной санитарии, основы электробезопасности и техники безопасности при монтаже и эксплуатации электроустановок, основы пожарной безопасности.

БЖД - наука о сохранении здоровья и безопасности человека в среде обитания. Данная наука призвана выявлять и идентифицировать опасные и вредные факторы, разрабатывать методы и средства защиты человека путем снижения опасных и вредных факторов до допустимых значений, вырабатывать меры по ликвидации последствий чрезвычайных ситуаций и стихийных бедствий.

Главной задачей БЖД является комплексный анализ источников и причин возникновения опасностей, прогнозирование и оценка их воздействия на человека в пространстве и во времени.

Повышенное внимание к проблеме БЖД во всех средах обитания объясняется целым рядом факторов. Одним из основных направлений обеспечения безопасности человека, помимо экологических аспектов и резкого роста вероятности несчастных случаев в быту, остается профилактика производственного травматизма. Важнейшими причинами, определяющими необходимость совершенствования сложившейся системы обеспечения безопасности жизнедеятельности на производстве, являются изменение содержания труда и условий его выполнения, что, в свою очередь сказывается на характере производственного травматизма.

Основными функциями БЖД являются:

- описание жизненного пространства его деление по значениям негативных факторов на основе анализа источников негативных воздействий, их взаимного расположения и режима действия, а также с учетом климатических, географических и других особенностей региона или зоны деятельности;

- формирование требований безопасности и экологичности к источникам негативных факторов назначение предельно допустимых выбросов (ПДВ), сбросов (ПДС), энергетических воздействий (ПДЭВ);

- организация мониторинга состояния среды обитания и инспекционного контроля источников негативных воздействий;

- разработка и использование средств экобиозащиты;

- реализация мер по ликвидации последствий аварий и других ЧС;

- обучение населения основам БЖД и подготовка специалистов всех уровней и форм деятельности к реализации требований безопасности и экологичности.

Изучение этих вопросов, является основным направлением практической деятельности науки БЖД, которая обеспечивает комфортное и безопасное взаимодействие человека со средой обитания.

Основные задачи, решаемые БЖД, являются: сохранение работоспособности и здоровья человека, выбор параметров состояния среды обитания и разработка мер защиты человека от выявленных опасностей, которая проводится с обязательным выбором таких мер, которые давали наибольший эффект защиты при оптимальных затратах на их реализацию. Обеспечением безопасности жизнедеятельности человека (рабочий, обслуживающий персонал) на производственных предприятиях занимается «охрана труда».

Охрана труда - это свод законодательных актов и правил, соответствующих им гигиенических, организационных, технических, и социально-экономических мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда (ГОСТ 12.0.002-80).

Охрана труда и здоровья трудящихся на производстве, когда особое внимание уделяется человеческому фактору, становится наиважнейшей задачей. При решении задач необходимо четко представлять сущность процессов и отыскать способы, устраняющие влияние на организм вредных и опасных факторов и исключающие по возможности травматизм и профессиональные заболевания. Осуществление мероприятий по снижению производственного травматизма и профессиональной заболеваемости, а также улучшение условий работы труда ведут к профессиональной активности трудящихся, росту производительности труда и сокращение потерь при производстве.

Таким образом, безопасность деятельности человека в среде обитания является объектом изучения научной дисциплины «Безопасность жизнедеятельности». Безопасность следует понимать как комплексную систему мер защиты человека и среды обитания от опасностей, формируемых конкретной деятельностью.

5.1 Подготовка персонала, допускаемого к работам в электроустановкахПроверка состояния здоровья работника проводится до приема его на работу, а также периодически, в порядке, предусмотренном Минздравом России. Совмещаемые профессии должны указываться администрацией организации в направлении на медицинский осмотр.

Работники, принимаемые для выполнения работ в электроустановках, должны иметь профессиональную подготовку, соответствующую характеру работы. При отсутствии профессиональной подготовки такие работники должны быть обучены (до допуска к самостоятельной работе) в специализированных центрах подготовки персонала (учебных комбинатах, учебно-тренировочных центрах и т. п.).

Профессиональная подготовка персонала, повышение его квалификации, проверка знаний и инструктажи проводятся в соответствии с требованиями государственных и отраслевых нормативных правовых актов по организации охраны труда и безопасной работе персонала.

В соответствии с «Правилами техники безопасности при электромонтажных и наладочных работах» руководитель организации обязан организовать для всех вновь принятых рабочих независимо от характера производства, квалификации и производственного стажа следующую систему обучения: вводный (общий) инструктаж, производственный инструктаж и инструктаж на рабочем месте (производственный).

Вводный инструктаж проводит инженер по технике безопасности в форме лекции-беседы в соответствии с «Программой и методикой вводного инструктажа», а для руководящих работников, инженерно-технических работников (ИТР) и учащихся — главный инженер организации.

Производственный инструктаж разделяют по видам и назначению: первичный — проводит руководитель (начальник участка, прораб, механик, мастер), в подчинение которого направлен вновь принятый работник; этот инструктаж дополняет вводный по вопросам безопасности работ в конкретных условиях;

на рабочем месте — проводит производитель работ (мастер) непосредственно там, где предстоит выполнять работу, и при каждом изменении характера или условий безопасности. При постоянных характере и условиях безопасности производства работ проводится периодический (повторный) инструктаж на рабочем месте через каждые 3 мес.;

внеочередной — для рабочих по безопасным приемам и методам работы. Проводится при изменении условий безопасности с переводом на другую работу или другой объект (цех); если имели место несчастные случаи и профзаболевания; при обнаруженных нарушениях правил техники безопасности. Кроме вводного и производственного инструктажа проводят до допуска к самостоятельной работе, но не позднее 3 мес. со дня поступления на работу обучение рабочих безопасным методам работы. Исключение составляют ранее обученные рабочие, имеющие об этом удостоверения и подтвердившие свои знания в комиссии по проверке знаний в данной организации.

Обучение рабочих безопасным методам работы производят в учебном комбинате (пункте) организации и совмещают с профессионально-техническим обучением или занятиями по повышению квалификации или на специальных курсах техники безопасности. В программу обучения обязательно включают вопросы оказания первой помощи при травмах, поражении электрическим током и т. п.

Обслуживание действующих электроустановок, проведение в них оперативных переключений, организация и выполнение ремонтных, монтажных или наладочных работ и испытаний должен осуществлять специально подготовленный электротехнический персонал.

Электротехнический персонал предприятия подразделяется на:

- административно-технический, организующий и принимающий непосредственное участие в оперативных переключениях, ремонтных, монтажных и наладочных работах в электроустановках; этот персонал имеет права оперативного, ремонтного или оперативно-ремонтного;

- оперативный, осуществляющий оперативное управление электрохозяйством предприятия, цеха, а также оперативное обслуживание электроустановок (осмотр, проведение работ в порядке текущей эксплуатации, проведение оперативных переключений, подготовку рабочего места, допуск и надзор за работающими);

- ремонтный, выполняющий все виды работ по ремонту, реконструкции и монтажу электрооборудования. К этой категории относится также персонал специализированных служб (испытательных лабораторий, служб автоматики и контрольно-измерительных приборов и т. д.), в обязанности которого входит проведение испытаний, измерений, наладки и регулировки электроаппаратуры и т.п.;

- оперативно-ремонтный — ремонтный персонал небольших предприятий (или цехов), специально обученный и подготовленный для выполнения оперативных работ на закрепленных за ним электроустановках;

- электротехнологический персонал производственных цехов и участков, не входящих в состав энергослужбы предприятия, осуществляющий эксплуатацию электротехнологических установок и имеющий группу по электробезопасности II и выше. В своих правах и обязанностях приравнивается к электротехническому и подчиняется в техническом отношении энергослужбе предприятия.

Электротехническому персоналу, имеющему группу по электробезопасности II—V включительно, предъявляются следующие требования:

- лица, не достигшие 18-летнего возраста, не могут быть допущены к работам в электроустановках;

- лица из электротехнического персонала не должны иметь увечий и болезней (стойкой формы), мешающих производственной работе;

- лица. из электротехнического персонала должны после соответствующей теоретической и практической подготовки пройти проверку знаний и иметь удостоверение на допуск к работам в электроустановках.

Персонал, обслуживающий электроустановки, должен пройти проверку знаний « Межотраслевых правил по охране труда (правил безопасности) при эксплуатации электроустановок » (МПОТЭЭ) и других нормативно-технических документов (правил и инструкций по технической эксплуатации, пожарной безопасности, пользованию защитными средствами, устройства электроустановок) в пределах требований, предъявляемых к соответствующей должности или профессии, и иметь соответствующую группу по электробезопасности в соответствии с приложением № 1 к МПОТЭЭ.

Проверку знаний рабочих проводят комиссии, назначаемые приказом или распоряжением. В состав ее входят: главный инженер или его заместитель (председатель), преподаватель, инженер по технике безопасности, представитель профсоюзной организации (не менее 3 чел.). Проверку знаний рабочих проводят ежегодно. Участие в этих проверках представителей органов надзора не обязательно.

Проверку знаний электромонтажного персонала организации с целью присвоения квалификационной группы по технике безопасности проводят комиссии с обязательным участием представителя энергонадзора или лица, имеющего квалификационную группу IV в электроустановках напряжением до 1000 В и группу V— выше 1000В.

Электромонтажный персонал организаций, несмотря на наличие квалификационной группы по технике безопасности, не приравнивается к электротехническому (эксплуатационному), и ему запрещается выполнять работы, относящиеся к эксплуатации электроустановок.

Работнику, прошедшему проверку знаний по охране труда при эксплуатации электроустановок, выдается удостоверение установленной формы (приложения № 2, 3 к МПОТЭЭ), в которое вносятся результаты проверки знаний.

Персонал обязан соблюдать требования МПОТЭЭ, инструкций по охране труда, указания, полученные при инструктаже.

Работники, обладающие правом проведения специальных работ, должны иметь об этом запись в удостоверении (приложение № 2 к МПОТЭЭ).

Под специальными работами, право на проведение которых отражается в удостоверении после проверки знаний работника, следует понимать:

верхолазные работы;

работы под напряжением на токоведущих частях: чистка, обмыв и замена изоляторов, ремонт проводов, контроль измерительной штангой изоляторов и соединительных зажимов, смазка тросов;

испытания оборудования повышенным напряжением (за исключением работ с мегаомметром).

Перечень специальных работ может быть дополнен указанием работодателя с учетом местных условий.

Работник, проходящий стажировку, дублирование, должен быть закреплен распоряжением за опытным работником. Допуск к самостоятельной работе должен быть также оформлен соответствующим распоряжением руководителя организации.

Во главе персонала, обслуживающего электроустановки предприятий (организаций), должно быть назначено лицо, ответственное за электрохозяйство (из числа ИТР электротехнического персонала), обязанное обеспечить выполнение « Правил технической эксплуатации электроустановок потребителей » (ПТЭЭП) и МПОТЭЭ.

Систематическую работу с электротехническим персоналом обязаны организовать и лично контролировать лица, ответственные за электрохозяйство предприятия, цеха, участка.

С этой целью должны быть организованы:

а) курсовое (групповое, индивидуальное) обучение по повышению квалификации;

б) изучение ПТЭЭП и МПОТЭЭ, «Правил устройства электроустановок», инструкций и других правил, относящихся к работе данных установок;

в) проведение противоаварийных тренировок на рабочих местах для обучения персонала наилучшим способам и приемам быстрого предупреждения и ликвидации неполадок и аварий;

г) инструктаж электротехнического персонала в соответствии с ГОСТ 12. 0. 004-79.

Каждый работник, если он не может принять меры к устранению нарушений ПТЭЭП и МПОТЭЭ, должен немедленно сообщить вышестоящему руководителю о всех замеченных им нарушениях и представляющих опасность для людей неисправностях электроустановок, машин, механизмов, приспособлений, инструмента, средств защиты и т. д.

5.3 Влияние шума на персонал и мероприятия по его снижениюШум — это беспорядочное сочетание звуков различной частоты и интенсивности (силы), возникающих при механических колебаниях в твердых, жидких и газообразных средах. Шум отрицательно влияет на организм человека, и в первую очередь на его центральную нервную и сердечнососудистую системы. Длительное воздействие шума снижает остроту слуха и зрения, повышает кровяное давление, утомляет центральную нервную систему, в результате чего ослабляется внимание, увеличивается количество ошибок в действиях работающего, снижается производительность труда. Воздействие шума приводит к появлению профессиональных заболеваний и может явиться также причиной несчастного случая.

Источниками шума на машиностроительных предприятиях являются: производственное оборудование (станочное, кузнечно-прессовое и т. п.); энергетическое оборудование, компрессорные и насосные станции, вентиляторные установки, трансформаторные подстанции; продукция предприятия — при ее испытаниях на стендах (двигатели внутреннего сгорания, авиационные двигатели, компрессоры и т. п.).

В зависимости от физической природы возникающего шума они подразделяются на источники механического, аэродинамического, электромагнитного и гидродинамического шума. Снижение шума на рабочих местах должно достигаться прежде всего за счет акустического совершенствования машин—улучшения их шумовых характеристик.

Производственный шум является одним из существенных факторов при обработке металлов. Так, токарно-револьверные станки и автоматы, предназначенные для обработки деталей сложной конфигурации и требующие применения различного режущего инструмента, генерируют шум с уровнем интенсивности 82-99 дБ и максимумом звуковой энергии в диапазоне частот 250-4000 Гц. При этом уровни интенсивности шума автоматных станков выше, чем револьверных, и превышают допустимый в высокочастотной области спектра. В связи с этим у рабочих механических цехов возможны появления шумового поражения – влияние на слух, общее действие на нервную, сердечнососудистую системы.

Органы слуха человека воспринимают звуковые волны с частотой 16... 20 000 Гц. Колебания с частотой ниже 16 Гц (инфразвук) и выше 20 000 Гц (ультразвук) не вызывают слуховых ощущений, но оказывают биологическое воздействие на организм.

Звуковые колебания различных частот при одинаковых уровнях звукового давления по-разному воздействуют на органы слуха человека. Наиболее благоприятно воздействие звуков более высоких частот.

По частоте шумы подразделяются на низкочастотные (максимум звукового давления в диапазоне частот ниже 400 Гц), среднечастотные (400... 1000 Гц) и высокочастотные (свыше 1000 Гц).

По характеру спектра шум подразделяется на широкополосный с непрерывным спектром шириной более одной октавы и тональный, в спектре которого имеются выраженные дискретные тона.

По временным характеристикам шум подразделяется на постоянный и непостоянный (колеблющийся во времени, прерывистый, импульсный).

Постоянным считается шум, уровень которого за восьмичасовой рабочий день изменяется во времени не более чем на 5 дБА, непостоянным —более чем на 5 дБА. ГОСТ 12. 1. 003—83 «Шум, общие требования безопасности» и санитарными нормами допустимых уровней шума на рабочих местах (СН 3223-85) устанавливает предельно-допустимые условия постоянного шума на рабочих местах, при которых шум, действуя на работающего в течение восьмичасового рабочего дня, не приносит вреда здоровью. Нормирование ведется в октавньх полосах частот со среднегеометрическими частотами 63, 125, 250, 500, 1000, 2000, 4000, 8000 Гц.

В качестве общей характеристики шума на рабочих местах применяется оценка уровня звука в дБА, представляющая собой среднюю величину частотных характеристик звукового давления. Характеристикой непостоянного шума на рабочих местах является интегральный параметр - эквивалентный уровень звука в дБА.

Для измерения на рабочих местах уровней шума в октавных полосах частот и общего уровня шума применяют различные типы шумоизмерительной аппаратуры. Наибольшее распространение получили шумомеры, состоящие из микрофона, воспринимающего звуковую энергию и преобразующего ее в электрические сигналы, усилителя, корректирующих фильтров, детектора и стрелочного индикатора со шкалой, измеряемой в децибелах.

Производственный шум нарушает информационные связи, что вызывает снижение эффективности и безопасности деятельности человека, так как высокий уровень шума мешает услышать предупреждающий сигнал опасности. Кроме того, шум вызывает обычную усталость. При действии шума снижаются способность сосредоточения внимания, точность выполнения работ, связанных с приемом и анализом информации, и производительность труда. При постоянном воздействии шума работающие жалуются на бессонницу, нарушение зрения, вкусовых ощущений, расстройство органов пищеварения и т. д. У них отмечается повышенная склонность к неврозам. Энергозатраты организма при выполнении работы в условиях шума больше, т. е. работа оказывается более тяжелой. Шум, отрицательно воздействуя на слух человека, может вызвать три возможные исхода: временно (от минуты до нескольких месяцев) снизить чувствительность к звукам определенных частот, вызвать повреждение органов слуха или мгновенную глухоту. Уровень звука в 130 дБ вызывает болевое ощущение, а в 150 дБ приводит к поражению слуха при любой частоте.

Пределы действия (ПДУ) шума на человека гарантируют, что остаточное понижение слуха после 50 лет работы у 90 % работающих будет менее 20 дБ, т. е. ниже того предела, когда это начинает мешать человеку в повседневной жизни. Потеря слуха на 10 дБ практически не замечается. Предельные уровни шума при воздействии в течение 20 мин следующие:

Частота, Гц . . . . . . . . . . . . . . . . 1—7 8—11 12—20 20—100

Предельные уровни шума, дБ. 150 145 140 135

Инфразвуком принято называть колебания с частотой ниже 20 Гц, распространяющиеся в воздушной среде.

Источниками инфразвука могут быть средства наземного, воздушного и водного транспорта, пульсация давления в газовоздушных смесях (форсунки большого диаметра), компрессоры, мощные вентиляционные системы и системы кондиционирования.

Исследования, проведенные в условиях производства, свидетельствуют, что в случае резко выраженного инфразвука относительно небольших уровней, например 95 и 100 дБ при общем уровне шума 60 дБ (А), отмечаются жалобы на раздражительность, головную боль, рассеянность, сонливость, головокружение. В то же время при наличии интенсивного широкополосного шума даже с достаточно высокими уровнями инфразвука указанные симптомы не появляются. Этот факт вероятнее всего связан с маскировкой инфразвука шумом звукового диапазона.

Ультразвуком принято считать колебания свыше 20 кГц, распространяющиеся как в воздухе, так и в твердых средах. Это обусловливает контакт его с человеком через воздух и непосредственно от вибрирующей поверхности (инструмента, аппарата и других возможных источников). Наиболее распространенные уровни звукового и ультразвукового давлений на рабочих местах на производстве—90...120 дБ. Пороги слухового восприятия высокочастотных звуков и ультразвуков составляют на частоте 20 кГц — 110 дБ, на 30 кГц —до 115 дБ и на 40 кГц —до 130 дБ. Принимая во внимание эти данные и учитывая, что низкочастотные ультразвуки (до 50 кГц) значительно больше, чем высокочастотные шумы, затухают в воздухе по мере удаления от источника колебаний, можно предположить их относительную безвредность для человека, тем более, что на границе сред «кожа и воздух» происходит крайне незначительное поглощение падающей энергии порядка 0, 1 %. В то же время ряд исследований свидетельствует о возможности неблагоприятного действия ультразвука через воздух. Наиболее ранние неблагоприятные субъективные ощущения отмечались у рабочих, обслуживающих ультразвуковые установки, —головные боли, усталость, бессонница, обострение обоняния и вкуса, которые в более поздние сроки (через 2 г.) сменялись угнетением перечисленных функций. У рабочих, обслуживающих ультразвуковые промышленные установки, выявлены нарушения в вестибулярном анализаторе. Ультразвук может воздействовать на работающих через волокна слухового нерва, которые проводят высокочастотные колебания, и специфически влиять на высшие отделы анализатора, а также вестибулярный аппарат, который тесно связан со слуховым органом.

Допустимые уровни высокочастотных звуков и ультразвуков следующие:

l/3-октавные среднегеометрические частоты, кГц 12,5 16 20 25 31, 5-100

Допустимые уровни звукового давления, дБ. . . . 80 90 100 105 110

Высокочастотный ультразвук практически не распространяется в воздухе и может оказывать воздействие на работающих только при контактировании источника ультразвука с поверхностью тела.

Низкочастотный ультразвук, напротив, оказывает на работающих общее действие через воздух и локальное за счет соприкосновения рук с обрабатываемыми деталями, в которых возбуждены ультразвуковые колебания.

Длительная работа с интенсивным ультразвуком при его контактной передаче на руки может вызывать поражение периферического нервного и сосудистого аппарата (вегетативные полиневриты, парезы пальцев). При этом степень выраженности изменений зависит от времени контакта с ультразвуком и может усиливаться под влиянием неблагоприятных сопутствующих факторов производственной среды.

Для снижения шума в производственных помещениях применяют различные методы: уменьшение уровня шума в источнике его возникновения; звукопоглощение и звукоизоляция; установка глушителей шума; рациональное размещение оборудования; применение средств индивидуальной защиты.

Наиболее эффективным средством снижения шума является замена шумных технологических операций на малошумные, однако, этот путь борьбы не всегда возможен, поэтому большое значение имеет снижение его в источнике возникновения. Шум механизмов возникает вследствие упругих колебаний как всего механизма, так и отдельных его деталей. Причины возникновения шума — механические, аэродинамические и электрические явления, определяемые конструктивными и технологическими особенностями оборудования, а также условиями эксплуатации. В связи с этим различают шумы механического, аэродинамического и электрического происхождения. Для уменьшения механического шума необходимо своевременно проводить ремонт оборудования, заменять ударные процессы на безударные, шире применять принудительное смазывание трущихся поверхностей, применять балансировку вращающихся частей.

Значительное снижение шума достигается при замене подшипников качения на подшипники скольжения (шум снижается на 10... 15 дБ), зубчатых и цепных передач клиноременными и зубчатоременными передачами, металлических деталей — деталями из пластмасс.

Снижение аэродинамического шума можно добиться уменьшением скорости газового потока, улучшением аэродинамики конструкции, звукоизоляции и установкой глушителей. Электромагнитные шумы снижают конструктивными изменениями в электрических машинах.

Широкое применение получили методы снижения шума на пути его распространения посредством установки звукоизолирующих и звукопоглощающих преград в виде экранов, перегородок, кожухов, кабин и др. Физическая сущность звукоизолирующих преград состоит в том, что наибольшая часть звуковой энергии отражается от специально выполненных массивных ограждений из плотных твердых материалов (металла, дерева, пластмасс, бетона и др.) и только незначительная часть проникает через ограждение. Уменьшение шума в звукопоглощающих преградах обусловлено переходом колебательной энергии в тепловую благодаря внутреннему трению в звукопоглощающих материалах. Хорошие звукопоглощающие свойства имеют легкие и пористые материалы (минеральный войлок, стекловата, поролон и т. п.).

Средства защиты от шума, применяемые на машиностроительных предприятиях, подразделяются на средства коллективной защиты (СКЗ) и индивидуальной защиты (СИЗ).

Средствами индивидуальной защиты от шума являются ушные вкладыши, наушники и шлемофоны. Эффективность индивидуальных средств защиты зависит от используемых материалов, конструкции, силы прижатия, правильности ношения. Ушные вкладыши вставляют в слуховой канал уха. Их изготовляют из легкого каучука, эластичных пластмасс, резины, эбонита и ультратонкого волокна. Они позволяют снизить уровень звукового давления на 10.., 15 дБ. В условиях повышенного шума рекомендуется применять наушники, которые обеспечивают надежную защиту органов слуха. Так, наушники ВЦНИОТ снижают уровень звукового давления на 7... 38 дБ в диапазоне частот 125... 8000 Гц. Для предохранения от воздействия шума с общим уровнем 120 дБ и выше рекомендуется применять шлемофоны, которые герметично закрывают всю околоушную область и снижают уровень звукового давления на 30... 40 дБ в диапазоне частот 125... 8000 Гц.

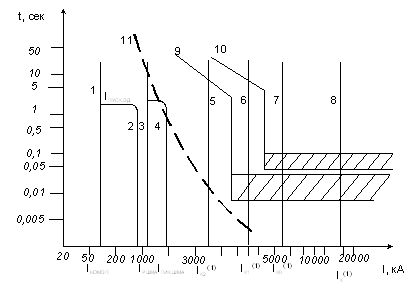

Классификация средств коллективной защиты от шума представлена на рис. 4.4. Акустические в свою очередь подразделяются на средства звукоизоляции, звукопоглощения и глушители.

Рисунок 5.4 – Средства коллективной защиты от шума на пути его распространения

Заключение

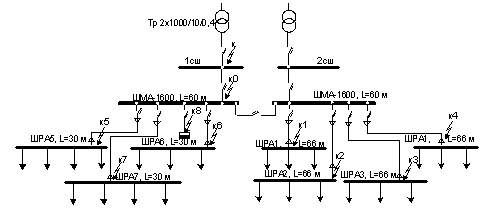

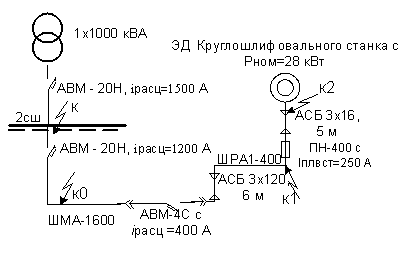

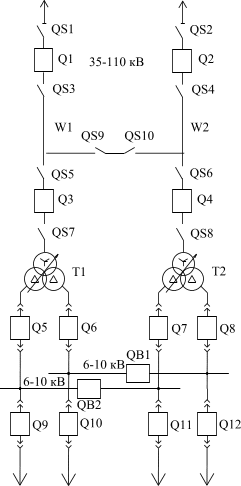

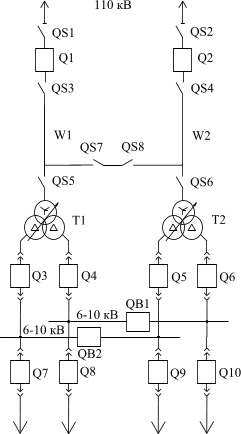

В данном курсовом проекте было спроектировано внутреннее электроснабжение механического цеха. По результатам расчёта электрических нагрузок была выбрана трансформаторная подстанция с двумя трансформаторами ТМЗ-1000/6, а также проведена компенсация реактивной мощности. Из двух вариантов схемы электроснабжения был выбран оптимальный, и для этого варианта произведён выбор оборудования и расчёт основных технико-экономических показателей. Для проведения планово-предупредительных ремонтов произведён выбор обслуживающего и ремонтного персонала цеха.

Для отопления цеха были выбраны чугунные радиаторы.

Были рассмотрены вопросы подготовки персонала, допускаемого к работам в электроустановках, а также мероприятия по уменьшению влияния шума на персонал цеха.

Библиографический список источников информации

1. Справочник по проектированию электроснабжения/ Под ред. Ю.Г. Барыбина и др. - М.: Энергоатомиздат, 1990 - С. 576.

2. Справочная книга для проектирования электрического освещения /Под ред. Кнорринга Г.М. - Л.: Энергия, 1976.

3. Правила устройства электроустановок. - СПб.: Издательство ДЕАН, 2001 – 928с.

4. Электроснабжение промышленных предприятий. Методические указания к курсовому проектированию. Киров, 2000.

5. Прайс-лист “Кристалл-Электро ” , 2002.

6. ГОСТ 28249–93. Короткие замыкания в электроустановках, методы расчёта в электроустановках переменного тока напряжением до 1 кВ.

7. Методические указания к выполнению экономической части дипломного проекта и курсовой работы по дисциплине “Экономика и организация электроснабжения”. Киров, 2001

8. Синягин Н.Н., Афанасьев Н.А., Новиков С.А. Система планово-предупредительно-го ремонта оборудования и сетей промышленной энергетики. – М.: Энергия, 1978г.

9. Действующие страховые взносы в ФСС РФ в части обязательного страхования от несчастных случаев.

10. Шестаков И.В., Вихарев А.П. Тепловая часть энергетических установок /Учебное пособие. – Горький, 1990.

11. Безопасность жизнедеятельности. / Под ред. С.В. Белова . – М.: Высшая школа, 2001.

12. Соломенцева Ю.М. Методы и средства обеспечения безопасности труда в машиностроении. – М.: Высшая школа, 2000.

13. Справочник по технике безопасности. / Под ред. П.А. Долина. – М.: Энергоатомиздат, 1985.

Похожие работы

... оказывают влияние такие факторы, как степень ответственности электроприемников, режим их работы и размещение на территории цеха. Цеховые сети промышленного предприятия выполняется на напряжение до 1 кВ (наиболее распространенным является напряжение 0,38 кВ). При проектировании системы электроснабжения необходимо правильно установить характер среды, которая оказывает решающее влияние на степень ...

... - 8 25 22,666 12912 40350 Рис. 6. Картограмма электрических нагрузок точкой А на картограмме обозначим координаты центра электрических нагрузок завода. Выбор рационального напряжения При проектировании систем электроснабжения промышленных предприятий важным вопросом является выбор рациональных напряжений для схемы, поскольку их значения определяют параметры линий электропередачи и ...

... 8729;Ucp∙Ino, MBA Iпо Iпt iу К-1 115 25,1 25,1 61,06 5000 К-2 115 19,1 19,1 45,91 3803,57 К-3 10,5 8,79 8,79 20 159,92 К-4 0,4 25,92 25,92 56084 17,95 6. Выбор электрооборудования системы электроснабжения предприятия 6.1 Выбор трансформаторов собственных нужд главной понизительной подстанции Приемниками собственных нужд подстанции являются ...

... питания при условии, что перерыв электроснабжения, необходимый для замены поврежденного элемента СЭС, не превышает 1 суток. Все электроприемники электромеханического цеха можно отнести ко 2 категории надежности электроснабжения, кроме точильно-шлифовальных станков, которые относятся к 3 категории. При проектировании системы электроснабжения необходимо правильно установить характер среды, ...

0 комментариев