Навигация

2 РАСЧЕТ НАГРЕВА МЕТАЛЛА

Тепловой расчет нагрева металла в индукционной печи произведен по методике, изложенной в работе [1].

Заданы: наружный диаметр заготовки D2=0,4м; длина заготовки l=1,05м; масса заготовки m=260кг; сплав АД33; частота тока f=50Гц.

Время нагрева металла t найдем по формуле

,

,

где Т0 – температура на поверхности слитка, 0С;

Tц – температура в центре слитка, 0С;

R2 – радиус слитка, м;

![]() R2 2 – критерий Фурье;

R2 2 – критерий Фурье;

![]() - коэффициент температуропроводности, м2/с;

- коэффициент температуропроводности, м2/с;

λ – коэффициент теплопроводности,Вт/м∙К;

с – удельная теплоемкость, Дж/кг∙К;

γ – плотность металла, кг/м3.

![]() R2 – относительная глубина активного слоя;

R2 – относительная глубина активного слоя;

![]() R2 – относительная координата точки, на наружной поверхности

R2 – относительная координата точки, на наружной поверхности ![]() , на оси (в центре) слитка

, на оси (в центре) слитка ![]() .

.

![]() - глубина проникновения тока находится по формуле

- глубина проникновения тока находится по формуле

![]()

![]() ,

,

где f – частота тока, Гц;

ρ – удельное электросопротивление, Ом∙м;

μ – магнитная проницаемость.

Температура прессования алюминиевого сплава АД33 находится в интервале 440 – 490 0С. Температура поверхности слитка То= 4900С. Перепад температур между наружной и внутренней поверхностями заготовки в практике допускается ![]() Т=200С. Тогда Тц=4700С.

Т=200С. Тогда Тц=4700С.

Отношение Т0/Тц=1,04.

Для алюминиевых сплавов ρ=0,03∙10-6 Ом∙м [2], μ=1, частота тока в индукторе f=50Гц. Тогда глубина проникновения тока

![]()

![]() 0,0123м.

0,0123м.

α= 1-0,0123/0,1375=0,9.

Задаемся τ=0,2.

Согласно [1, табл. П-3]определим значение функций

S(0,9;1;0,2)=0,1013; S(0,9;0;0,2)= - 0,1237.

Следовательно Т0/Тц=(0,2+0,1013)/(0,2-0,1250)=3,9.

Значит τ>0,2.

При τ>0,2 имеем

,с.

,с.

S(0,9;1)=0,04, S(0.9;0)= - 0,05 [1, стр.236].

Для алюминиевых сплавов при температуре 5000С λ=188,3Вт/м∙К, с=1047Дж/кг∙К, γ=2710кг/м3 [2]. Тогда ![]() 6,6∙10-5 м2/с. 0,22

6,6∙10-5 м2/с. 0,22

Время нагрева металла составит

![]() с.

с.

Зная время нагрева, можно определить среднюю полезную мощность через теплосодержание заготовки

![]() , Вт ,

, Вт ,

где m - масса слитка, m=260кг;

c – удельная теплоемкость, с=1047Дж/кг∙К;

Tср – средняя по сечению температура слитка, Tср=4600С (733К).

![]() =91615 Вт = 91,6кВт.

=91615 Вт = 91,6кВт.

Удельная полезная мощность

![]()

![]() ,

,

![]() Вт/м2.

Вт/м2.

3 КОНСТРУКТИВНЫЙ И ТЕПЛОТЕХНИЧЕСКИЙ РАСЧЕТЫ

Для расчета индуктора заданы: наружный диаметр заготовки D2=0,4м; длина заготовки l=1,05м; масса заготовки m=260кг; частота тока f=50Гц; напряжение, подводимое к индуктору Ри=750 кВт.

Расчет индуктора произведем по методике, изложенной в [1].

1. Внутренний диаметр индуктора Dи выбирается из соотношения Dи/ Dн=1,2÷2,5; Dи =0,33÷0,69м.

Принимаем диаметр индуктора Dи=0,52м.

2.Внутренний диаметр тепловой изоляции Dиз выбираем из соотношения Dиз - Dн>0,01м.

Принимаем Dиз=0,4м.

3.Длина индуктора определяется по формуле

lи=nl+(1…1,5) Dи ,

где n – количество заготовок одновременно нагреваемых в индукторе , n=t/t0,

t0 – темп выдачи заготовок, примем 700с.

n=2178/700=3,1.

Число заготовок примем n=3, тогда

lи=3∙1,05+0,5=4м.

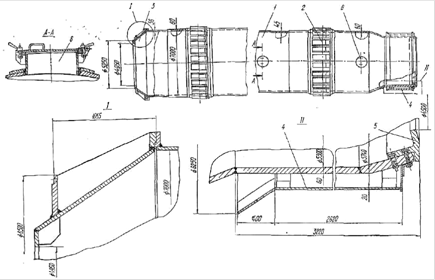

Изготовление индуктора такой длины нерационально, поэтому индуктор выполним состоящим из 3 секций, соединенных в один блок. Длина одной секции составит l1=1,33м.

При выбранном темпе выдачи заготовок производительность печи будет равна П=3600/700=5шт/ч (1300кг/ч).

4.Тепловые потери через стенку изолирующего слоя определяем по формуле

Δ ,

,

где λ- коэффициент теплопроводности материала тепловой изоляции;

tвн – температура внутренней стороны изолирующего цилиндра;

tнар – температура наружной стороны изолирующего цилиндра.

В качестве теплоизолирующего материала выберем асбест. Коэффициент теплопроводности асбеста λ=0,24Вт/м∙К [2].

Температура внутренней стороны изолирующего цилиндра равна конечной температуре слитка tвн=4700С. А температура его наружной стороны приблизительно равна температуре индуктирующего провода, который прилегает к изолирующему цилиндру tнар=600С.

Δ![]() кВт

кВт

5.Полная мощность, выделяемая в индукторе для нагрева 3 заготовок

P=Pт∙n+ΔPт

P=91,6∙3+8=282,8 кВт.

6.Термический к.п.д. определяется по формуле

ηt = ![]()

![]() ,

,

ηt = ![]() .

.

Электрический к.п.д. определяется по формуле

ηэ = ![]()

![]() ,

,

где Ри – мощность подведенная к индуктору, она задана и равна Ри =750 кВт.

ηэ = ![]()

![]()

Полный к.п.д. индуктора равен

η= ηt∙ ηэ ,

η = 0,97∙0,38=0,37

7, Индуктор нагревается током, проходящим по нему, и теплом, теряемым нагреваемыми заготовками через тепловую изоляцию. Полное количество тепла, нагревающего индуктор

![]() ,

,

ΔP=91,6∙3(1/0,37-1)=467,2 кВт.

Тепловой баланс индуктора представлен в табл.2.

Таблица 2

Тепловой баланс индуктора

| Статьи | Приход | Статьи | Расход | ||

| кВт | % | кВт | % | ||

| Мощность, подводимая к индуктору | 750 | 100 | Нагрев слитков | 282,8 | 37,7 |

| Нагрев индуктора током | 459,2 | 61,2 | |||

| Потери тепла через стенку изолирующего цилиндра | 8 | 1,1 | |||

| Итого | 750 | 100 | Итого | 750 | 100 |

Похожие работы

... слитками. В настоящее время технология производства стали в электросталеплавильном цехе ОАО "Металлургический завод им. А.К.Серова" представлена следующей схемой: выплавка полупродукта стали в дуговой сталеплавильной печи с системой "Данарк", легирование и присадка шлакообразующих в сталеразливочном ковше при выпуске металла из печи, внепечная обработка на установке ковш-печь и вакууматоре типа ...

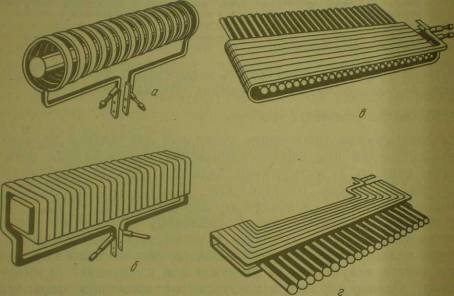

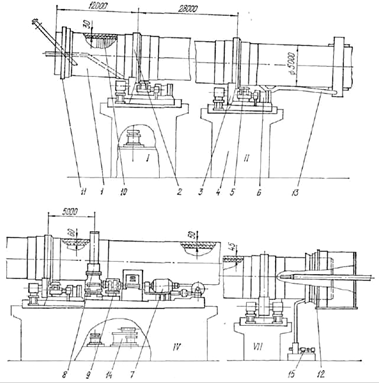

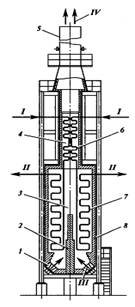

... и лент – овальные, для нагрева кольцевых заготовок (бандажи колес) – индукторы с замкнутым магнитопроводом аналогично принципу работы индукционных канальных печей, при нагреве листового материала – индукторы с поперечным магнитным полем. В индукционных нагревательных установках заготовки перемещают толкателем с кривошипным (в кузнечных нагревателях типа КИН-К), реечным, гидравлическим или ...

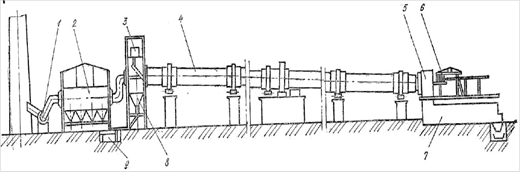

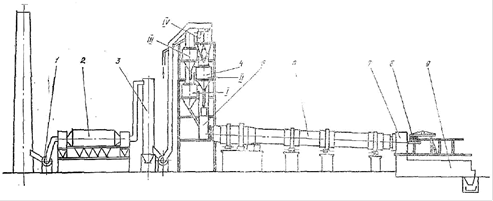

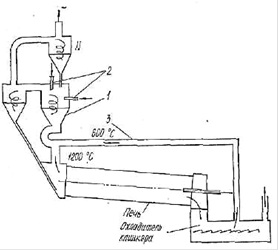

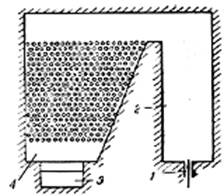

ся до температури 70...90 °С. Пічний агрегат сухого способу виробництва (мал.2) складається з печі, що обертається, 6, системи теплообмінників 4, завантажувальної головки 5, зволожувача S, електрофільтрів 2, димососів 1, розвантажувальної головки 7, пристрої для спалювання палива 8, охолоджувача клінкеру 9. Агрегат оснащений станцією циркуляційного мастила вузлів печі, а також комплексом ...

... их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500°С). В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рисунок 3.2). Беспламенные панельные горелки 1 расположены пятью рядами в каждой фронтальной стене камеры радиации. ...

0 комментариев