Навигация

Повторно-кратковременный режим работы

11.3 Повторно-кратковременный режим работы

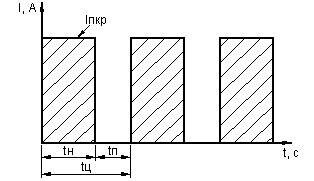

Рисунок 1.12 – Изменение тока во времени при ПКР

![]()

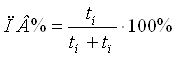

Данный режим характеризуется продолжительностью включения, которая, как правило, исчисляется в % :

(физический смысл)

(физический смысл)

Зная частоту включения-отключения в час Z можно определить время цикла

![]() , с

, с

Зная ПВ можно легко определить время ![]() , потом и время паузы

, потом и время паузы ![]() . В соответствии с ГОСТ 12434-96 устанавливаются предпочтительные значения ПВ для аппаратов до 1000 В: 15%, 25%, 40%, 60%, 80%.

. В соответствии с ГОСТ 12434-96 устанавливаются предпочтительные значения ПВ для аппаратов до 1000 В: 15%, 25%, 40%, 60%, 80%.

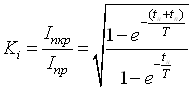

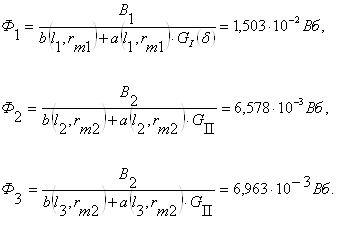

Как и в кратковременном режиме, для ПКР принимается условие

![]()

Расчёт токоведущих частей в этом режиме можно производить по аналогии, как и для кратковременного режима, т.е. определяется коэффициент перегрузки по току

По известному коэффициенту ![]() определяется эквивалентный ток продолжительного режима , по которому и рассчитывается сечение проводников .

определяется эквивалентный ток продолжительного режима , по которому и рассчитывается сечение проводников .

В некоторых случаях целесообразно пользоваться упрощённой формулой для выражения эквивалентного тока:

![]() , А,

, А,

где ПВ в относительных единицах.

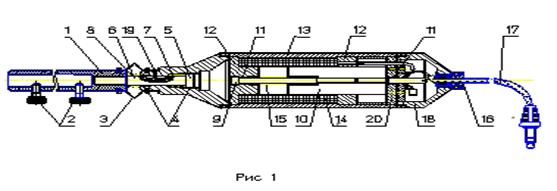

11.4 Расчёт токоведущих частей в режиме КЗ или предельных токах

При работе электрического аппарата возможны случаи, когда по его токоведущей цепи проходит ток КЗ или предельный ток. В этом случае аппарат не должен разрушаться в течении некоторого времени. Способность аппарата выдерживать кратковременное тепловое действие токов КЗ или предельных токов называется термической устойчивостью аппарата. Эта способность характеризуется током термической устойчивости при определённом времени устойчивости.

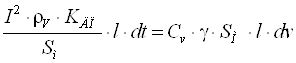

Допустимая температура токоведущих частей аппарата при действии токов КЗ или предельных токов может быть значительно большая, чем при нормальных режимах. Например, для меди и латуни предельная температура может достигать 300оС, для алюминия – 200оС. Это обстоятельство в дальнейшем учитывается в расчётах. Уравнение теплового баланса для этого режима имеет следующий вид:

![]() ,

,

где: ![]() – энергия, которая выделяется в токоведущем контуре при протекании тока КЗ или предельного тока;

– энергия, которая выделяется в токоведущем контуре при протекании тока КЗ или предельного тока;

![]() – энергия, которая расходуется на нагрев проводника.

– энергия, которая расходуется на нагрев проводника.

Примерная энергия, которая отдаётся в окружающую среду ![]() , в этом случае незначительна, составляет 3-5 % от общей энергии, ею можно просто пренебречь.

, в этом случае незначительна, составляет 3-5 % от общей энергии, ею можно просто пренебречь.

Процесс нагрева адиабатический – отсутствие обмена с окружающей средой.

![]()

![]()

где: ![]() – масса

– масса ![]()

![]() , кг

, кг

![]() – объём токоведущей детали, м3

– объём токоведущей детали, м3

![]() – плотность, удельный вес

– плотность, удельный вес

Уравнение теплового баланса

![]() ,

, ![]() и

и ![]() – температурные коэффициенты

– температурные коэффициенты

![]()

![]() (1)

(1)

где:![]() и

и ![]() – значения интеграла правой части при соответственно верхнем

– значения интеграла правой части при соответственно верхнем ![]() и

и ![]() значениях температур.

значениях температур.

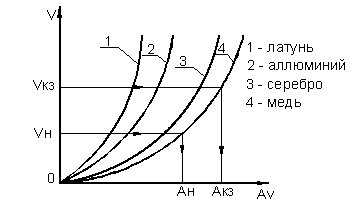

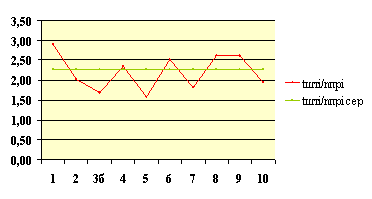

В литературе приводятся кривые зависимости температуры от ![]()

![]() , рассчитанные по формуле (1).

, рассчитанные по формуле (1).

Рисунок 1.13 – Зависимость ![]()

Используя эти кривые можно определить ток термической устойчивости при заданном времени термической устойчивости ![]() или наоборот. Решение задачи сводится к следующему: если задано tкз, то находится Ікз. и наоборот.

или наоборот. Решение задачи сводится к следующему: если задано tкз, то находится Ікз. и наоборот.

Для аппаратов низкого напряжения, как правило, определяется время термической

стойкости на основании известного тока и сечения токоведущей детали Iкз и Sm. На основании известных данных Акз и Ан определяем время термической стойкости. Для аппаратов высокого напряжения, как правило, регламентируется время термической стойкости, которое в соответствии с формулой (1) позволяет определить предельный ток Кз. Из выражения (1) видно, что ![]() для одного и того же материала при одинаковых нагрузочных условиях величина постоянная, т.е.

для одного и того же материала при одинаковых нагрузочных условиях величина постоянная, т.е. ![]() .

.

Используя это свойство можно легко определять значения тока термической стойкости при другом времени термической стойкости или наоборот.

Полученное время термической устойчивости для аппаратов низкого напряжения необходимо сопоставить с временем действия возможной тепловой защиты, при этом должно выполняться условие: время срабатывания защиты должно быть меньше времени термической устойчивости аппарата, чтобы был запас.

12 РАСЧЁТ КОММУТИРУЮЩИХ КОНТАКТОВ

12.1 Общие требования к коммутирующим контактам

Температура коммутирующих контактов не должна быть выше предельно допустимой по ГОСТу. Контакты должны быть установлены к тепловому и динамическому действию токов КЗ. При работе аппарата в номинальном рабочем режиме, а также при наиболее предельных токах электрический и механический износ контактов должен быть минимальным.

12.2 Общий порядок проектирования контактов

1 Выбор конструктивной формы контакта.

2 Выбор материала и определение размеров контактов.

3 Определение силы конечного контактного напряжения, температуры нагрева контактов, переходного сопряжения, падения напряжения на контактах при нормальном режиме работы.

4 Проверка возможностей контактного узла, по величине допустимого тока Iдоп.

5 Определение тока сваривания Iсв., силы электродинамического отброса в контактах Fэду и электродинамическую устойчивость.

6 Определение параметров вибрации контактов, разработка мероприятий по её уменьшению.

7 Определение электрической износостойкости коммутирующих контактов по заданной механической износостойкости.

8 Корректировка размеров контактов, определение провалов контактов.

9 Определение параметров надёжности коммутирующих контактов.

10 Расчёт контактных пружин.

11 Конструктивная проработка контактного узла.

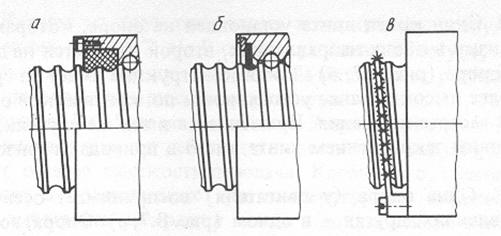

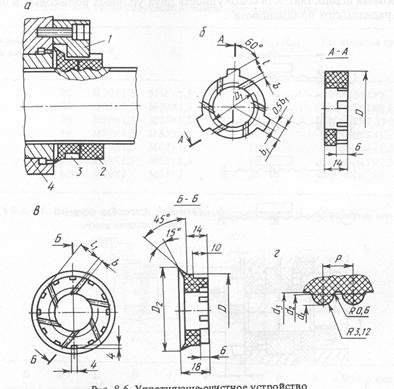

12.3 Выбор конструктивных форм контактов

Существует большое разнообразие конструктивных форм контактов. Наиболее распространёнными являются

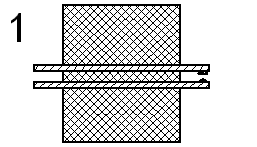

1 контакты с плоскими консольными пружинами

2 мостиковые контакты

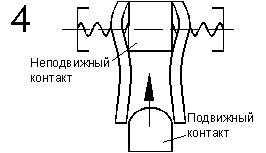

3 рычажные контакты (пальцевые)

4 втычные контакты

5 розеточные контакты

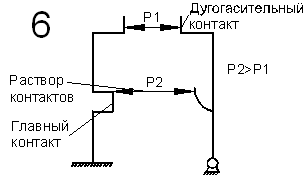

6 двух и более ступенчатые

7 параллельные контакты на один полюс

Рисунок 1.14 – Виды конструктивных форм контактов

Из низковольтных аппаратов наибольшее распространение получили первые три вида.

Контакты с плоскими консольными пружинами применяются в слаботочных реле.

Мостиковые контакты целесообразно применять при напряжениях 24÷48 В постоянного тока и 220÷380 В переменного тока. Они обеспечивают двухкратный разрыв электрической цепи на полюс, что улучшает условия гашения дуги. Преимущества мостиковых контактов: упрощаются кинематические схемы, можно применять прямоходовые механизмы, отсутствует гибкая связь, что повышает надёжность контактного узла. Недостаток: необходимо создание удвоенной силы контактного нажатия.

Рычажные контакты применяются в сильноточных аппаратах при любых уровнях напряжения, в большинстве случаев в контакторах воздушного автоматического выключателя.

При больших токах, несколько сот ампер, и наличии дугогасительного устройства, преимущество двухкратного разрыва сказывается несущественно, поэтому с целью упрощения конструкции применяют однократный разрыв цепи.

В некоторых случаях в сильноточных аппаратах применяются многоступенчатые аппараты, содержащие дугогасительные и главные контакты. Это позволяет повысить надёжность контактного узла, но привод должен обеспечивать последовательность включения и отключения. При включении вначале замыкаются дугогасительные контакты, а затем главные. При отключении вначале размыкаются главные контакты, и на них недолжна, возникать дуга, а затем размыкаются дугогасительные контакты.

При высоких напряжениях целесообразно применять ряд последовательных разрывов на один полюс. Например, для выключения на 500 кВ может быть 12 последовательных разрывов на полюс, на 750 кВ – 16 последовательных разрывов.

Похожие работы

... . t, с U, °С 0 0 500 36,5 1000 54 1500 62,3 2000 66,4 2500 68,2 3000 69,2 3600 69,7 2. Проектирование передаточного устройства 2.1 Выбор и обоснование кинематической схемы Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает ...

... механизма подачи, которое остается между двигателем и исполнительным механизмом. Принимаем передаточное отношение ременной передачи i=3. Таблица 2 - Механика привода подач станка 16К20 Характер подачи Поперечная подача резцедержателя мм/мин Продольная подача стола, мм/мин Минимальная 0,000662 0,0000619 Максимальная 0,3814 0,253377 Ускоренная 1900 3800 Рассчитаем передаточные ...

... две части: расчет надежности механической и электрической части. Расчет механической части на данном этапе проектирования произвести не возможно, так как величины интенсивности отказов элементов γi, входящих в изделие известны не для каждого элемента. Расчет электрической части трепанатора возможно произвести по методике, изложенной в [] Вероятность безотказной работы определим по формуле: ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

0 комментариев