Навигация

Корпус плиты

2.1.2 Корпус плиты

Основная цель компоновки корпуса плиты – это определение его возможных размеров, с учётом которых разрабатывается возбудитель колебаний.

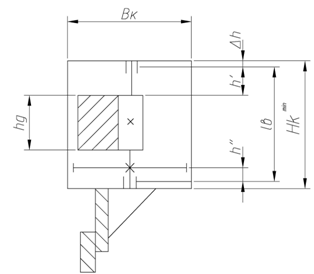

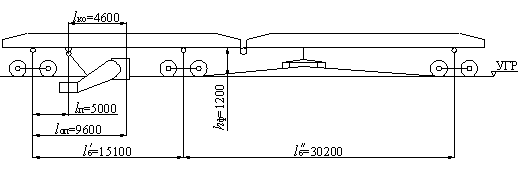

Определению подлежат: высота корпуса HК, длина LК и ширина BК (рисунок 2.1).

Высота корпуса HК переменна по его длине и определяется габаритными размерами вибровозбудителя, необходимостью расположения шарнирных соединений рессорных комплектов с плитой.

В первом приближении принимается:

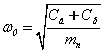

![]() ,

,

![]() ,(2.8)

,(2.8)

где LК – длина корпуса, м (конструктивно принято Lk=1,6 м); γ – угол наклона нижней стенки плиты к горизонтальной плоскости, град (γ=2˚).

![]() .

.

Ширина корпуса BК определяется исходя из необходимости обеспечения безопасности производства работ при подбивке шпал со стороны междупутья.

Максимально возможная ширина корпуса ровна:

![]() , (2.9)

, (2.9)

где BМ – максимально допустимый вылет исполнительных органов в сторону междупутья, м (BМ=2,050 м); Lшп – длина шпалы, м (Lшп=2,75); вК – вылет клина относительно корпуса плиты, м (вk = - 0,085 м); δ – заход клина под торцы шпал, м (δ= - 0,17 м).

![]() .

.

Конструктивно принято Bк = 0,35 м.

В процессе разработки возбудителя колебаний размеры корректируются.

При транспортировке машины плита не должна выходить за приделы габаритов подвижного состава.

Эскизная компоновка корпуса виброплиты показана на рисунке 2.3.

Рисунок 2.3 - Эскизная компоновка корпуса виброплиты

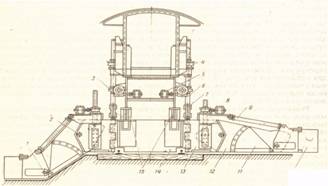

2.1.3 Разработка возбудителя колебаний

Для дебалансного возбудителя рассчитывается требуемая вынуждающая сила FВ и, соответственно, конструкция дебалансов, обеспечивающих колебания виброплиты, с заданной амплитудой.

При вращении дебалансов с угловой частотой ω и амплитудой Sa суммарная вынуждающая сила составит:

![]() , (2.10)

, (2.10)

где mn – приведенная масса колеблющихся элементов, кг; ωo – частота свободных колебаний плиты с учётом жёсткости балласта, с-1; h – коэффициент демпфирования, с-1.

Находим mn:

mn= an·m, (2.11)

где m –масса корпуса плиты с вибровозбудтелем, кг (m = 400 кг); aп – коэффициент приведения (aп=1,15 [1]).

mn= 1,15·400=460 кг.

Находим ωo:

,(2.12)

,(2.12)

где Cр – приведенный коэффициент жёсткости рессорной подвески (принят Cр = 1·106 Н/м); Cб – приведенный коэффициент жёсткости балласта, Н/м.

Cб = Cуд ·Z ·a · l , (2.13)

где Z – заглубление под шпалу, м (Z=0,1 м); a – толщина клина, м (a=0,1 м); l – длина клина, м (l=1,35 м); Cуд – удельный коэффициент жёсткости балласта, Н/м4 , принимается по графику, при:

![]() (Cуд= 3·107 Н/м4 [1]).

(Cуд= 3·107 Н/м4 [1]).

Cб = 3·107 ·0,1·0,1·1,35 = 40,5 ·104 Н/м .

Тогда:

![]() .

.

Далее находится h:

![]() , (2.14)

, (2.14)

где bб ,bр – соответственно коэффициент сопротивлений балласта и рессор, Н·с/м (принят bр = 5·103 Н·с/м [1]).

bб = bуд·Z ·a · l, (2.15)

где bуд – удельный коэффициент вязкостных сопротивлений, Н·с/м4, принимается по графику [1], при :

![]() bуд = 12 · 104 Н·с/м4.

bуд = 12 · 104 Н·с/м4.

bб = 12·104·0,1·0,1·1,35 = 1,62·103 Н·с/м .

Тогда:

![]() .

.

В итоге по формуле (2.10) получили:

![]() .

.

Принята FВ = 90 кН.

По найденной FВ и принятой компоновке вибровозбудителя найдём вынуждающую силу одного дебаланса FВ’:

FВ’ = FВ / n,(2.16)

где n – принятое число дебалансов (n=4).

FВ’ = 90 / 4 = 22,5 кН .

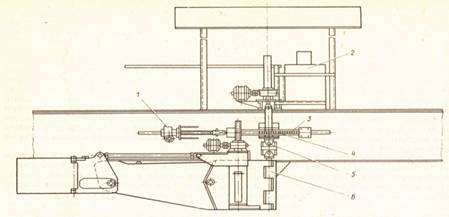

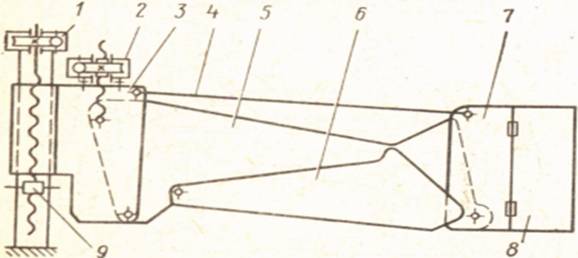

Предварительно назначается расчётная длина вала дебаланса (рисунок 2.4) равная lв = 0,22.

Рисунок 2.4 – Схема дебаланса

Для нахождения диаметра вала строится эпюра изгибающего момента. Для этого находятся реакции в точках опоры (рисунок 2.5)

Рисунок 2.5 –Эпюра изгибающего момента

Максимальный изгибающий момент равен:

Mmax= R1 · 0,11 =11,25 · 0,11 =1,24 кН · м .

Прочность вала:

![]() ,(2.17)

,(2.17)

где W – момент сопротивления при изгибе, м3 ; (для круглого сечения ![]() ); [σ] – допускаемое напряжение, МПа .

); [σ] – допускаемое напряжение, МПа .

![]() ,(2.18)

,(2.18)

где σFlim – предел длительной выносливости, МПа; SF – коэффициент безопасности (для Ст 45 - SF = 1,75 , [2] стр. 90).

Для стали 45 :

σFlim =1,8 НВ,(2.19)

где НВ – твёрдость стали (для стали 45 HB = 248,5 , источник [2] стр.426).

Допускаемое напряжение равно:

[σ] = (1,8·248,5)/1,75 =255,6 МПа.

Находится диаметр вала по формуле:

![]() ;(2.20)

;(2.20)

![]() .

.

Принят d = 40 мм ([2] стр. 296)

Похожие работы

... обобщающим показателем, определяющим эффективность внедрения новой техники, является экономический эффект, в котором находят отражение все показатели, характеризующие новую разработку [16]. Годовой экономический эффект от оборудования для дозировки балласта: , (4.1) где - годовая выручка от использования устройства, руб; - годовые затраты на эксплуатацию устройства, руб. Годовая выручка ...

... для отделения засорителей. Очищенный щебень возвращается в путь, а засорители грузятся в составы для засорителей СЗ-240-6 и вывозятся с перегона. · Выработка машины ЩОМ-1200 по очистке щебеночного балласта с укладкой геотекстиля составляет 220 м в час. Выправка пути со сплошной подбивкой шпал производится: · Машиной ВПО-3000 в плане и по уровню сразу после укладки · рельсошпальной решетки ...

... геологического риска. Защитные мероприятия: создание водоотводящих систем, наблюдение за оседанием территории. V. Неопасная. Процессы, обусловливающие геологический риск, отсутствуют. Возможно градостроительное использование без ограничений. Защитные мероприятия: предотвращение чрезмерного увлажнения территории; поддержание в необходимом техническом состоянии водонесущих коммуникаций; ...

... жилую часть всего дома Наименование работ Стоимость, руб в ценах 1984 г в ценах 1996 г Стоимость жилого дома с встроенными помещениями 9555515 79826772000 Стоимость встроенных помещений 1033155 8630976800 Стоимость жилой части 8522360 71195795000 Стоимость одной блок - секции 426118 3559789700 Стоимость 1 м2 жилья ...

0 комментариев