Навигация

Травление подложки с защитным рельефом и удаление защитного рельефа

3. Травление подложки с защитным рельефом и удаление защитного рельефа

В полупроводниковой технологии широко распространен химический способ удаления. Это связано с тем, что германий, кремний и окисленный кремний можно обрабатывать в концентрированных кислотах, хорошо разрушающих органические пленки. Существуют универсальные обработки, позволяющие удалять как негативный, так и позитивный фоторезисты. Позитивный резист хорошо удаляется холодным 10—15%-ным раствором едкого кали, однако после этого необходима тщательная отмывка, так как ионы щелочных металлов активно адсорбируются на поверхности подложки.

В планарной технологии, где ионы щелочных металлов могут явиться причиной нестабильности окисловой пассивирующей пленки, удалять рельеф следует кипячением в чистой серной кислоте. В тех случаях, когда обработка в серной кислоте недопустима, например, при удалении рельефа с пленки алюминия, применяют кипячение в органических растворителях, чаще всего трихлорэтилене.

Хорошие результаты обеспечивает длительное набухание рельефа в хлористом метилене (для поливинилциннамата) или смеси диоксана с ацетоном, диоксане (для нафтохинондиазида с новолаком) с последующей протиркой. В комплекты реактивов для фотолитографии, выпускаемые рядом зарубежных фирм, как правило, входят составы для удаления фоторезиста.

4. Организация производства фотолитографического процесса

В технологии полупроводниковых приборов фотолитография и связанные с нею процессы занимают едва ли не самое значительное место. Создать современный производственный участок фотолитографии сложно и дорого в основном по двум причинам: а) необходима тщательная изоляция от влияния внешней среды и б) требуется сложное и точное оборудование. Пожалуй, ни одна область технологии не требует выполнения стольких условий: обеспыленность, поддержание определенной влажности и температуры, защита от действия света, вибраций и влияния вредных примесей в атмосфере. Известно, например, что при содержании в окружающей среде незначительного количества паров аммиака качество фотолитографии резко ухудшается. Для защиты от большинства внешних влияний и в первую очередь от пыли, фотолитографические процессы проводятся в специальных помещениях, «белых комнатах». Характеристики фотолитографических помещений: температура 22±3,5°С; относительная влажность 25% (в помещениях для диффузии — 50%); смена воздуха от 50 до 55 объемов в 1 ч при добавлении 10% свежего воздуха каждый раз; размер пылинок не более 0,5 мкм. Работники попадают в помещение через специальные воздушные души, снимающие пыль со спецодежды. Сама спецодежда выполняется из моноволокна капрона (нейлона).

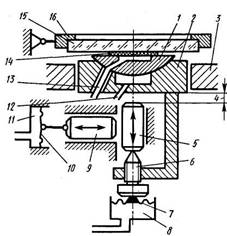

Несмотря на такие высокие характеристики помещений, большинство фотолитографических операций проводятся в герметичных скафандрах. Скафандры выполняются из нержавеющей полированной стали и оргстекла. Внутренние углы скафандра должны быть закругленными, чтобы не накапливалась пыль. В наиболее совершенных скафандрах предусмотрено электростатическое удаление пыли. На рис. 3-11 изображена типовая схема производственного участка фотолитографии. Все операции можно разделить на индивидуальные и массовые. К первой группе относятся, безусловно, операции экспонирования и совмещения, в меньшей мере — операция нанесения. Иногда и проявление проводится индивидуальным порядком, например, если применяется вращение пластин или проявителя. Массовые операции — обработка подложек, сушка резиста, травление, удаление резиста.

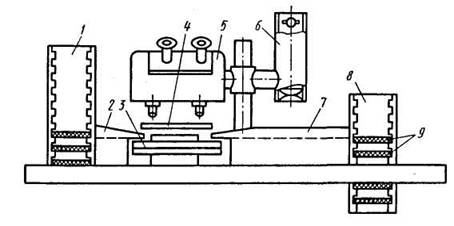

Производительность фотолитографического участка определяется в первую очередь индивидуальными операциями. Поэтому практически хорошо зарекомендовала себя схема производственного участка с дублируемыми установками нанесения и совмещения. При дублировании возрастает не только производительность, но и надежность работы участка. Для увеличения производительности созданы многошпиндельные центрифуги — для нанесения резиста на три — пять пластин одновременно с регулируемым независимо числом оборотов до 16000 об/мин, а также многопозиционные установки совмещения карусельного типа. Увеличение производительности и переход на полуавтоматическое нанесение резиста обеспечивается применением метода распыления.

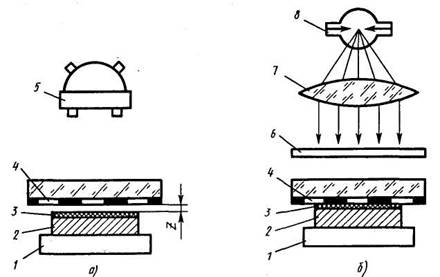

Наиболее сложное и прецизионное оборудование требуется на операциях экспонирования и совмещения. Установка экспонирования и совмещения состоит из основных узлов: оптической системы (микроскопа), механизма совмещения и источника ультрафиолетового излучения. На первых стадиях разработки установок совмещения самым трудным представлялось выполнение механизма точных перемещений. В настоящее время положение несколько изменилось: точность совмещения лимитируют микроскопы, от которых требуется переменное увеличение, большие поля зрения и рабочие расстояния, высокая разрешающая способность. В современных установках используются бинокулярные микроскопы с двумя объективами, расстояние между которыми можно менять в пределах от 12 до 25 мм. Увеличение самого микроскопа изменяется от 19-кратного— для грубой наводки при предварительном совмещении, до 1100-кратного — для контроля перемещений порядка долей микрона (±0,25 мкм). Разрешающая способность—не ниже 400 линий на 1 мм; в лучших моделях до 2 000 линий на 1 мм. В установке совмещения требуется большое рабочее расстояние микроскопа. Обычно эта величина составляет 10—35 мм при 100-кратном увеличении.

Механизмы совмещения обычно выполняются трех типов: пантографы, винтовые и кулачковые. Трудно отдать предпочтение какому-либо из них; пантограф, например, удобен тем, что позволяет легче менять передаточное отношение в широких пределах от 30:1 до 100:1; кулачковый механизм удобен в работе и более надежен. Наибольшую точность—до ±0,25 мкм —обеспечивает в настоящее время винтовой механизм, состоящий из двух взаимно перпендикулярных микрометрических подач. Крепление пластины обычно вакуумное, шаблона чаще всего— механическое. Между шаблоном и пластиной при совмещении создается зазор, точно регулируемый в широких пределах (от 0 до 127 мкм). Это позволяет работать с пластинами разной толщины — от 50 мкм до 750 мкм. В некоторых установках регулировка зазора осуществляется автоматически. Иногда для ускорения рабочего цикла применяют предварительное совмещение в отдельной рамке или автоматизируют загрузку и выгрузку пластин. Столик, на котором крепится пластина, самоустанавливающийся, на воздушной подушке. К источнику ультрафиолетового излучения предъявляются такие требования как строгая перпендикулярность светового пучка к пластине, равномерность облученности по полю диаметром 40—60 мм, иногда выделение с помощью фильтров излучения более узкого спектрального диапазона.

Хорошо приспособлены к автоматизация массовые процессы — проявление, промывка, сушка. В последнее время созданы автоматические установки проявления, промывки и сушки, рассчитанные на одновременную обработку 10 и более пластин с фоторезистом. Экспонированные пластины укладываются оператором рабочей поверхностью вверх в дискообразный держатель. После того как оператор загрузил держатель с пластинами в установку, он включает пусковую кнопку, и дальнейшие операции выполняются автоматически. Установка позволяет изменять число и последовательность циклов обработки: проявление — проявление — промывка; промывка — проявление — промывка; проявление—промывка—промывка. В последнем варианте для промывок могут быть использованы два различных состава, например, ацетон и затем спирт. Установка может быть дополнительно оборудована для проведения общим счетом восьми химических циклов. Важно отметить, что любой из перечисленных выше циклов можно выключить из последовательности, а также прервать в требуемый момент времени для визуального контроля пластин. Прерванный цикл продолжается далее автоматически с той же точностью соблюдения времени обработки, поскольку в электронных реле предусмотрена оперативная память.

Заключение

Фотолитография занимает центральное место в современной технологии изготовления изделий микроэлектроники. Именно она чаше всего определяет возможность получения того или иного полупроводникового прибора, особенно в том случае, когда размеры элементов топологии прибора, а также толщины его активных слоев близки к критическим, т.е. предельным для современного уровня развития фотолитографии. Можно сказать, что именно успешное развитие фотолитографии было своеобразным «локомотивом», движение которого определяло темпы развития микроэлектроники. Фотолитография обеспечила соблюдение знаменитого закона Гордона Е. Мора, согласно которому плотность компоновки элементов в изделиях микроэлектроники удваивается каждые 18 месяцев.

Успехи фотолитографии во многом определяются культурой фотолитографического производства и продуманностью конструктивных особенностей оборудования, но в большей степени — качеством используемых. Фоторезисты являются материалами, которые должны удовлетворять набору противоречивых требований, а именно обладать высокой чувствительностью к действию актиничного излучения, высокой стойкостью к плазмохимическому травлению, малой дефектностью, высокой контрастностью, низкой чувствительностью к изменению параметров фотолитографического процесса и т.п..

Для успешной разработки фоторезистов и грамотного их использования необходимо глубокое понимание физико-химических механизмов формирования резистных масок в слое резиста.

Все поставленные в самом начале цели достигнуты.

Список использованных источников

1. Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров. Учебник для ВУЗов — М; Радио и связь, 2007 - 464 с: ил.

2. Технология СБИС. В 2 кн. Пер. с англ./Под ред. С. Зи, — М.: Мир, 2006.-786 с.

3. Готра З.Ю. Технология микроэлектронных устройств. Справочник. — М.: Радио и связь, 2001.-528 с.

4. Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС. — Мн.: Выш. шк., 2000.-238 с.

Похожие работы

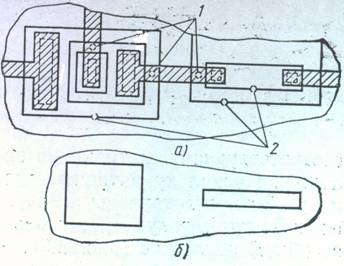

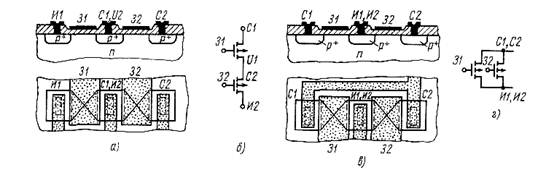

... связью (ПЗС), на которых могут быть построены сдвиговые регистры, запоминающие устройства и некоторые логические элементы. 3. Причины ограничивающие минимальные размеры интегральных микросхем Для выбранной структуры ИМС минимальные размеры элементов ИМС в целом зависят от возможностей фотолитографического процесса, которые характеризуются тремя основными параметрами: 1) минимальным размером ...

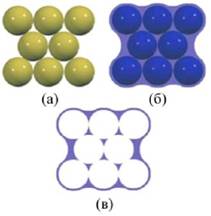

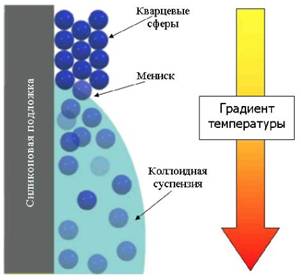

... используется комбинация стандартного фотолитографического процесса с литографией при помощи электронного пучка. Пучки сфокусированных ионов (чаще всего ионов Ga) также применяются при изготовлении фотонных кристаллов методом травления, они позволяют удалять часть материала без использования фотолитографии и дополнительного травления. Современные системы использующие сфокусированные ионные пучки ...

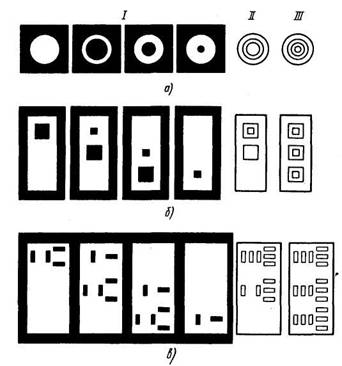

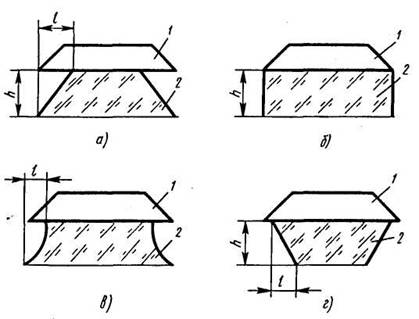

... кремний перестает смачиваться травителем. При травлении пленок диоксида и нитрида кремния возможны различные виды брака, обусловленные следующими причинами. Так, растравливание, характерным признаком которого является появление интерференционных кругов под слоем фоторезиста вокруг вскрытых окон, вызывается нарушением межоперационного времени хранения подложек, плохой адгезией фоторезиста к их ...

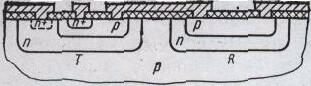

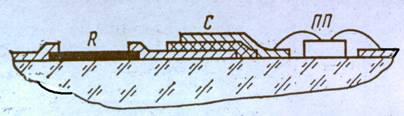

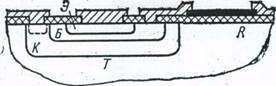

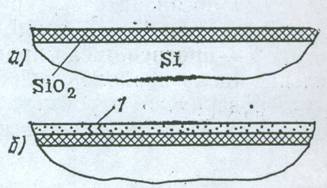

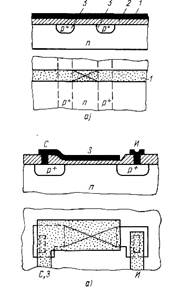

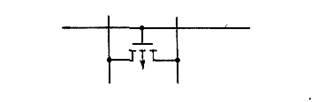

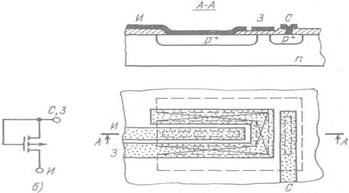

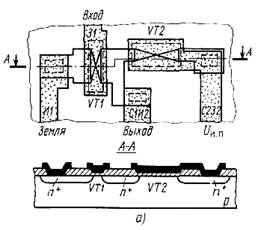

... фотолитографии по алюминиевой металлизации, которая не превышает ±1 мкм. Использование поликремния в качестве материала затвора (рис.5) позволило получить ряд существенных конструктивно-технологических преимуществ и значительно повысить параметры МДП-приборов. Значительно уменьшена глубина залегания р-п переходов истока и стока (до 2...1 мкм) и боковой диффузии (до 0,6...1,4 мкм), а вместе с ...

0 комментариев