Навигация

Электрохимическая обработка

2. Электрохимическая обработка

К электрохимической обработке относится группа методов, основанных на явлении анодного растворения. При пропускании тока между электродами происходит растворение металла анода. Образующийся продукт растворения в виде солей или гидроокисей металлов удаляется с поверхности либо гидравлическим потоком электролита, либо механическим путем. При этом процесс анодного растворения на микро-выступах происходит интенсивнее вследствие относительно более высокой плотности тока на вершинах выступов. Количество металла, растворяемого в результате анодного процесса, описывается формулой

![]() ,

,

где ![]() – количество вещества в г; J – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

– количество вещества в г; J – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

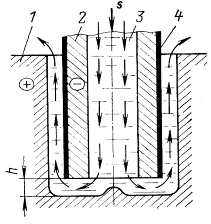

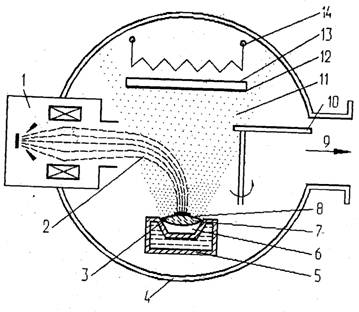

Катодом служит инструмент различной формы, изготовленный из стали, меди, латуни. В качестве электролитов обычно используются водные растворы хлорных, сернокислых и азотнокислых солей (NaCl, NaNO3, Na2SO4). Электрохимическая обработка в проточном электролите применяется для прошивки отверстий и полостей, резки заготовок и др. операций. Схема для получения отверстий изображена на рис. 2.1.

При прошивке отверстий электролит подают во внутреннюю полость электрода под давлением. Участки поверхности, не подвергаемые обработке, и нерабочие поверхности инструмента изолируют токонепроводящими материалами. Электрохимическую разрезку заготовок и вырезку деталей по сложному контуру выполняют дисковыми проволочными электродами в проточном электролите. Вырезка производится с точностью 0,08 – 0,5 мм и чистотой поверхности Ra 1,25 – 2 мкм.

Рис. 2.1. Схема электрохимической размерной обработки: 1 – обрабатываемая деталь; 2 – профильный инструмент-электрод (катод); 3 – электролит; 4 – изолятор

Основным преимуществом электрохимической размерной обработки является высокая производительность (например, скорость прошивки малых отверстий диаметром до 1,5 мм составляет 2 мм/мин, для больших отверстий до 8 мм – 10 – 19 мм/мин), точность размеров (до ± 0,025 мм) и высокая чистота поверхности Ra 0,16 – 0,3 мкм. Шероховатость зависит от температуры электролита и плотности тока – при более низких температурах чистота поверхности повышается; снижение плотности тока улучшает шероховатость, но при этом производительность уменьшается.

Современные станки для электрохимической обработки управляются системами ЧПУ. В процессе обработки система ЧПУ задает и контролирует величины напряжения и тока, постоянство рабочего зазора, скорость потока и концентрацию электролита.

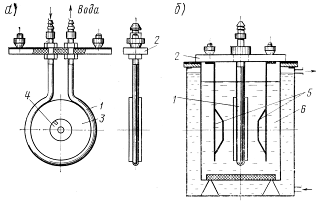

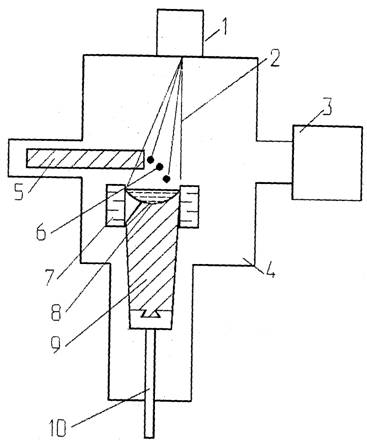

Электрохимическое полирование основано на том, что на микровыступах полируемой поверхности анода-детали плотность тока выше, чем на впадинах, и поэтому анодное растворение происходит избирательно, на выступах микронеровностей, а микровпадины заполняются непроводящими продуктами растворения. В результате происходит сглаживание поверхности, и шероховатость снижается, по сравнению с исходной. Одновременно устраняются микротрещины, наклеп и другие поверхностные дефекты, возникающие при предшествующей обработке. Этим методом производят снятие заусенцев после механической обработки или штамповки, наружное и внутреннее полирование тонкостенных труб, полирование тонких лент фольги. На рис. 2.2 показана схема для снятия заусенцев на торцах неразрезанных витых сердечников из железоникелевых сплавов при толщине ленты до 0,050 мм методом полирования.

Рис. 2.2. Схема удаления заусенцев с торцов магнитопровода полированием: а – анод с изделием; б – ванна для полирования

Рулон ленты 3, навитый на керамический сердечник, заправляется в медный освинцованный электрод 1, изготовленный из трубки, внутри которой циркулирует вода для охлаждения. Рулон ленты опускается в ванну с электролитом 6 (кислота ортофосфорная 82%), кислота серная 18%. Катоды 5 выполнены из свинца, они имеют форму усеченных конусов, что обеспечивает равномерность распределения плотности тока по рулону. Перед электрополировкой рулон опускают в ванну с глицерином, который заполняет зазоры между витками сердечника, что препятствует проникновению в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм.

3. Ультразвуковая обработка

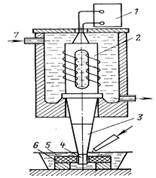

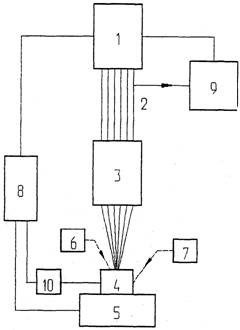

Ультразвуковая обработка материалов – разновидность механической обработки основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16 – 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала (пермендюр, никель, альфер, феррит). При совпадении частоты колебаний тока от генератора с собственной частотой колебаний магнитострикционного сердечника наступает резонанс, и амплитуда колебаний торца сердечника достигает 2 – 10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют концентратор (усилитель амплитуды упругих колебаний), на котором крепится инструмент. Формы и размеры инструмента определяются формами и размерами получаемых отверстий. В качестве материала инструмента применяют: твердые сплавы, закаленную инструментальную сталь (У9), нержавеющую сталь, латунь. Для обработки деталей из твердых и хрупких материалов применяют инструменты из вязких материалов, а для обработки деталей из мягких и вязких материалов – инструменты из твердых и износостойких материалов. Типовая схема установки для получения отверстий в деталях из хрупкого материала представлена на рис. 3.1.

Рис. 3.1. Схема установки для ультразвуковой обработки

Для возбуждения колебаний сердечника магнитострикционного преобразователя 2 служит ультразвуковой генератор (УЗГ) 1. Магнитострикционный преобразователь смонтирован в кожухе 7, сквозь который прокачивают воду для охлаждения сердечника. Упругие колебания от магнитострикционного преобразователя усиливаются концентратором 3, на конце которого закреплен инструмент 4, оптимальное значение упругих колебаний инструмента составляет 30 – 100 мкм. Заготовка 6 находится в ванне 5 с абразивной суспензией, состоящей из воды и абразивного материала. Из абразивных материалов используют карбид бора, карбид кремния и электрокорунд. Зернистость выбирают в зависимости от свойств обрабатываемого материала, требуемой точности и шероховатости обрабатываемой поверхности. Процесс обработки заключается в том, что торец инструмента, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на необрабатываемой поверхности, которые скалывают частицы материала заготовки. Для нормальной работы зазор между торцом инструмента и обрабатываемой поверхностью должен быть постоянным, что обеспечивается автоматической регулировкой подачи инструмента. Абразивную суспензию в зону обработки подают под давлением по патрубку насосом.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, ситаллы, кремний, кварц, драгоценные материалы, в том числе, алмазы, твердые сплавы, титановые сплавы, вольфрам. Этим методом получают глухие и сквозные отверстия любой формы, в поперечном сечении, канавки, пазы. Ультразвуковые методы используются в технологических целях для очистки поверхностей деталей от загрязнений, пайки алюминиевых проводов, сварки тонких проводов с проводящими пленками микросхем.

Ультразвуковая очистка поверхностей деталей основана на явлении кавитации, возникающей в жидкой среде при возбуждении в ней упругих колебаний ультразвуковых частот. При прохождении волны растяжения в жидкости появляются нарушения сплошности-разрывы, в результате чего образуются микрополости (пузырьки), которые при «захлопывании» образуют ударные волны. В качестве жидкой среды используют различные органические растворители. Химическое действие органических растворителей и механическое действие ударных волн обеспечивают очистку поверхностей деталей от загрязнений, а в некоторых случаях от окалины и окислов при достаточной мощности ультразвуковых волн в жидкой среде.

Похожие работы

... структуры лазерного импульса, затруднена. Заметного снижения погрешности можно достичь при использовании импульсов с упорядоченной структурой. Ионно-лучевая обработка материалов Ионно-лучевая технология - это комплекс способов обработки материалов энергетическими потоками ионов, в результате воздействия которых изменяется форма, физико-химические, механические, электрические и магнитные ...

... обработка – обработка абразивным инструментом (в т. ч. алмазно-абразивным), изготовленным на основе проводящих материалов. Введение в зону обработки электрической энергии значительно сокращает износ инструмента. [4] 3.5 Область применения (ЭЭО) Типовые операции электроэрозионной обработки. По технологическим признакам устанавливаются следующие виды ЭЭО:1. Прошивание отверстий: При ЭЭО прошивают ...

... обработки (схема 1). При электроэрозионных способах обработки съем металла и изменение свойств поверхности детали являются результатом термического действия электрического тока. В свою очередь, электроэрозионные способы обработки металлов по назначению различаются на способы, при помощи которых осуществляется: а) электроэрозионная размерная обработка металлов (съем металла и придание ...

... и эвакуации продуктов эрозии (пара и частиц расплавленного металла) разряд производится в технологической жидкости (керосин, масло, вода). Главными преимуществами электроэрозионной обработки являются возможность обработки металлов с любой прочностью, включая высокопрочные сплавы, а также возможность изготовления отверстий, линий разреза сложной конфигурации. Например, используя электрод в форме ...

0 комментариев