Навигация

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Кузбасский государственный технический университет

Кафедра технологии металлов

Курсовой проект

Выполнил студент гр. МС-061

Быков Р. В.

Проверил: Короткова Л. П.

Кемерово 2009 г.

Содержание

1. Общая характеристика изделия и его материала

1.1 Анализ служебного назначения инструмента и требования, предъявляемые к нему по основным свойствам

1.2 Анализ технологических свойств стали

1.3 Анализ химического состава стали и его влияние на структуру, фазовый состав, основные и технологические свойства

2. Проектирование технологического процесса предварительной Т.О

2.1 Определение структуры технологического процесса предварительной термической обработки

2.2 Проектирование технологических операций ковки и отжига

2.3 Выбор вспомогательных операций и оборудования

2.4 Контроль качества после предварительной термической обработки сталей

2.5 Дефекты и способы их устранения

3. Проектирование технологического процесса упрочняющей т. о

3.1 Определение структуры упрочняющей т.о

3.2 Проектирование операций закалки и отпуска

3.3 Выбор вспомогательных операций и оборудования

3.4 Контроль качества стали после упрочняющей термической обработки

3.5 Дефекты и способы их устранения

Список литературы

1. Общая характеристика изделия и его материала

1.1 Анализ служебного назначения инструмента и требования, предъявляемые к нему по основным свойствам

Резьбонакатные ролики представляют собой цилиндрические диски, на наружной поверхности которых образована многозаходная резьба, либо кольцевые витки. Конструктивные элементы резьбонакатных роликов и их размеры зависят от принятого способа накатывания резьбы, размеров детали, модели применяемого станка. Ролики являются универсальным инструментом, так как позволяют накатывать резьбу высокой точности, различной длины с мелкими и крупными шагами, на весьма разнообразных материалах.

Ролик должен обладать твердостью после термообработки HRC 59—61. В процессе накатывания резьбы ролики увлекают заготовку, происходит процесс взаимной обкатки ролика и заготовки, в результате которого витки резьбы ролика вдавливаются в материал заготовки и как негативный отпечаток образуют на ней резьбу. В момент окончания обработки поверхности резьб роликов и обработанная поверхность резьбы детали взаимно касаются друг друга. Для обеспечения взаимного касания рассматриваемых винтовых поверхностей необходимо, чтобы угол подъема резьбы на роликах был равен углу подъема резьбы детали и ролики изготовлялись с левой резьбой при накатывании правой резьбы, и наоборот, с правой резьбой при накатывании левой резьбы.

Сталь Х12Ф1 применяется для изготовления холодных штампов высокой устойчивости против истирания, не подвергающихся сильным ударам и толчкам, волочильных досок и волок, глазков для калибрования пруткового металла под накатку резьбы, гибочных и формовочных штампов, сложных кузовных штампов, матриц и пуансонов вырубных и просечных штампов, штамповок активной части электрических машин.

1.2 Анализ технологических свойств стали

Сталь Х12Ф1 штамповая сталь холодного деформирования с повышенным содержанием хрома. Сталь Х12Ф1 обладает хорошей теплостойкостью и прочностью, высокой прокаливаемостью, закаливаемостью и износостойкостью. Также эта сталь технологична, хорошо обрабатывается резанием и давлением, удовлетворительно шлифуется.

1.3 Анализ химического состава стали и его влияние на структуру, фазовый состав, основные и технологические свойства

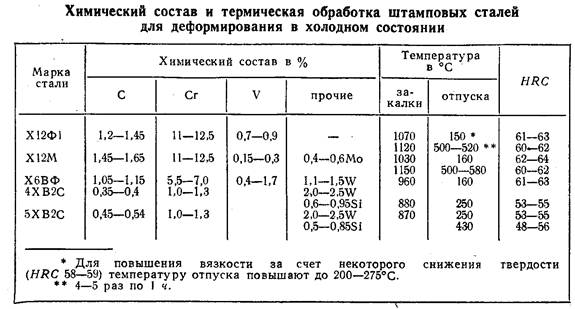

Химический состав штамповых сталей соответствует ГОСТ 5950 – 2000

Химический состав, % (по массе) табл. 1

Табл. 1

| Химический элемент | Массовая доля элемента, % |

| Углерод (С) | 1,25 – 1,45 |

| Вольфрам (W) | - |

| Ванадий (V) | 0,7 – 0,9 |

| Кремний (Si) | 0,10 – 0,40 |

| Медь (Cu) | - |

| Молибден (Mo) | 1,4 – 1,8 |

| Марганец (Mn) | 0,15 – 0,45 |

| Никель (Ni) | - |

| Фосфор (P) | - |

| Хром (Cr) | 11,00 – 12,50 |

| Сера (S) | - |

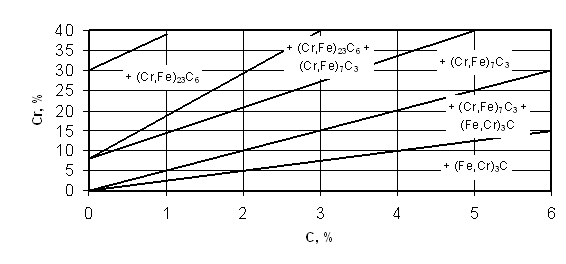

Высокая твёрдость определяется высоким содержанием углерода. Стали с содержанием С 1,25-1,45 % являются сталями ледебуритного класса, т.е. содержат в литом состоянии карбидную эвтектику, имеют после закалки твёрдость HRC 62-64. Эти стали содержат высокое количество карбидоборазующих элементов, повышенное содержание углерода и хрома обеспечивает образование повышенного кол-ва карбидов хрома (M7C3, M23C6). Общее количество карбидов составляет порядка 20%.

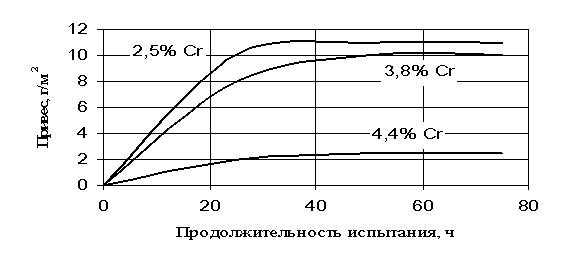

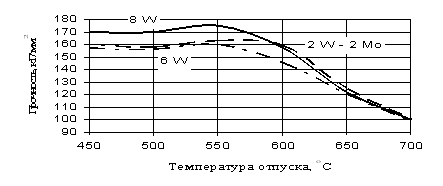

Основным легирующим элементом штамповой стали холодного деформирования является хром (Cr). Он повышает режущие свойства и износостойкость, увеличивает прочность и прокаливаемость стали, что особенно важно для крупных пуансонов и матриц. При наличии свыше 2,5% повышает устойчивость стали против отпуска, особенно при нагреве инструмента до температур, выше 300° С. Вместе с марганцем уменьшает коробление при закалке. Однако, у сталей с содержанием хрома 12% появляются недостатки. Резко выраженная карбидная неоднородность и повышенная склонность к коагуляции карбидов, способствующая разупрочнению сталей при нагреве.

Вольфрам (W) вводят для повышения твердости, износостойкости и прокаливаемости стали, улучшает режущую способность инструмента.

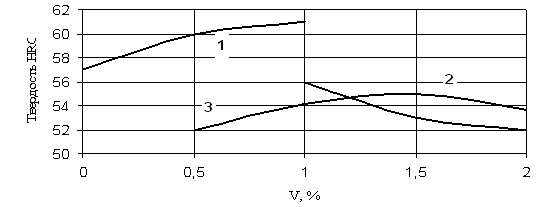

Ванадий (V) в штамповых сталях присутствует в карбиде VC и твердом растворе. Ванадий существенно уменьшает чувствительность штамповых сталей к перегреву, повышает теплостойкость сталей, улучшает распределение частиц избыточной фазы. При содержании ванадия 0,3 – 0,5 % прочность и пластичность стали будет значительно выше, чем у высокованадиевых сталей.

Молибден (Mo) вводится в высокохромистую сталь для увеличения её вязкости и повышения прокаливаемости. Также молибден оказывает отрицательное влияние на окалиностойкость. Поэтому содержание молибдена в штамповых сталях ограничивается 1,4 – 1,8 %.

Марганец (Mn) вводят для повышения прокаливаемости стали. В сочетании с хромом молибден уменьшает коробление при закалке, но увеличивает склонность к перегреву.

Кремний (Si) вводят, чтобы увеличить прокаливаемость стали, повысить стойкость против отпуска.

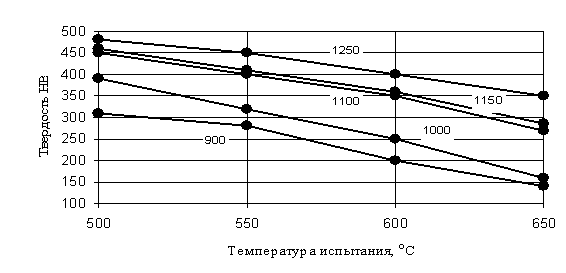

Таким образом сталь Х12Ф1 с высоким содержанием хрома относится к полутеплостойким сталям. Они пригодны для изготовления штампов, пуансонов, роликов с твёрдостью 45…52 HRC и при температуре эксплуатации до 700оС.

|

Похожие работы

... шаберов, гравировального инструмента. Высококачественные стали имеют то же назначение, что и качественные, но из-за несколько лучшей вязкости их чаще используют для инструментов с более тонкой режущей кромкой. Недостатки углеродистых инструментальных сталей: чувствительность к перегреву и отсутствие теплостойкости. Наиболее склонны к перегреву из-за отсутствия избыточных карбидов стали У8 и У9, ...

... отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе. 1.1.5 Влияние термической обработки на свойства штамповых сталей Служебные свойства штампового инструмента и его стойкость в значительной степени определяются соответствующим назначением марки стали, ее термообработкой и условиями эксплуатации ...

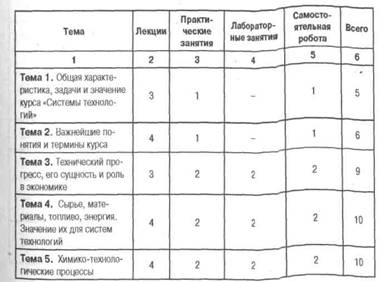

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... способность стали к вытяжке. Поэтому для холодной штамповки более широко используют холоднокатаные кипящие стали 08кп, 08Фкп (0.02-0.04% V) и 08Ю (0.02-0.07% Al). Конструкционные (машиностроительные) цементируемые (нитроцементуемые) легированные стали Для изготовления деталей, упрочняемых цементацией, применяют низкоуглеродистые (0.15-0.25% С) стали. Содержание легирующих элементов в сталях ...

0 комментариев