Навигация

Обеспечение поддержания постоянной температуры подложки

2.2.3. Обеспечение поддержания постоянной температуры подложки

Поскольку при напылении тонких пленок не требуется сверхпрецизионной точности поддержания температуры (параграф 1.1), то в качестве регулирующего температуру подложки устройства был выбран прибор Ш4541- позволяющий одновременно производить измерение и регулирование температуры в пределах 0-1100 0С при использовании хромель-алюмелевой термопары. Измерительный механизм прибора Ш4541 - магнитоэлектрической системы, с подвижной частью на кернах. Двухпозиционный регулирующий сигнал обеспечивается посредством индуктивного датчика положения стрелки, представляющего собой жестко закрепленный на стрелке экран, взаимодействующий с контурными катушками генератора. При температуре ниже заданной, когда указатель стрелки находится левее указателя задачи регулирующего устройства, экран, закрепленный на стрелке, находится вне зазора контурных катушек и генератор вырабатывает высокочастотные колебания. Транзистор VT2 (рис. 10) при этом открыт и на контактах колодки 5,6 возникает выходной сигнал - напряжение постоянного тока порядка 12V при токе до

100 mА. При достижении температуры подложки заданного значения, когда указатель стрелки совпадает с указателем задачи регулирующего устройства, экран входит в зазор и генерация срывается, что приводит к запиранию транзистора VT2 и к исчезновению выходного сигнала. Схема включения регулирующего устройства приведена на рис. 11.

|

[ 8.стр.5 ] Рис 10. Схема электрическая принципиальная Ш4541

ВК - термоэлектрический преобразователь;

Х - разъем РП10-11

ХТ - колодка.

R - медный резистор

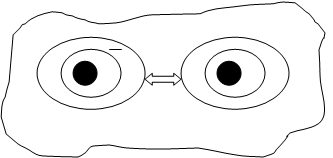

Рис. 11. Схема включения регулирующего устройства

2.2.4. Структура модернизированной электрической схемы

Структура модернизированной электрической схемы установки представлена на рис. 12. Без изменений остался только функциональный блок, предназначенный для управления вакуумной системой. Охарактеризуем отличительные особенности модернизированной электрической схемы. Прежде всего функциональные блоки измерения и управления температурой фактически стали одним устройством за счет использования вместо измерительного милливольтметра В7-27 прибора Щ4541, являющегося одновременно и измерительным милливольтметром постоянного тока, и регулирующим устройством температуры, обеспечивающим вместе с блоком 3 трехканального устройства регулировки тока постоянство температуры подложки в процессе напыления пленок. Из рис. 11 видно, что, в отличие от базовой схемы, модернизированная позволяет осуществлять нагрев лодочек-испарителей как по отдельности, путем поочередного замыкания цепи электропитания блоков регулировки тока 2 и 1 выключателями SA2, SA4, либо SA2, SA3, так и реализовывать процесс одновременного напыления из двух лодочек (при этом цепи

|

замыкаются одновременным включением SA2, SA3, SA4.

Рисунок 12. Структурная схема усовершенствованной электрической схемы установки

2.3. Разработка механического устройства поворота заслонки

В первоначальном виде в установке была предусмотрена заслонка, которая приводилась в движение путем перемещения мощного электромагнита вдоль наружной поверхности кварцевого колпака вакуумной камеры. Заслонка крепилась при помощи кронштейна с подшипником скольжения на жестко закрепленный к основанию вакуумной камеры стальной стержень. Однако при эксплуатации установки обнаружили, что вследствие достаточно близкого расположения кронштейна с подшипником к лодочкам испарителя в процессе напыления некоторая часть распыляемого материала попадает на поверхности скольжения, что ухудшает его качество и приводит к необходимости периодического демонтажа заслонки для удаления химическим травлением слоев металла. Кроме этого, схема питания электромагнита обусловливает дополнительное потребление электрической энергии.

2.3.1. Выбор устройства для передачи движения в вакуумную камеру

Так как лабораторная установка не требует автоматизации процессом перемещения заслонки, было принято решение о замене конструкции заслонки на простую и надежную, основанную на механическом перемещении. Были рассмотрены различные варианты передачи движения в вакуумную камеру.

Для надежной и долговечной работы вакуумных вводов движения необходимо, чтобы герметизирующий элемент не воспринимал передаваемые устройством усилия. Поскольку нам необходимо передавать вращательное движение, то в результате поиска было выбрано техническое табл. 2. В этом устройстве промежуточное звено 1 совершает

плоскопараллельное движение по цилиндрической поверхности с радиусом, равным эксцентриситету е с центром на общей оси ведущего и ведомого валов 2 и 3. Крутящий момент от сил трения в опорах промежуточного звена 1, смонтированного на ведущем и ведомом валах, воспринимается гибким уплотнительным элементом (металлическим сильфоном или резиновой мембраной), нагружая его касательными напряжениями, величина которых обратно пропорциональна эксцентриситету. В свою очередь, эксцентриситет должен быть весьма малым с целью ограничения деформации гибкого уплотнительного элемента. Указанные причины ограничивают область применения ввода вращения подобной конструкции, допуская его использование лишь в случаях относительно малых крутящих моментов сопротивления на ведомом валу 3, однако для поворота заслонки этот вариант ввода вращения является приемлемым ввиду незначительности нагрузки на ведомом валу, обусловленном малым весом 0,15 кг заслонки вместе с кронштейном.

Выбранный тип устройства передачи вращения в вакуумную камеру, эскизно представленный на рис. 12 , содержит мембрану 4 (уплотнитель), которая должна быть выполнена из вакуумной резины. Уплотнители для вакуумных систем изготавливаются из резин марок 7889, 9024, 51-1578, 51-1433 и др. Одной из важнейших характеристик вакуумных резин является их проницаемость (табл. 3). Наибольшей проницаемостью из газов обладает водород, затем в порядке уменьшения следуют гелий, кислород и азот. Кроме перечисленных газов, резины проницаемы для паров многих растворителей, а также для сложных газов. При прогреве резины в вакууме выделяются газообразные, жидкие и твердые продукты, причем скорость выделения этих продуктов увеличивается с возрастанием температуры. При длительном прогреве резины в вакууме и последующем охлаждении до комнатной температуры скорость газовыделения уменьшается и достигает мало изменяющейся величины. Резиновый уплотнитель вырезается из пластин (ТУ 38-105116-70). Однако наилучшие показатели получаются при непосредственном формовании резиновой смеси и последующей вулканизации в пресс-формах.

Исходя из реальных требований к лабораторной установке по остаточному давлению газов, реальных температурных условий эксплуатации, вышеперечисленных требований к вакуумным уплотнителям и экономической целесообразности, нами выбрано два типа резины, подходящих для изготовления мембраны устройства передачи движения в вакуумную систему, физико-механические свойства которых приведены в табл. 4. Однако с учетом требований по химической стойкости окончательный выбор сделан в пользу хотя и более дорогой, но более химически стойкой резины марки 9024.

[ 2.стр.304 ]

Рисунок 13. Передача вращательного движения заслонки.

Похожие работы

... вующих систем автоматизированного проектирования подтвердил отсутствие разработок по автоматизации схемотехнического и функци- онального проектирования объектов класса ВКА. . - 41 - 2. СИСТЕМНЫЙ АНАЛИЗ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ 2.1. Системная модель ВКА при функциональном и схемотехни- ческом проектировании. Анализ существующих конструкций ВКА ...

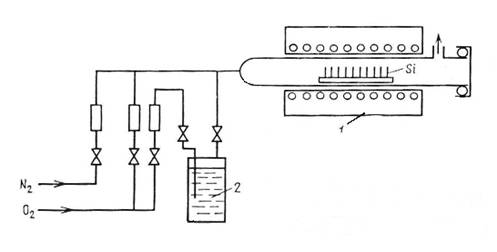

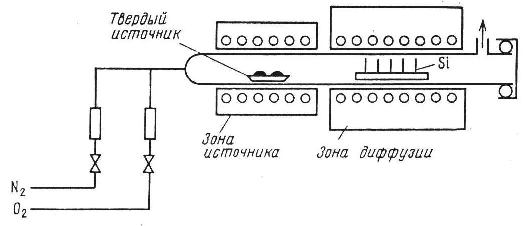

... что образование на тыльной стороне p – n перехода существенно ухудшает электрофизические параметры СЭ. ВЫВОДЫ Одним из наиболее перспективных методов диффузионного легирования кремния для производства кремниевых солнечных элементов является диффузия из поверхностного источника. Особенностью этого метода является то, что создание слоя примесносиликатного стекла, из которого будет идти диффузия ...

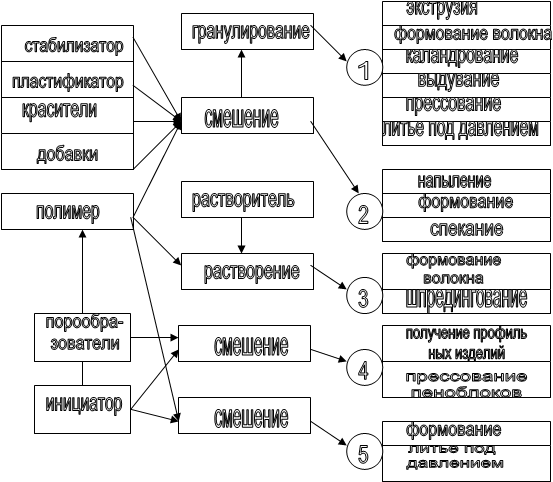

... пород. 4. возможность использования в рецептуре композита вторичных сырьевых материалов (отходов потребления полимерной химии и деревопереработки) без ухудшения качества композита. 5. разработка двух технологических схем производства микрокомпозита (экструдер-режущее устройство-сушка-упаковка) и нанокомпозита (виброакустическая мельница – экструдер-режущее устройство). 5. Расчетно- ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

0 комментариев