Навигация

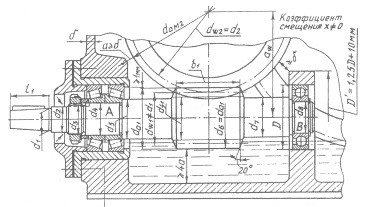

3.4.3 Проверочный расчет валов

Плоскость YOZ (вертикальная).

Для определения реакции Rb используем уравнение (3.4)

-Fr2 ּ80 -Rb ּ133=0;

Rb =![]() .

.

Подставляя радиальное усилие Fr2 = 0,49 кН получим

Rb =![]() = 0,295 кН.

= 0,295 кН.

Для определения реакции RА используем уравнение (3.5)

ּ85 +RА ּ133-Fr2 ּ 53 = 0

RА = ![]() = 0,195 кН.

= 0,195 кН.

Строим опору изгибающих моментов Мх (z).

Сечение 1-1: Мх определяется по формуле (3.7).

Точка А: z =0, Мх = 0

Точка С: z = 80 мм, Мх = 15,6 Нм.

Сечение 2-2: Мх = Rbּz

Точка В: z =0, Мх = 0 Нм.

Точка С: z = 53 мм, Мх =15,63 Нм

Плоскость XOZ (горизонтальная).

Реакцию Rb определяем по формуле (3.4)

Ft2 ּ80 -Rb ּ133 =0;

Rb = ![]()

Подставляя окружное усилие Ft2 =1,35 кН получим

Rb = 0,812 кН.

Реакцию RА определяем по формуле (3.5)

-Ft2ּ 53 +RА ּ133 =0

RА = ![]()

RA=0,538кН

Строим эпюру изгибающих моментов МY (z).

Сечение 1-1: МY определяется по формуле (3.7).

Точка А: z =0, МY = 0.

Точка С: z = 80 мм, МY = 43,04 Нм.

Сечение 2-2: Мy = Rbּz

Точка В: z = 0, МY = 0Нм

Точка С: z = 53мм, МY =43,03Нм.

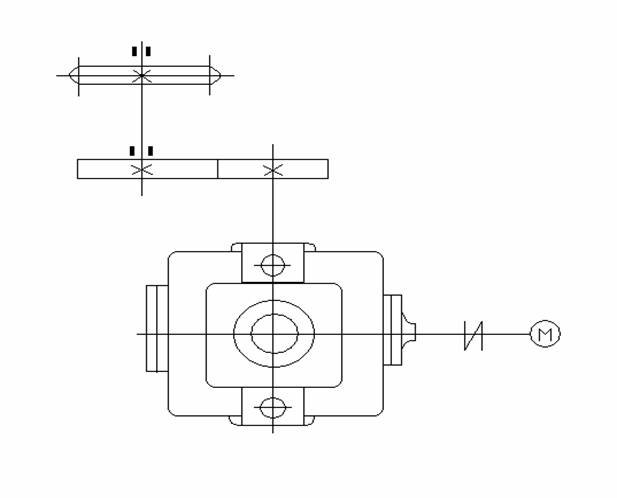

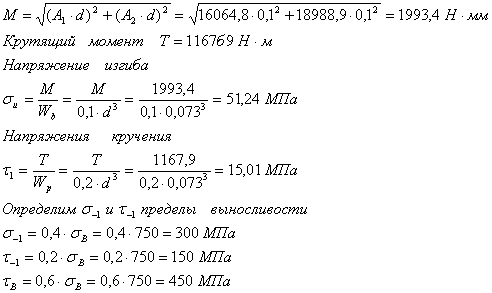

Опасным является сечение в месте посадки колеса на вал (рис.3.3).

Напряжение изгиба находим по формуле (3.12)

σ =  = 2,91МПа.

= 2,91МПа.

Находим напряжение кручения по формуле (3.13)

τ = ![]() = 4,99 МПа.

= 4,99 МПа.

Полученные напряжения подставляем в выражение (3.11)

σэ =![]() = 9,12МПа.

= 9,12МПа.

Предел выносливости для Ст. 45 σ-1 = 249,4 МПа [2].

Коэффициент запаса сопротивления усталости назначаем S = 2.

Напрессованные на вал детали создают концентрацию напряжений. Влияние на сопротивление усталости напрессовки деталей существенно зависит от размеров. Поэтому ее влияние и влияние размера учитывают общим коэффициентом![]()

ζ’’=1(при p>25МПа) наихудший вариант

Полученные напряжения подставляем в выражение (3.19)

ζ’=0,305+0,0014ּ580=1,11

![]() =3,2[1]

=3,2[1]

Полученные значения подставляем в выражение (3.18)

![]()

Проверяем условие (3.10)

9,12≤![]()

9,12<36,46

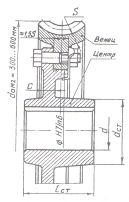

Проверяем выходной конец тихоходного вала

Находим напряжение кручения по формуле (3.13)

τ = ![]() = 12,95 МПа.

= 12,95 МПа.

στ ≤ ![]() ,

,

τ-1=162,4МПа;

Коэффициент запаса сопротивления усталости назначаем S = 2.

Коэффициент влияния абсолютных размеров ε=0,70[1]

Эффективные коэффициенты концентраций касательных напряжений Кτ=2[1]

26,84 ≤ ![]()

26,84≤ 28,42

Условие выполняется, поэтому уточненный расчет производить нет необходимости.

4. Расчет и подбор подшипников

4.1 Расчет подшипников быстроходного вала

4.1.1 Выбор типа подшипников

В соответствии с установившейся практикой проектирования и эксплуатации машин тип подшипника выбирают по следующим рекомендациям.

Для опор валов цилиндрических прямозубых и косозубых колес редукторов и коробок передач применяют чаще всего шариковые радиальные подшипники.

Назначаем подшипник 204 ГОСТ 8338-75.

4.1.2 Расчет подшипника

Основными критериями работоспособности подшипников качения является долговечность по усталостному выкрашиванию и статическая грузоподъемность по пластическим деформациям.

Расчет на долговечность выполняют для подшипников, вращающихся с частотой n ≥ 10 об/мин . При n от 1 до 10 об/мин в расчет принимают n = 10 об/мин .

Невращающиеся подшипники или медленно вращающиеся (n < 1 об/мин ) рассчитывают на статическую грузоподъемность.

Расчет подшипников на долговечность производят по формуле

Lh= , (4.1)

, (4.1)

где Lh- расчетная долговечность подшипника ;

n- частота вращения вала, об/мин;

Cr- динамическая грузоподъёмность подшипника (берётся из справочных данных по подшипникам), кН;

Pr- эквивалентная нагрузка, кН;

Р- показатель степени, равный в соответствии с результатами экспериментов для шарикоподшипников p=3;

а1- коэффициент, учитывающий надежность работы подшипника;

а23- коэффициент, учитывающий качество металла подшипника и условия эксплуатации;

[Lh]- требуемая долговечность подшипника (для редуктора она равна сроку службы передач t∑), ч.

Нормальной надежностью подшипника считается величина, равная 0,9. Значение коэффициента а1 для такой надежности будет а1 = 1 [1].

Коэффициент а23 зависит от условий работы подшипника. Для обычных условий отсутствие повышенных перекосов и наличие масляной плёнки в контактах назначаем коэффициент а23 = 1[1].

Эквивалентную радиальную нагрузку для радиальных шарикоподшипников определяют по формуле.

Pr = (X ּV ּ Fr +Y ּ Fa) ּ Кδ ּ Кt, (4.2)

где Pr – радиальная нагрузка (суммарная реакция в опоре) ,кН;

Fa – осевая нагрузка, кН;

X, Y – коэффициенты радиальной и осевой нагрузок [1];

V – коэффициент вращения, равный 1 при вращении внутреннего кольца относительно направления нагрузки;

Кδ – коэффициент безопасности, для редукторов и коробок переда Кδ = 1,3 –1,5;

Кt – температурный коэффициент, вводимый при t >100º С.

Рассчитываем опору В и опору А до долговечности, выявляем наиболее нагруженную и по ней производим расчет на долговечность.

Радиальную нагрузку определяем по формуле

FA =![]() , (4.3)

, (4.3)

где RAX, RAY- реакция в опоре А, кН.

Осевая нагрузка Fа = 0,04 кН. Сor =6,2

Коэффициенты X и Y зависят от отношения составляющих Fа / V ּ Fr и их уровня, который задается отношением Fа / Сor (табл. 7.1) [1].

Fа / Сor = 0,04 /6,2 = 0,006е=0,27; Fа / V ּ Fr = 0,04 /0,111 = 0,36 > е;

Х = 0,56; Y =2,30; V=1; Kб=1,3; Kt=1.

Полученные значения подставляем в выражение (4.2)

Pr = (0,56 ּ 1 ּ 0,111 + 2,30 ּ 0,04) ּ 1,3 ּ 1 = 0,20

a1=1, a23=0.9, n=2805

L= =7227ч.

=7227ч.

Требуемая долговечность обеспечивается.

4.2 Расчет подшипников промежуточного вала

4.2.1 Выбор типа подшипников

Назначаем для промежуточного вала подшипник 204 ГОСТ 8338-75 и 2204 ГОСТ 8328-75.

4.2.2 Расчет подшипников

Рассчитываем опору А .

RBy=0.007

RBx=0.1282

RB=0.128

RAy=0.295

RAx=0.993

RA=1.03

Kб=1,3; V=1; Kt=1; a23=0.8; Cr=14.7.

Pr = 1.03 ּ 1.3 ּ 1 ּ 1 = 1.339

L= =7227ч.

=7227ч.

Требуемая долговечность обеспечивается.

Рассчитываем опору В.

d=20мм; D=47мм; Cr=20.6[1] кН; Cor=10.075[1] кН; Fa=0.13кН.

Pr=(V×X×Rb+Y×Fa) ×Kб×Kt

Fa/Cor=0.047; e=0.19

![]() =

=![]() =1.014

=1.014

Pr = (1 ּ 0.56 ּ 0,128 + 2,30 ּ 0,13) ּ 1,3 ּ 1 = 0,48

L = ,1056759 ч > 7227 ч.

,1056759 ч > 7227 ч.

Требуемая долговечность обеспечивается.

4.3 Расчет подшипников промежуточного вала

4.3.1 Выбор типа подшипников

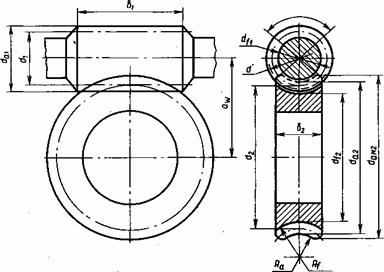

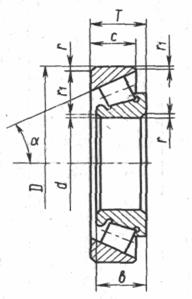

Назначаем для промежуточного вала подшипник 7203 ГОСТ 27365-87.

4.3.2 Расчет подшипника

Рассчитываем опору В и А

Радиальная нагрузка определяется из выражения (4.3)

Ra = 1.078кН.

Rb = 1.027 кН

e = 0.43

Sa = 0.83 ּ 0.45 ּ 2.5 =0.385

Sb = 0.83 ּ 0.43 ּ 1.027 = 0.233

Sa >Sb

Fa>S2-S1

Fa1=0.366

Fa2=0.983

0.083/Vּ 1.078 =0.912>e

X=0.4; Y= 1.4

Эквивалентная нагрузка определится из выражения:

Pr =(1 ּ 0.4 ּ 1.078 +1,4 ּ 0,938 )1,3 = 2,35 кН.

0.083/1.027 =0.457>e

X=0.4

Y= 1.4

Pr =(1 ּ 0.4 ּ 1.027 +1,4 ּ 0,938 )1,3 = 2,24 кН.

Сr=17,9кН

Наиболее нагружена т.А

Долговечность подшипника определяем по формуле (4.1)

L= 28865,76 ч > 3810 ч.

28865,76 ч > 3810 ч.

Требуемая долговечность обеспечивается.

4.4 Расчет подшипников тихоходного вала

4.4.1 Выбор типа подшипников

Назначаем для тихоходного вала подшипник 210 ГОСТ 8338-75.

4.4.2 Расчет подшипника

Рассчитываем опору А и В

Ra=0,572кН

Rb=0,864кН

Cr=27,5кН

Соr=20,2кН

V=1; Kб=1,4

Кt=1

Fa/V ּFr=0<e X=1, Y=0

Эквивалентная нагрузка определится из выражения (4.5)

Pr = (1 ּ 1 ּ 0.864 +0 ּ 0 ) ּ 1,4 ּ 1 = 1.21 кН.

Долговечность подшипника определяем по формуле (4.1)

Lh = = ,3487609 ч > 7227 ч.

,3487609 ч > 7227 ч.

Требуемая долговечность обеспечивается.

Похожие работы

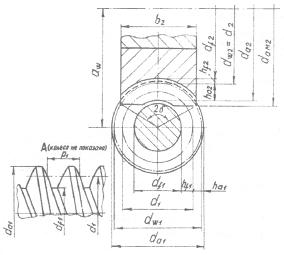

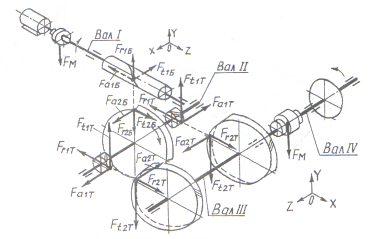

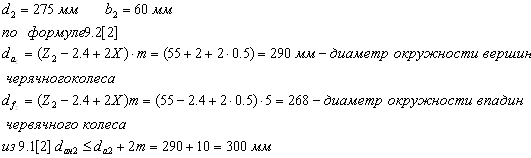

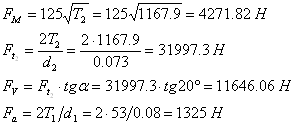

... – проектный (приближенный) расчет валов на чистое кручение , 2-й — проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения. 1. Определение сил в зацеплении закрытых передач. В проектируемых приводах конструируются червячные редукторы с углом профиля в осевом сечении червяка 2а = 40° .Угол зацепления принят α= 20°. а) на колесе: 1.1 Окружная сила Ft2, Н: Ft2= где T2 ...

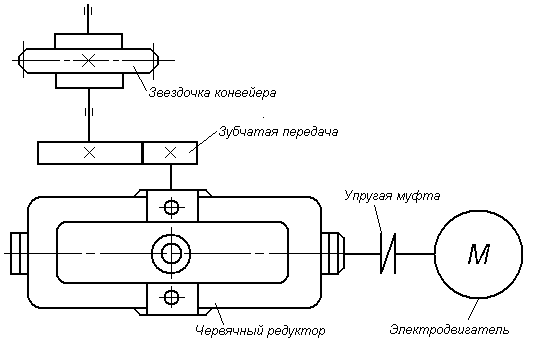

... валиками (индекс М), шаг : д)конструктивные особенности: на валу установлена одна звёздочка для тяговой пластинчатой цепи; приводной вал конвейера соединён с выходным валом редуктора посредством горизонтально расположенной цепной передачи; е) расчётный срок службы; ж) кратковременная перегрузка ; з) номер типового режима нагружения - 2. 10.1 Предварительная разработка конструкции ...

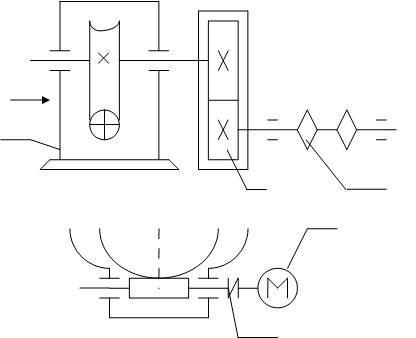

... – КПД зубчатой цилиндрической прямозубой передачи; η3 = 0,99 – КПД пары подшипников качения, η4 = 0,8 – КПД цепной передачи Потребная мощность электродвигателя Частота вращения вала двигателя nЭ = n3 ∙ uРЕД ∙ uЦИЛ Где: – частота вращения вала конвейера; uРЕД = 16…50 – интервал передаточных чисел редуктора; uЦИЛ = 2,5…5 – интервал передаточных ...

... проекта по “Деталям машин” были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение. Целью данного проекта является проектирование привода цепного конвейера, который состоит как из простых стандартных деталей, так и из деталей, форма и размеры которых определяются на основе конструкторских, те

0 комментариев