Навигация

Расчет коробки скоростей металлорежущих станков

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦЬКИЙ НАЦІИНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра: "Металорежущие верстати и инструменты "

КУРСОВОЙ ПРОЕКТПо дисциплине: " Металлообрабатывающее оборудование "

на тему: " Расчет коробки скоростей металлорежущих верстатов "

Исполнитель

Студент гр. МВС-03а

Бобков Р. В.

Проверил Гусев В. В.

Донецьк 2007

РЕФЕРАТ

Курсовой проект: 29 с., 4 табл., 10 рис., 10 источников, 4 приложения.

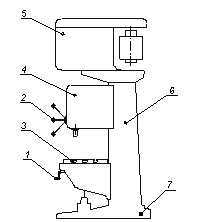

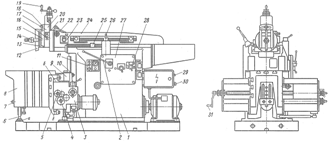

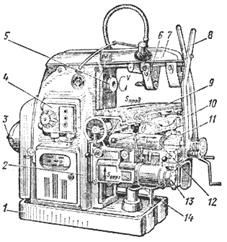

Объект исследования – автоматическая коробка скоростей горизонтально- фрезерного станка.

В курсовом проекте выбран электродвигатель, определены передаточные отношения каждой ступени коробки, а также мощности, крутящие моменты, частоты вращения каждого вала. Рассчитаны модули для каждой передачи. Определены основные размеры зубчатых колес. Спроектированы передачи и проведен расчет наиболее нагруженного вала. Выбрана система смазки. Выбраны электромагнитные муфты и подшипники качения, а также выбраны и рассчитаны шпоночные и шлицевые соединения. Выполнены чертежи развертки коробки подач, свертки, общего вида горизонтально- фрезерного станка, кинематическая схема, структурная сетка и график частот вращения.

СТАНОК, ВАЛ, ПОДШИПНИК, КОРОБКА СКОРОСТЕЙ, ЭЛЕКТРОМАГНИТНАЯ МУФТА, ЗУБЧАТОЕ КОЛЕСО, ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ, МОДУЛЬ

ЗАДАНИЕ

Спроектировать автоматическую коробку скоростей горизонтально- фрезерного станка.

Исходные данные:

Основной размер 200×800 – размер стола.

Знаменатель геометрической прогрессии: ![]() ;

;

Предельные значения частот вращения шпинделя: ![]() .

.

Примечание АКС.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. КИНЕМАТИЧЕСКИЙ РАСЧЁТ КОРОБКИ СКОРОСТЕЙ

1.1 Определение диапазона регулирования

1.2 Выбор структурной формулы коробки подач

2. ВЫБОР ПРЕДЕЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ

2.1 Определение операций выполняемых на станке

2.2 Предварительное определение мощности электродвигателя

2.3 Выбор электродвигателя

3. РАССЧЕТ ЧИСЕЛ ЗУБЬЕВ ПЕРЕДАЧ

3.1 Определение чисел зубьев передач

3.2 Определение КПД коробки передач

4. КОНСТРУИРОВАНИЕ ВАЛОВ

4.1 Крутящие моменты на валах

4.2 Определение диаметров валов

4.3 Выбор материала для валов

5. Расчет передач

5.1 Назначение материала зубчатых колес

5.2 Проектный расчет

5.3 Определение основных параметров зацепления

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

6.2 Эпюры изгибающих и крутящих моментов

6.3 Расчет вала на усталостную прочность

7. ВЫБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор шпоночных и шлицевых соединений

7.2 Расчет шпоночного соединения

8. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

8.1 Выбор подшипников

8.2 Проверочный расчет подшипников расчетного вала

9. ВЫБОР И РАСЧЕТ МУФТ

10. Разработка системы управления

11. ОПРЕДЕЛЕНИЕ СИСТЕМЫ СМАЗКИ

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ССЫЛОК

ВВЕДЕНИЕ

Перед станкостроением всегда будет стоять задача – создание металлорежущих станков, отвечающих современным требованиям машиностроения. Следовательно, требуется создание станков высокой производительности, точности и экономичности.

В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров - разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Целью данного курсового проекта является разработка автоматической коробки скоростей горизонтально – фрезерного станка, переключение передач в которой осуществляется при помощи электромагнитных муфт.

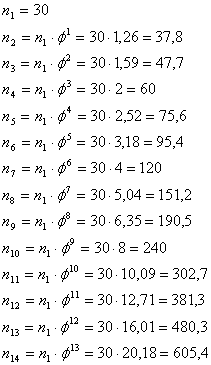

1. КИНЕМАТИЧЕСКИЙ РАССЧЁТ КОРОБКИ СКОРОСТЕЙ 1.1 Определение диапазона регулирования

Определяем диапазон регулирования по формуле:

![]() ;

;

Определяем число ступеней коробки скоростей:

![]() ;

;

Выбираем структурные формулы по числу ступеней ![]() и знаменателю геометрической прогрессии

и знаменателю геометрической прогрессии ![]() из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1.

из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1.

Таблица 1.1 – Варианты коробок скоростей с заданными параметрами.

| Структурная формула | Вид структуры | Основные показатели привода | ||||

| Кол-во зубчатых колес | Кол-во валов | Кол-во блоков шестерен | Кол-во ступеней скорости | Кол-во муфт | ||

| 3×(0+2+3×2) | БШ-2 | 22 | 5 | 4 | 6 | - |

| 2×2×(0+3+3) | БШ-4 | 22 | 6 | 4 | 12 | - |

| 2×(0+2×2+2×2×2) | БШ-7 | 26 | 7 | 6 | 6 | - |

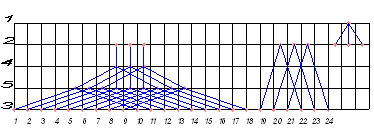

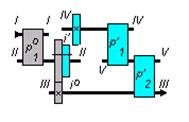

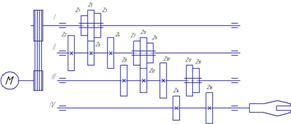

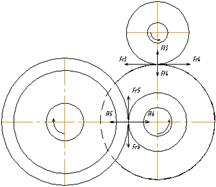

Рисунок 1.1 – Структурная сетка вид ВШ-2.

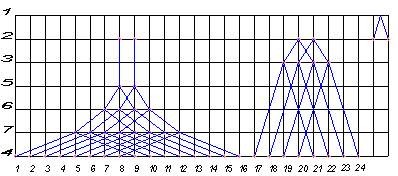

Рисунок 1.2 – Структурная сетка вид БШ-7.

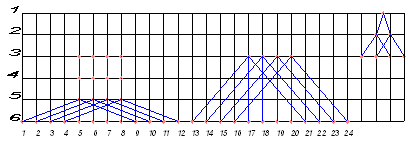

Рисунок 1.3 – Структурная сетка вид БШ-4.

Итак, выше приведены три варианта кинематической структуры коробки скоростей. Из всех вариантов кинематической структуры привода, дающих одно и то же число скоростей лучшим является тот, который имеет:

-Наименьшее количество зубчатых колес, валов, блоков колес, сцепных муфт.

-Меньшие диапазоны регулирования групп передач, что позволит избежать предельных значений частных передаточных отношений.

-Короткие кинематические цепи, повышенный КПД.

Таким образом, наилучшим из приведенных вариантов является первый.

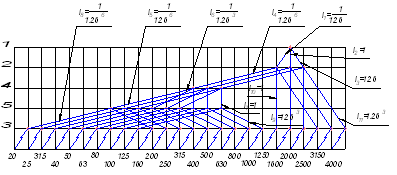

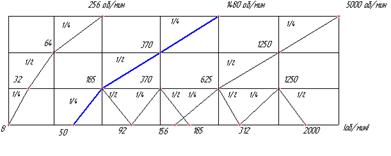

В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд скоростей: 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500, 3150, 4000.

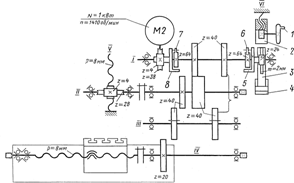

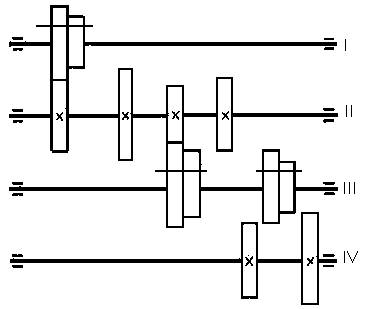

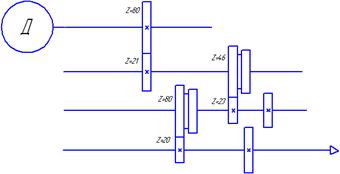

Рисунок 1.4 – Схема коробки скоростей БШ-2.

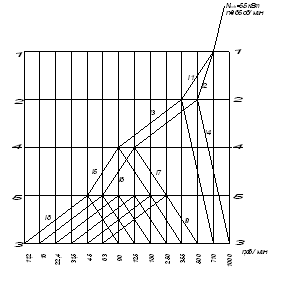

По данным таблицы 1.1 и рисунку 1.4 строим структурную сетку коробки скоростей. Исходя из условия минимизации металлоёмкости и габаритов, передаточные отношения в коробках скоростей ограничены условием ![]() , следовательно, график будет иметь вид:

, следовательно, график будет иметь вид:

Рисунок 1.5 – График скоростей.

2. ВЫБОР ПРЕДЕЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ 2.1 Определение операций выполняемых на станке

На данном станке возможно выполнение следующих основных технологических операций:

- Фрезерование цилиндрическими фрезами плоскостей;

- Прорезание пазов и отрезка;

2.2 Предварительное определение мощности электродвигателяПредварительная мощность электродвигателя главного движения определяем по формуле:

![]() ,

,

где ![]() – КПД цепи главного движения,

– КПД цепи главного движения, ![]() ;

;

![]() – мощность резания:

– мощность резания:

![]() ,

,

где ![]() – значение сил резания,

– значение сил резания,

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() – коэффициенты и показатели степени, выбираются по таблицам, приведенным в справочнике [1].

– коэффициенты и показатели степени, выбираются по таблицам, приведенным в справочнике [1].

Для цилиндрических фрез:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Для дисковых фрез:

![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() .

.

Назначим режимы резания для цилиндрического фрезерования. Подачу на зуб принимаем ![]() , диаметр фрезы – минимальный

, диаметр фрезы – минимальный ![]() мм, ширину фрезеруемой детали – по ширине фрезы

мм, ширину фрезеруемой детали – по ширине фрезы ![]() мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем

мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем ![]() для нескольких значений глубины резания

для нескольких значений глубины резания ![]() ,

, ![]() ,

, ![]() .

.

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

Для прорезания пазов подачу на зуб примем ![]() , диаметр фрезы – минимальный

, диаметр фрезы – минимальный ![]() мм, ширину фрезы

мм, ширину фрезы ![]() мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем

мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем ![]() для нескольких значений глубины резания

для нескольких значений глубины резания ![]() ,

, ![]() ,

, ![]() .

.

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

Рассчитаем мощность резания по наибольшей силе резания и скорости выбранной из первой четверти графика частот:

![]() кВт;

кВт;

![]() кВт.

кВт.

Выбираем асинхронный двигатель серии 4А, ближайший по мощности двигатель 4А112М4У3 с креплением на фланце, мощностью ![]() кВт, частотой вращения

кВт, частотой вращения ![]() .

.

Исходя из выбранных чисел зубьев и частоты двигателя, получаем необходимость постоянной передачи между двигателем и первым валом коробки. Это объясняется тем, что при данном знаменателе ряда φ=1,26, для получения заданных частот вращения выходного вала, необходимое число оборотов первого вала составляет ![]() .

.

Передаточное отношение ![]() .

.

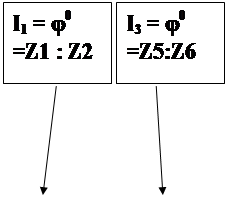

3. РАССЧЕТ ЧИСЕЛ ЗУБЬЕВ ПЕРЕДАЧ 3.1 Определение чисел зубьев передач

При определении чисел зубьев необходимо не только получить данное передаточное отношение ![]() , но и обеспечить постоянную сумму зубьев на всех передачах в пределах двух валов:

, но и обеспечить постоянную сумму зубьев на всех передачах в пределах двух валов: ![]() .

.

Решая систему уравнений:

;

;

Получаем

![]() и

и ![]() .

.

По данным формулам мы определяем числа зубьев, задавая определённое значение ![]() и значение

и значение ![]() . Однако передаточные числа являются дробными и поэтому полученные значения

. Однако передаточные числа являются дробными и поэтому полученные значения ![]() приходится округлять, что влечёт за собой изменение значения

приходится округлять, что влечёт за собой изменение значения ![]() , которое может выйти за допустимые пределы.

, которое может выйти за допустимые пределы.

В соответствии с этим, по полученным передаточным отношениям выбираем числа зубьев. Результаты выбора сведены в таблицу 3.1.

Таблица 3.1 – Числа зубьев зубчатых колёс коробки скоростей

| Передача, валы | I-II | II-III | II-IV | IV-V | V-III |

| Передаточные отношения |

|

|

|

|

|

| Передаточные числа |

|

|

|

|

|

| Числа зубьев |

|

|

|

|

|

|

|

|

|

|

|

|

Согласно полученным данным проведем проверку частот вращения, погрешность между действительным и стандартным значениями ![]() не должна превышать допустимое значение

не должна превышать допустимое значение ![]() .

.

Погрешность сведена в таблицу 3.2.

Таблица 3.2 – Расчетные значения частот вращения и погрешность.

| № | Стандартное значение частоты | Расчетное значение частоты | Погрешность, % |

| 1 | 20 | 20,5 | 2,5 |

| 2 | 25 | 25,5 | 2 |

| 3 | 31,5 | 32 | 1,5 |

| 4 | 40 | 40,5 | 1,25 |

| 5 | 50 | 51 | 2 |

| 6 | 63 | 64 | 1,6 |

| 7 | 80 | 82 | 2,5 |

| 8 | 100 | 102 | 2 |

| 9 | 125 | 127 | 1,6 |

| 10 | 160 | 162 | 1,25 |

| 11 | 200 | 204 | 2 |

| 12 | 250 | 256 | 2,4 |

| 13 | 315 | 319 | 1,26 |

| 14 | 400 | 405 | 1,25 |

| 15 | 500 | 512 | 2,4 |

| 16 | 630 | 639 | 1,43 |

| 17 | 800 | 811 | 1,38 |

| 18 | 1000 | 1021 | 2,1 |

| 19 | 1250 | 1259 | 0,72 |

| 20 | 1600 | 1600 | 0 |

| 21 | 2000 | 2032 | 1,6 |

| 22 | 2500 | 2519 | 0,72 |

| 23 | 3150 | 3200 | 1,58 |

| 24 | 4000 | 4064 | 1,6 |

полученные значения погрешностей не превышают допустимую, следовательно, расчет произведен правильно.

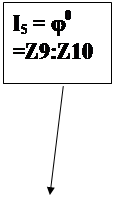

3.2 Определение КПД коробки передачКПД коробки передач определяем по зависимости:

![]()

где ![]() – кпд прямозубой цилиндрической зубчатой передачи,

– кпд прямозубой цилиндрической зубчатой передачи, ![]() ;

;

![]() – кпд подшипников качения,

– кпд подшипников качения, ![]() ;

;

![]() – число однотипных передач и подшипников.

– число однотипных передач и подшипников.

![]() .

.

4. КОНСТРУИРОВАНИЕ ВАЛОВ 4.1 Крутящие моменты на валах

Расчетный крутящий момент на любом валу равен [4]:

![]()

где ![]() – расчетная частота вращения вала.

– расчетная частота вращения вала.

По рекомендации ЭНИМС в качестве расчетная частота вращения шпинделя применяется наибольшая из нижней трети общего количества частот вращения шпинделя (![]() ).

).

Расчетные крутящие моменты на валах определяются по их минимальным частотам вращения.

Крутящий момент на I валу (![]() ;

; ![]() )

)

![]() ;

;

Крутящий момент на II валу (![]() ;

; ![]() )

)

![]() ;

;

Крутящий момент на IV валу (![]() ;

; ![]() )

)

![]() ;

;

Крутящий момент на V валу (![]() ;

; ![]() )

)

![]() ;

;

Крутящий момент на III валу (![]() ;

; ![]() )

)

![]() ;

;

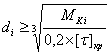

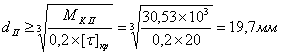

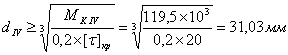

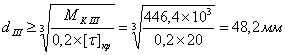

определим диаметры валов. Расчет ведется на кручение, по формуле [8]:

;

;

где ![]() – крутящий момент;

– крутящий момент;

![]() – допустимое напряжение кручения,

– допустимое напряжение кручения, ![]()

;

;

;

;

;

;

;

;

.

.

Полученные значения округляем до ближайшего из стандартных значений ГОСТ 6636-69:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Назначаем для всех валов в качестве материала сталь 45, с термической обработкой нормализация.

Механические свойства стали 45, выбираем из таблицы 3.7 [8]:

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

5. Расчет передач 5.1 Назначение материала зубчатых колес

Так как к габаритам привода предъявляются жесткие требования, принимаем в качестве термической обработки – объемную закалку [5]. Твердость поверхности зубьев – HRC 40…50.

Материал выбирается по таблице 2.2 [5] в зависимости от вида ТО.

Выбираем материал шестерни и колеса:

1) сталь 40Х ГОСТ 4543-71: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

2) сталь 40 ГОСТ 4543-71: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

При расчёте зубчатых колёс коробки скоростей модуль рассчитывается для каждой из передач. Рассчитаем модуля передач по формуле:

;

;

где ![]() МПа – допускаемые напряжения на изгиб;

МПа – допускаемые напряжения на изгиб;

![]() - коэффициент нагрузки;

- коэффициент нагрузки;

![]() – коэффициент формы зуба [5 с. 151];

– коэффициент формы зуба [5 с. 151];

![]() – число зубьев меньшего колеса;

– число зубьев меньшего колеса;

![]() – мощность на валу меньшего колеса;

– мощность на валу меньшего колеса;

![]() – коэффициент ширины венца зубчатого колеса;

– коэффициент ширины венца зубчатого колеса;

![]() - частота вращения вала.

- частота вращения вала.

Расчет модуля передач, с первого на второй вал.

Для данной передачи: количество зубьев шестерни составляет ![]() ; частота вращения вала

; частота вращения вала ![]() ; мощность на валу

; мощность на валу ![]() ; материал – сталь 40.

; материал – сталь 40.

![]() мм;

мм;

Расчет модуля передач, с второго на четвертый вал.

Для данной передачи: количество зубьев шестерни составляет ![]() ; частота вращения вала

; частота вращения вала ![]() ; мощность на валу

; мощность на валу ![]() ; материал – сталь 40.

; материал – сталь 40.

![]() мм;

мм;

Расчет модуля передач, с четвертого на пятый вал.

Для данной передачи: количество зубьев шестерни составляет ![]() ; частота вращения вала

; частота вращения вала ![]() ; мощность на валу

; мощность на валу ![]() ; материал – сталь 40.

; материал – сталь 40.

![]() мм;

мм;

Расчет модуля передач, с пятого на третий вал.

Для данной передачи: количество зубьев шестерни составляет ![]() ; частота вращения вала

; частота вращения вала ![]() ; мощность на валу

; мощность на валу ![]() ; материал – сталь 40.

; материал – сталь 40.

![]() мм;

мм;

Расчет модуля передач, с второго на третий вал.

Для данной передачи: количество зубьев шестерни составляет ![]() ; частота вращения вала

; частота вращения вала ![]() ; мощность на валу

; мощность на валу ![]() ; материал – сталь 40.

; материал – сталь 40.

![]() мм;

мм;

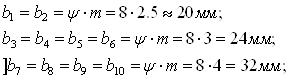

Полученные значения модулей округляем до ближайшего большего, выбранного по стандартному ряду:

Принимаем ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм.

мм.

К основным параметрам зубчатых колес относятся модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев и диаметр впадин зубьев [5].

Диаметр делительной окружности: ![]() ;

;

Диаметр окружности вершин: ![]() ;

;

Диаметр окружности впадин: ![]() ;

;

Межосевое расстояние: ![]() ;

;

Ширина зубчатого венца: ![]() .

.

Таблица 5.1 – Основные размеры зацепления

| Передача | Модуль |

мм |

мм |

мм |

мм |

мм | |

| I-II; II-IV; IV-V; II-III. | 47/37 | 2 | 84 | 94 | 89 | 98 | 16 |

| 74 | 69 | 78 | 16 | ||||

| 28/56 | 56 | 51 | 60 | 16 | |||

| 112 | 107 | 116 | 16 | ||||

| 17/67 | 34 | 29 | 38 | 16 | |||

| 134 | 129 | 138 | 16 | ||||

| 42/42 | 84 | 79 | 88 | 16 | |||

| 84 | 79 | 88 | 16 | ||||

| V-III | 17/67 | 2,5 | 105 | 42,5 | 36,25 | 47,5 | 24 |

| 167,5 | 161,25 | 172,5 | 24 | ||||

| 56/28 | 140 | 133,75 | 145 | 24 | |||

| 70 | 63,75 | 75 | 24 | ||||

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

Похожие работы

... СМАЗКИ 7. ВЫБОР СИСТЕМЫ УПРАВЛЕНИЯ ЗАКЛЮЧЕНИЕ ПЕРЕЧЕНЬ ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ВВЕДЕНИЕ Приводы металлорежущих станков выполняют широкий спектр движений: рабочих, вспомогательных, установочных и т.д. При этом перемещается инструмент или заготовка. Кинематические и силовые характеристики коробки скоростей должны обеспечить требуемые значения величины скоростей при обработке на ...

... . Так как собачки смещены относительно друг друга на 12,5 зуба храпового колеса, то они могут производить минимальный поворот храпового колеса на ползуба. станок автоматический коробка скорость 3. Построение автоматической коробки скоростей Составление основной структурной формулы автоматической коробки скоростей при z=18: Z=18=3[1]3[3]2[9]; Z=18=3[3]2[9]3[1]; Z=18=2[9]3[3]3[1]; ...

... постоянства суммы SZ соблюдается. 030501.080602.041.000 ПЗ Лист Изм Лист № документа Подпись Дата 11. Расчет энергосиловых параметров коробки скоростей и выбор электродвигателя Выбор электродвигателя. Принимаем электродвигатель по ближайшей частоте вращения. n = 750 обмин Определим ...

... основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство. Целью данного курсового проекта является разработка автоматической коробки подач горизонтально – фрезерного станка, переключение передач в которой осуществляется при помощи электромагнитных муфт. 1. Общая характеристика и назначение металлорежущих станков, для которых проектируется ...

0 комментариев