Навигация

Расчет сборочных размерных цепей

6. Расчет сборочных размерных цепей

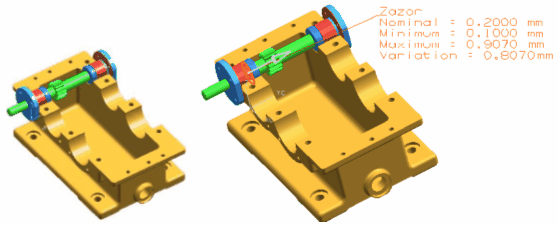

Расчет размерных цепей производим в программе «Unigraphics NX3».

Перечислим последовательность действий расчета размерных цепей.

●Нормируем составляющие элементы размерной цепи. Для этого заходим в модуль «Моделирование» →Инструменты→Ассоциативные модели→Геометрические допуски. Далее производится нормирование элементов.

●В новом файле создают сборку из элементов входящих в состав размерной цепи.

●Заходим в модуль «Анализ размерных цепей»: «Анализ» → «Анализ размерных цепей».

● Импортируем допуски составляющих элементов размерной цепи в сборку.

● Проверяем наличие сопряжений между элементами сборки. В месте, где необходимо произвести измерение (например, расстояние между распорной втулкой и кольцом подшипника ), удаляем сопряжение.

● Производим измерение и рассчитывают расстояние между двумя элементами сборки.

● Сверяем полученные результаты с конструкторскими.

● Если собираемость конструкции не может быть достигнута по схеме полной взаимозаменяемости, то либо назначаются более жесткие допуски на размеры составляющих звеньев, либо вводится компенсирующее регулировочное звено.

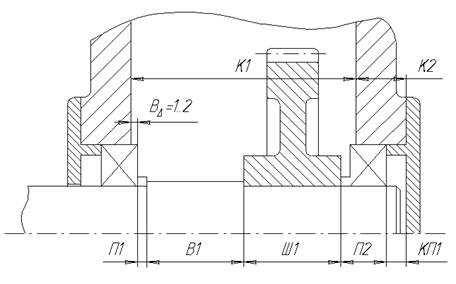

Расчет размерной цепи для быстроходного вала

Искомый зазор между втулкой и подшипником в этом случае определяется по формуле:

![]() , где

, где

![]()

![]()

![]()

![]() , где

, где

Нормируем элементы, входящие в состав размерной цепи. Создаем сборку, и по вышеприведенной методике рассчитываем искомый зазор между втулкой и торцом подшипника.

Результаты расчета в системе «Unigraphics NX3».

Measurement: Zazor

Units: mm

Direction: XC 0.0000, YC 1.0000, ZC 0.0000

Nominal: 0.2000

Minimum: 0.1000

Maximum: 0.9070

Variation: 0.8070

Contributor 1: 25% Pod202: Feature 1: DIM +0.0 -0.200

Contributor 2: 25% Pod202: Feature 1: DIM +0.0 -0.200

Contributor 3: 12% Krishka koprysa nij: Feature 1: DIM +0.0 -0.100

Contributor 4: 11% Val tixoxod.: Feature 1:DIM +0.0 -0.087

Contributor 5: 7% Krishka tixoxod.: Feature 1:DIM 0.03 -0.03

Contributor 6: 7% Flanec tixoxod.: Feature 1:DIM 0.03 -0.03

Contributor 7: 4% Prokladka1: Feature 1:DIM +0.0 -0.03

Contributor 8: 4% Prokladka1: Feature 1:DIM +0.0 -0.03

Contributor 9: 2% Vtylka tixoxod111: Feature 1:DIM -0.060 -0.080

Contributor 10: 2% Vtylka tixoxod111: Feature 1:DIM -0.060 -0.080

Заложенные в конструкцию нормы точности не обеспечивали сборку по методу полной взаимозаменяемости. осле перенормирования размера втулки, участвующего в размерной цепи, с размера 21мм до размера 20.9мм, выполненного по 7 квалитету, что вполне достижимо, собираемость обеспечилась по методу полной взаимозаменяемости.

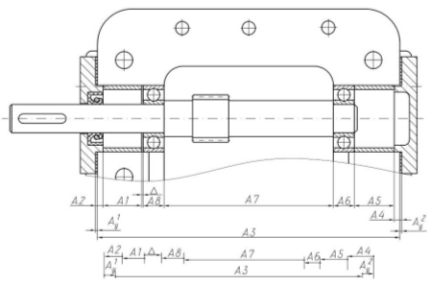

Рассчитаем размерную цепь аналитическим способом.

A![]() , A

, A![]() , A3- увеличивающие звенья;

, A3- увеличивающие звенья;

A1, A2, A4, A5, A6, A7, A8 – уменьшающие звенья.

A1= A5=20,9![]() мм,

мм,

A2= A4=4![]() мм,

мм,

A3= 159-0,1 мм,

A![]() = A

= A![]() =1-0,03 мм,

=1-0,03 мм,

A6= A8=11-0,2 мм,

A7= 89-0,087 мм.

![]() = A3max+A

= A3max+A![]() max+A

max+A![]() max-A1min-A2min-A4min-A5min-A6min-A7min-A8min

max-A1min-A2min-A4min-A5min-A6min-A7min-A8min

![]() = A3min+A

= A3min+A![]() min+A

min+A![]() min-A1max-A2max-A4max-A5max-A6max-A7max-A8max

min-A1max-A2max-A4max-A5max-A6max-A7max-A8max

![]() = 159+2-20.82-20.82-3.97-3.97-88.913-10.8-10.8=0.907

= 159+2-20.82-20.82-3.97-3.97-88.913-10.8-10.8=0.907

![]() =159.8+0.97+0.97-20.84-20.84-4.03-4.03-89-11-11=0.1

=159.8+0.97+0.97-20.84-20.84-4.03-4.03-89-11-11=0.1

Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату.

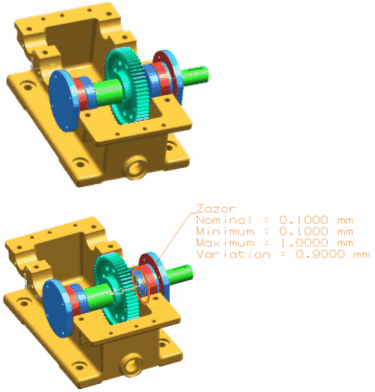

Расчет размерной цепи для промежуточного вала

Искомый зазор между втулкой и подшипником в этом случае определяется по формуле:

![]() , где

, где

![]()

![]()

![]()

![]() , где

, где

Нормируем элементы, входящие в состав размерной цепи. Создаем сборку, и по вышеприведенной методике рассчитываем искомый зазор между втулкой и торцом подшипника.

Результаты расчета в системе «Unigraphics NX3».

Measurement: Zazor

Units: mm

Direction: XC 0.0000, YC -1.0000, ZC 0.0000

Nominal: 0.1000

Minimum: 0.1000

Maximum: 1.0000

Variation: 0.9000

Contributor 1: 22% Pod.205:Feature 1:DIM +0.0 -0.200

Contributor 2: 22% Pod.205:Feature 1:DIM +0.0 -0.200

Contributor 3: 11% Krishka koprysa nij.:Feature 1:DIM +0.0 -0.100

Contributor 4: 7% Krishka promejyt.:Feature 1:DIM 0.03 -0.03

Contributor 5: 7% Val tixoxod1.:Feature 1:DIM +0.0 -0.060

Contributor 6: 7% Krishka promejyt.:Feature 1:DIM 0.03 -0.03

Contributor 7: 6% Vtylka tixoxod:Feature 1:DIM -0.110 -0.160

Contributor 8: 6% Vtylka tixoxod:Feature 1:DIM -0.110 -0.160

Contributor 9: 3% Prokladka2:Feature 1:DIM +0.0 -0.03

Contributor 10: 3% Vtylka1:Feature 1:DIM +0.0 -0.030

Contributor 11: 3% Koleso 1:Feature 1:DIM +0.0 -0.03

Contributor 12: 3% Prokladka2:Feature 1:DIM +0.0 -0.03

Заложенные в конструкцию нормы точности не обеспечивали сборку по методу полной взаимозаменяемости. После перенормирования размера втулки, участвующего в размерной цепи, с размера 16 мм до размера 15.95 мм, выполненного по 7 квалитету, что вполне достижимо, собираемость обеспечилась по методу полной взаимозаменяемости.

Рассчитаем размерную цепь аналитическим способом.

A![]() , A

, A![]() , A3- увеличивающие звенья;

, A3- увеличивающие звенья;

A1, A2, A4, A5, A6, A7, A8, A9, A10,– уменьшающие звенья.

A1= A5=15,95![]() мм,

мм,

A![]() = A

= A![]() =1-0,03 мм,

=1-0,03 мм,

A2= A4=5![]() мм,

мм,

A3= 159-0,1 мм,

A6= A10=15-0,2 мм,

A7= 52-0,06 мм,

A8= 25-0,03 мм,

A9= 11-0,03 мм.

![]() = A3max+A

= A3max+A![]() max+A

max+A![]() max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

![]() = A3min+A

= A3min+A![]() min+A

min+A![]() min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

![]() = 159+2-15,79-15,79-4,97-4,97-14,8-14,8-51,94-24,97-11,97=1

= 159+2-15,79-15,79-4,97-4,97-14,8-14,8-51,94-24,97-11,97=1

![]() =159.8+0.97+0.97-15,84-15,84-5,03-5,03-15-15-52-25-12=0.1

=159.8+0.97+0.97-15,84-15,84-5,03-5,03-15-15-52-25-12=0.1

Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату.

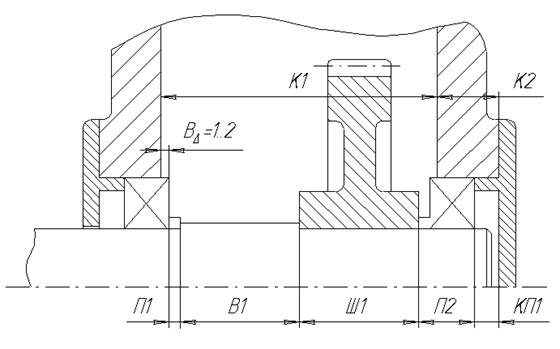

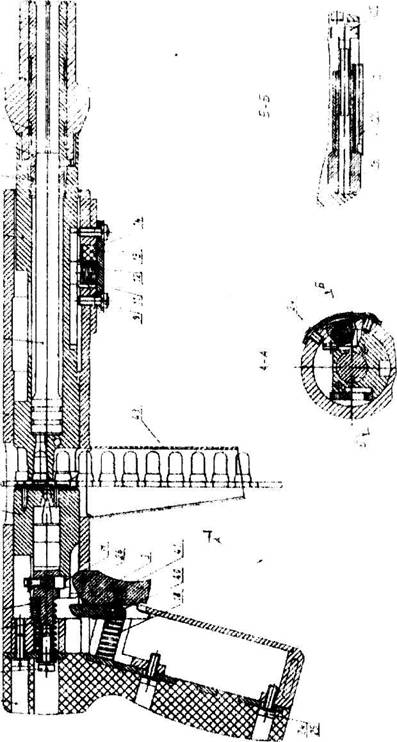

Расчет размерной цепи для тихоходного вала

Искомый зазор между втулкой и подшипником в этом случае определяется по формуле:

![]() , где

, где

![]()

![]()

![]()

![]() , где

, где

Нормируем элементы, входящие в состав размерной цепи. Создаем сборку, и по вышеприведенной методике рассчитываем искомый зазор между втулкой и торцом подшипника.

Результаты расчета в системе «Unigraphics NX3».

Measurement: Zazor

Units: mm

Direction: XC 0.0000, YC -1.0000, ZC 0.0000

Nominal: 0.1000

Minimum: 0.1000

Maximum: 1.0000

Variation: 0.9000

Contributor 1: 33% Pod206:Feature 1:DIM +0.0 -0.200

Contributor 2: 33% Pod206:Feature 1:DIM +0.0 -0.200

Contributor 3: 11% Krishka koprysa nij.:Feature 1:DIM +0.0 -0.100

Contributor 4: 7% Prokladka3:Feature 1:DIM +0.0 -0.03

Contributor 5: 7% Vtylka vixod:Feature 1:DIM -0.110 -0.160

Contributor 6: 7% Vtylka vixod:Feature 1:DIM -0.110 -0.160

Contributor 7: 2% Flanec vixodnogo:Feature 1:DIM 0.030 -0.030

Contributor 8: 2% Vtylka vixod1:Feature 1:DIM +0.0 -0.030

Contributor 9: 2% Vtylka vixod1:Feature 1:DIM +0.0 -0.030

Contributor 10: 2% Krishka vixoxdnogo:Feature 1:DIM 0.030 -0.030

Contributor 11: 2% Prokladka3:Feature 1:DIM +0.0 -0.03

Contributor 12: 2% Val vixodnoi.:Feature 1:DIM +0.0 -0.06

Заложенные в конструкцию нормы точности не обеспечивали сборку по методу полной взаимозаменяемости. После перенормирования размера втулки, участвующего в размерной цепи, с размера 15 мм до размера 14.95 мм, выполненного по 7 квалитету, что вполне достижимо, собираемость обеспечилась по методу полной взаимозаменяемости.

Рассчитаем размерную цепь аналитическим способом.

A![]() , A

, A![]() , A3- увеличивающие звенья;

, A3- увеличивающие звенья;

A1, A2, A4, A5, A6, A7, A8, A9, A10,– уменьшающие звенья.

A![]() , A

, A![]() , A3- увеличивающие звенья;

, A3- увеличивающие звенья;

A1, A2, A4, A5, A6, A7, A8, A9, A10,– уменьшающие звенья.

A1= A5=14,95![]() мм,

мм,

A![]() = A

= A![]() =1-0,03 мм,

=1-0,03 мм,

A2= A4=5![]() мм,

мм,

A3= 159-0,1 мм,

A6= A10=16-0,2 мм,

A7= 47,5-0,06 мм.

A8= 30-0,03 мм.

A9= 11,5-0,03 мм.![]() = A3max+A

= A3max+A![]() max+A

max+A![]() max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

![]() = A3min+A

= A3min+A![]() min+A

min+A![]() min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

![]() = 159+2-14,79-14,79-4,97-4,97-15,8-15,8-47,44-29,97-11,47=1

= 159+2-14,79-14,79-4,97-4,97-15,8-15,8-47,44-29,97-11,47=1

![]() =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1

=159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1

Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату.

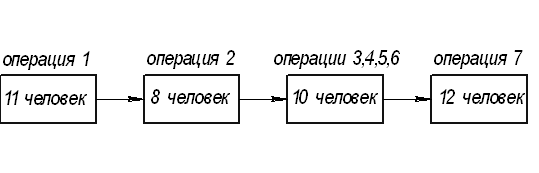

7. Нормирование операций

Технологический процесс сборки редуктора включает следующие переходы:

Выполняемые переходы при запрессовки шпонок:

1. Взять шпонку, примерить по пазу вала.

2. Взять инструмент и установить шпонку в паз вала.

3. Отложить инструмент.

При запрессовки шпонки поз.40 , τ =1,19 мин.

При запрессовки шпонки поз.41 , τ =2,56 мин.

При запрессовки шпонки поз.42 , τ =2,02 мин.

При запрессовки шпонки поз.43 , τ =2,37 мин.

Выполняемые переходы при напрессовки колес:

1. Взять вал, установить на стол пресса.

2. Установить колесо на вал.

3. Запрессовать колесо.

4. Снять узел и отложить.

При напрессовки колес поз.6 , поз.7 , τ =0,43 мин.

Выполняемые переходы при напрессовки подшипников:

1. Взять вал, установить на стол пресса.

2. Взять подшипник, установить на вал.

3. Взять оправку и установить её на подшипник.

4. Напрессовать подшипник.

5. Отложить оправку, проверить легкость вращения подшипников.

6. Снять узел и отложить.

При напрессовки подшипника поз.36 , τ=0,38 мин.

При напрессовки подшипника поз.37 , τ=0,42 мин.

При напрессовки подшипника поз.38 , τ=0,45 мин.

Выполняемые переходы при сборки крышек подшипников:

1. Взять прокладку.

2. Установить прокладку на крышку с совмещением по отверстиям.

3. Осмотреть правильность установки.

При сборке крышек подшипника поз. 8,10,11, τ =0,26 мин соответственно.

Выполняемые переходы при сборки фланцев:

1. Взять прокладку, манжету.

2. Установить прокладку на крышку с совмещением по отверстиям.

3. Установить манжету.

4. Осмотреть правильность установки.

При сборке фланцев поз. 9,12, τ =0,52 мин соответственно.

Другие выполняемые переходы:

При установки валов в корпус редуктора, τ =0,4 мин.

При установки крышек и фланцев в корпус редуктора, τ =0,32 мин.

При запрессовки штифтов поз.44, τ =0,62 мин.

При затяжки гаек поз. 32, τ=0,34 мин.

При затяжки болтов поз. 28,25, τ=0,39 мин.

При затяжки гаек поз. 29, τ =0,34 мин.

Время транспортирования редуктора на испытательный стенд составляет

τ =1,15 мин.

Время транспортирования редуктора на склад составляет τ=1,88 мин.

Операция 010. Слесарно-сборочная. – τ=1,12 мин.

Операция 015. Слесарно-сборочная. – τ=2,64 мин.

Операция 020. Слесарно-сборочная. – τ=4,39 мин.

Операция 025. Слесарно-сборочная. – τ=8,67 мин.

Операция 030. Слесарно-сборочная. – τ=12,44 мин.

Операция 035. Слесарно-сборочная. – τ=7,44 мин.

Операция 040. Транспортная. – τ=1,5 мин.

Операция 045. Испытания механические. – τ=40,5 мин.

Операция 015. Транспортная. – τ=1,88 мин.

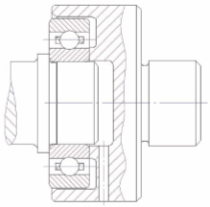

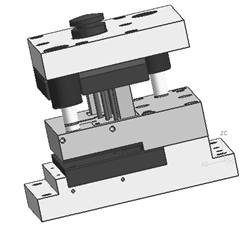

8. Описание сборочного приспособления – оправки

При посадке подшипников на валы усилие следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно быть равномерно распределено по всему торцу кольца. Для этого используют специальные оправки.

Рассмотрим оправку 1 для запрессовки Подшипника 206 на хвостовик тихоходного вала.

Оправка представляет из себя цилиндрическую деталь, состоящую из двух частей: хвостовика и корпуса. Хвостовик Ø36 предназначен для закрепления оправки в цанговом патроне реечного пресса, поэтому его цилиндрическая поверхность выполнена с малой шероховатостью. Торец также выполнен с малой шероховатостью. Хвостовик с торцом позиционируют оправку в реечном прессе и являются базовыми поверхностями. За счёт применения цангового патрона происходит самоцентрирование оправки.

В корпусе оправки торец запрессовки выполнен с высокой степенью параллельности относительно установочного торца, его поверхность имеет шероховатость Ra1,25. Внешний диаметр торца запрессовки перекрывает наружный диаметр внутреннего кольца подшипника. Центральная расточка Ø31 предназначена для входа вылета свободного конца хвостовика вала.

Радиальное отверстие Ø4 предназначено для отвода избыточного давления из внутреннего объёма оправки при запрессовки.

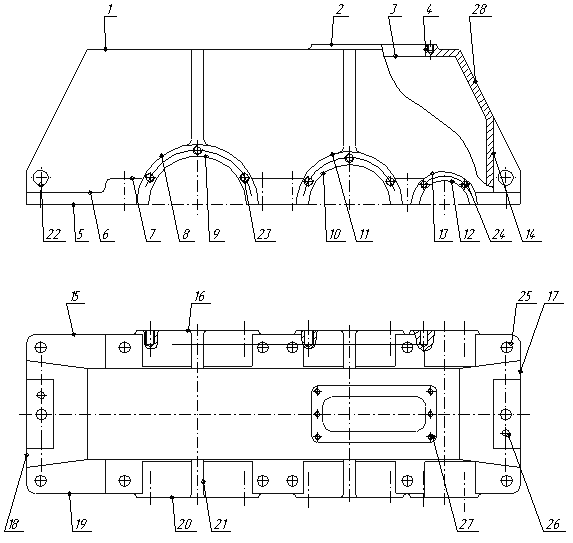

9. Описание испытательного стенда

Стенд предназначен для испытания и обкатки редуктора, контроля его работы без нагрузки и при рабочей нагрузке; контроля правильности сборки и настройки подшипниковых узлов.

Стенд состоит из рамы на которой закреплены:

двигатель с устройством регулировки натяжения ремней;

площадка со шпильками для установки редуктора.

Отдельно располагаются пульт управления и реле с нагрузочным сопротивлением.

Порядок испытания:

Постановка изделия на испытательный стенд, осуществляется с помощью электротельфера.

1. Установить редуктор на стенде по шпилькам, наживить гайками и затянуть ключом.

2. Установить на входной вал редуктора поз.5 шкив поз.3.

3. Установить ремни поз.8 на шкив редуктора поз.3 и шкив двигателя поз.2.

Проверить натяжение ремня нажатием от руки усилием 15-20кг, допустимый прогиб 5-10мм. При необходимости регулировать натяжение ремня поворотом регулировочного винта натяжного устройства поз.1.

4. Включить двигатель поз.7, посредством пульта управления поз.6.Контролировать работу редуктора без нагрузки в течении 5 минут. Шум, вибрации, стуки не допускаются.

5. Выключить двигатель, посредством пульта управления .

6. Контролировать температуру подшипниковых узлов на ощупь, температура не должна превышать 40°С.

7. Установить муфту тормозного устройства на выходной вал.

8. Включить двигатель. Осуществить первичную приработку под нагрузкой N=0,482кВт в течении 20 минут.

Контролировать отсутствие стука, ударов, отсутствие подтеков масла через манжеты, уплотнения и стыки.

9. Остановить редуктор, наощупь контролировать температуру редуктора и подшипниковых узлов.

10. Демонтировать редуктор со стенда.

Список литературы.

1. «Проектирование технологических процессов сборки машин», Учебник /Под общей ред.проф. А.А. Жолобова. Мн.: Новое знание, 2005. – 410 с.

2. А.Н. Никитин «Технология сборки двигателей летательных аппаратов» Учебник. Москва: Машиностроение. 1982. – 269 с.

3. Ю.Н. Соломенцев. “Проектирование технологий” Москва. Машиностроение. 1990. – 416 с.

4. Иванов М.Н. и Иванов В.Н. «Детали машин. Курсовое проектирование» Учеб. Пособие для машиностроит. вузов. М.: Высшая школа, 1975. – 551 с.

5. «Расчёты деталей машин» /И.М. Чернин, А.В. Кузьмин, Г. М. Ицкович. 2-е изд., перераб. и доп. М.: Высшая школа, 1978. – 472 с.

6. «Курсовое проектирование деталей машин» Учеб. Пособие для техникумов /С.А. Чернавский, Г.М. Ицкович, К.Н. Боков и др. М.: Машиностроение, 1980. – 351 с.

Похожие работы

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

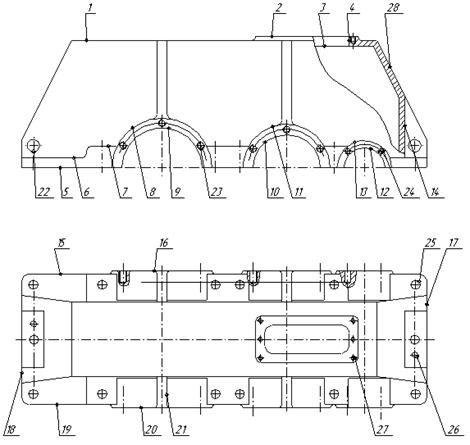

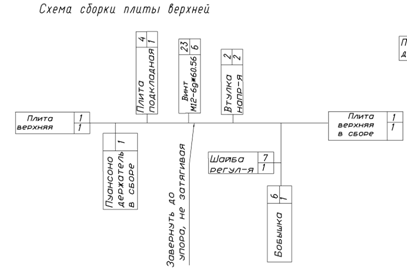

... Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 4: 4% Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 5: 2% 352-71-02:Feature 3:PRL|0.010|A |A 7. Нормирование операций Технологический процесс сборки штампа включает следующие переходы: Выполняемые переходы при запрессовки колонок: 1. Взять и установить корпус на стол пресса. 2. Взять колонку. 3. Установить ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев