Навигация

Подбор оборудования, оснастки

4. Подбор оборудования, оснастки

Выбор оборудования, инструмента и приспособлений обусловлен конструкцией редуктора, характером сопряжения деталей входящих в редуктор, используемым в конструкции крепежными изделиями, рекомендациями нормативно технических документов на стандартные комплектующие, техническими требованиями сборочного чертежа.

Для расконсервации подшипников выбираю электромасляную ванну СПЗ-179, производительностью 80 кг/ч.

При сборке данного редуктора используется следующий инструмент:

Операция 010. Слесарно-сборочная.

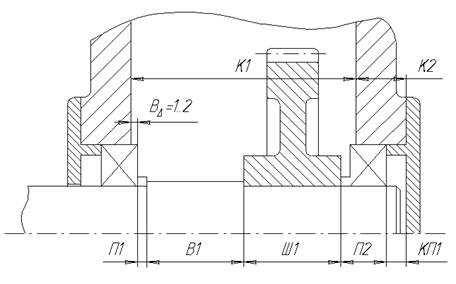

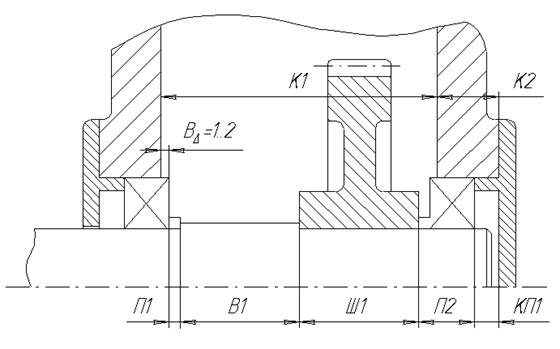

Подшипник 202 поз. 36 напрессовывается на вал по посадке l0/K6 с усилием запрессовки Fз=![]() H, с помощью двух оправок (оправка 1, оправка 2). В качестве оборудования выбран пресс реечный.

H, с помощью двух оправок (оправка 1, оправка 2). В качестве оборудования выбран пресс реечный.

Операция 015. Слесарно-сборочная.

Подшипник 205 поз. 37 напрессовывается на вал по посадке l0/K6 с усилием запрессовки Fз=![]() H, с помощью оправки 5. В качестве оборудования выбран пресс реечный.

H, с помощью оправки 5. В качестве оборудования выбран пресс реечный.

Шпонка поз.40 устанавливается в оправку 3 и запрессовывается при помощи молотка 7850-0117 ГОСТ 2310-77.

Колесо поз. 7 напрессовывается на вал по посадке Н7/K6 с усилием запрессовки Fз=![]() H, с помощью оправки 4. В качестве оборудования выбран пресс реечный.

H, с помощью оправки 4. В качестве оборудования выбран пресс реечный.

Операция 020. Слесарно-сборочная.

Подшипник 206 поз. 38 напрессовывается на вал по посадке l0/K6 с усилием запрессовки Fз=![]() H, с помощью двух оправок (оправка 8, оправка 9). В качестве оборудования выбран пресс реечный.

H, с помощью двух оправок (оправка 8, оправка 9). В качестве оборудования выбран пресс реечный.

Шпонка поз.41 устанавливается в оправку 6 и запрессовывается при помощи молотка 7850-0117 ГОСТ 2310-77. Для запрессовки шпонок и штифтов выбираю молоток 7850-0107 Ц15хр ГОСТ 2310-77, с рукояткой исполнения 2, нормальной массой головки 0,2 кг, цинковым покрытием толщиной 15 мкм хроматированием. Длинна с рукоятки 250 мм, высота головки 80 мм.

Для пригонки шпонок выбираю напильник 2820-0027 ГОСТ 1465-80 с насечкой №2 длиной l =300мм шириной в=30мм.

Колесо поз.6 напрессовывается на вал по посадке Н7/K6 с усилием запрессовки Fз=![]() H, с помощью оправки 7. В качестве оборудования выбран пресс реечный.

H, с помощью оправки 7. В качестве оборудования выбран пресс реечный.

Операция 025. Слесарно-сборочная.

Для нанесения герметика на разъем корпуса выбираю шпатель по ГОСТ10778-83;

Для обеспечения затяжки резьбовых соединений расчетным моментом выбираю ключ с регулируемым крутящим моментом тип А.

Динамометрический ключ РВДФ-120 ТУ 2,035,1053-86

Длинна рукоятки – 300мм.

Размер квадрата под сменную головку, а=10мм.

Сменная головка 7812-0478 1 Х9 ГОСТ25604-83.

Болты поз.26 у подшипников затягиваются динамометрическим ключом РВДФ-120 ТУ 2,035,1053-86. Болты поз.25,28 затягиваются ключами 7811-0252, 7811-0253 ГОСТ 2839-80 соответственно.

Для транспортирования редуктора на участок испытания и окраски выбираю тележку 7878-6564.

Для транспортирования партии редукторов на слад, выбираю автопогрузчик АП-1:

- грузоподъемностью 1т,

- наибольшей высотой подъема 4,5м,

-наибольшей скоростью передвижения с грузом 20,6 км/ч,

-дорожным просветом 100мм.

5. Расчет технологических параметров сборки

Расчет натягов внутренних колец подшипников и колёс на валах.

1) Подшипник 202 поз.36. Посадка Ø15L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø15L0:

ES=0,000

ЕI=-0,009

Ø15k6:

es=+0,012

ei=+0,001

Nmin=ei-ES=0,001-0,000=0,001

Nmax=es-EI=0,012-(-0,009)=0,021

TΔ=Nmax-Nmin=0,021-0,001=0,020

2) Подшипник 205 поз.37. Посадка Ø25L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø25L0:

ES=0,000

EI=-0,012

Ø25k6:

es=+0,015

ei=+0,002

Nmin= ei-ES =0,002-0,000=0,002

Nmax=es-EI=0,015-(-0,012)=0,27

TΔ=Nmax-Nmin=0,027-0,002=0,025

3) Подшипник 206 поз.38. Посадка Ø30L0/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø30L0:

ES=0,000

EI=-0,012

Ø30k6:

es=+0,015

ei=+0,002

Nmin= ei-ES =0,002-0,000=0,002

Nmax=es-EI=0,015-(-0,012)=0,027

TΔ=Nmax-Nmin=0,027-0,002=0,025

4) Зубчатое колесо поз.6. Посадка Ø34Н7/к6.

Рассчитаем натяг внутреннего кольца подшипника на валу, в мм.

Ø34Н7:

ES=0,025

IS=-0,000

Ø34k6:

es=+0,018

is=+0,002

Smax=ES-ei=0,025-0,002=0,023

Nmax=es-EI=0,018-0,000=0,018

TΔ= TD+Td = Nmax+ Smax=0,018+0,023=0,041

5) Зубчатое колесо поз.7. Посадка Ø26Н7/k6.

Рассчитаем натяг внутреннего кольца подшипника на валу в мм.

Ø26Н7:

ES=0,021

IS=-0,000

Ø26k6:

es=+0,015

is=+0,002

Smax=ES-ei=0,021-0,002=0,019

Nmax=es-EI=0,015-0,000=0,015

TΔ= TD+Td = Nmax+ Smax=0,015+0,019=0,034

Расчет зазоров наружных колец подшипников.

1) Подшипник 202 поз.36. Посадка Ø35H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø35H7:

ES=+0,025

EI=0,000

Ø35l0:

es=0,000

ei=-0,012

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,025-(-0,012)=0,037

TΔ=Smax-Smin=0,037-0,000=0,037

2) Подшипник 205 поз.37. Посадка Ø52H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø52H7:

ES=+0,03

EI=0,000

Ø52l0:

es=+0,000

ei=-0,015

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,03-(-0,015)=0,045

TΔ= Smax-Smin=0,045-0,000=0,045

3) Подшипник 207 поз.38. Посадка Ø62H7/l0.

Рассчитаем зазор кольца подшипника в корпусе, в мм.

Ø62H7:

ES=+0,03

EI=0,000

Ø62l0:

es=+0,000

ei=-0,015

Smin=EI-es=0,000-0,000=0,000

Smax=ES-ei=0,03-(-0,015)=0,045

TΔ=Smax-Smin=0,045-0,000=0,045

Расчет усилия запрессовки.

Посадка подшипников осуществляется с натягами Fz.

Усилие запрессовки рассчитывается по формуле:

где Nmax – максимальная величина натяга в посадке, конструктивно заданная, [м];

fmax – максимальный коэффициент трения в посадке, определяемый материалами деталей соединения, шероховатостями поверхностей, наличием смазки;

λ1,λ2 - коэффициенты радиальной податливости вала и втулки соответственно;

l – длина посадочного размера [м].

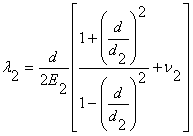

Коэффициенты радиальной податливости определяют по формуле:

;

;  .

.

где: d –диаметр посадки [м];

Е1, Е1 – Модули упругости материалов вала и втулки [Н/м²];

ν1, ν2- Коэффициенты Пуассона материалов вала и втулки соответственно;

λ1, λ2- Коэффициент радиальной податливости вала и втулки соответственно;

Расчеты производим в систем MathCAD. Результаты расчетов представлены в таблицах 1,2.

Табл.1

| Характеристика | Подшипники | |||

| тип | Ед.изм. | 202 | 205 | 206 |

| d | м | 0,015 | 0,025 | 0,03 |

| d1 | м | 0 | 0 | 0 |

| d2 | м | 0,0195 | 0,031 | 0,037 |

| E1 | Н/м |

|

|

|

| E2 | Н/м |

|

|

|

|

| 0,3 | 0,3 | 0,3 | |

|

| 0,3 | 0,3 | 0,3 | |

|

|

|

|

| |

|

|

|

|

| |

| L | м | 0,011 | 0,015 | 0,016 |

| fmax | 0,13 | 0,13 | 0,13 | |

| Nmax | м |

|

|

|

| F3 | Н |

|

|

|

Аналогично рассчитаем усилия запрессовки для зубчатых колёс.

Табл.2

| Характеристика | Зубчатые колеса | ||

| тип | Ед.изм. | Позиция 6 | Позиция 7 |

| d | м | 0,026 | 0,034 |

| d1 | м | 0 | 0 |

| d2 | м | 0,042 | 0,054 |

| E1 | Н/м |

|

|

| E2 | Н/м |

|

|

|

| 0,3 | 0,3 | |

|

| 0,3 | 0,3 | |

|

|

|

| |

|

|

|

| |

| L | м | 0,024 | 0,029 |

| fmax | 0,13 | 0,13 | |

| Nmax | м |

|

|

| F3 | Н |

|

|

Расчет усилия затяжки.

При сборке резьбового соединения необходимо обеспечить заданное усилие затяжки, величина которого определена расчетным путем, исходя из условий работы соединения. Это усилие направлено вдоль оси болта (шпильки). Непосредственно контролировать его величину не представляется возможным. Поэтому прибегают к косвенному контролю.

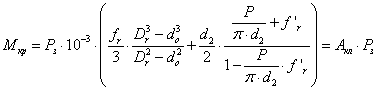

Затяжка с контролем крутящего момента на ключе определяется по формуле:

![]() ,

,

где Мтг и Мтр моменты трения соответственно на торце гайки и на резьбе.

На основе этой формулы установлена зависимость между моментом на ключе и усилием затяжки:

,

,

где Мкл - момент на ключе, Н×м;

Рз - осевое усилие затяжки, Н;

Dr - наибольший диаметр опорной поверхности гайки, мм;

d2 - средний диаметр резьбы, мм;

Р - шаг резьбы, мм;

d0 - диаметр отверстия под болт или наименьший опорный диаметр гайки, мм;

r - коэффициент трения по торцу гайки;

f’p - приведенный коэффициент трения в резьбе, учитывает угол профиля a (для метрической резьбы a=60° );

fp - коэффициент трения в резьбе; f ’p=f p /cos(a/2)

Для расчета усилия затяжки воспользуемся

где Ft1, Ft2 – окружная составляющая соответственно для шестерни и колеса, мм;

где Fr1, Fr2 – радиальная составляющая соответственно для шестерни и колеса, мм;

где Fа1, Fаt2 – осевая составляющая соответственно для шестерни и колеса, мм;

T2=150 – крутящий момент на выходном валу, Н×м;

d2=0,11 – диаметр среднего делительного окружности колеса, м.

Ft1= Ft2=2×150/0,11=2727.27Н=2.72кН.

Ft3= Ft4=2×34.7/0,13=533Н=0.5кН.

![]() H

H

![]() H

H

Быстроходный вал

1) Горизонтальная плоскость

a=0,03; b=0,07

SmA=NB(a+b)-Fr1×a=0ÞNB=Fr1×a/(a+b)=992×0.03/ 0,1=297.6Н

SmB=-NA×(a+b)+ Fr1× b=0 Þ NA= Fr1× b/(a+b)=992×0,07/0,1=694Н

2) Вертикальная плоскость

SmA=RB×(a+b)+Ft1×a=0ÞRB=-Ft1×a/(a+b)= -2720×0.03/0.1=-816Н

SmB=-RA×(a+b)- Ft1× b=0 Þ RA=- Ft1× b/(a+b)=-2720×0,07/0.1=-1904Н

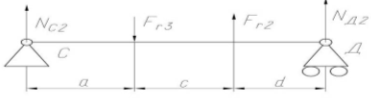

Б) Промежуточный вал

1)Горизонтальная плоскость

a=0,03;c=0,037; d=0,034

SmC=ND×(a+c+d)+Fr2×(c+a)-Fr3×a=0

ND= (Fr3×a –Fr2×(a+c))/(c+d)=198×0.03-992×0,067/0.1=-605H

SmD=-NC×(c+a+d)+Fr3×(c+d)-Fr2×d=0

NC= Fr3×(c+d)-Ft2×d/(c+a+d)=198×0.071-992×0.034/0.1=-197H

2) Вертикальная плоскость.

SmC=RD×(a+c+d)-Ft2×(a+c) -Ft3×a=0

RD=(Ft2×(a+c)+ Ft3×a) /(a+c+d)=2720×0,067+500×0.03/0.1=1974 H

SmD=-RC×(a+c+d)+Ft2×d+ Ft3×(d+c)=0

RC= Ft2×d+ Ft3×(d+c)/(a+c+d)=2720×0,034+500×0.071/0.1=1280 H

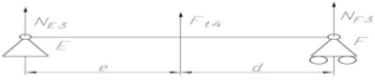

Тихоходный вал

1)Горизонтальная плоскость

e=0,073; d=0,034

SmE=NF(e+d)+Fr4×e=0ÞNF=-Fr4×e/(e+d)=-198×0.073/ 0,12=-120 Н

SmF=-NE×(e+d)- Fr4× d=0 Þ NE= -Fr4× d/(e+d)=-198×0,034/0,12=-56.1Н

2) Вертикальная плоскость.

SmE=RF(e+d)+Ft4×e=0ÞRF=-Ft4×e/(e+d)=-500×0.073/ 0,12=-304 Н

SmF=-RE×(e+d)- Ft4× d=0 Þ RE= -Ft4× d/(e+d)=-500×0,034/0,12=-141.6Н

![]()

где К=1.5 коэффициент неравномерности затяжки

Рз.А=1.5(1904+694/0,1)/2=6663 Н

Рз.В=1.5(816+297/0,1)/2=2839 Н

Рз.С=1.5(1280+197/0,1)/2=2437 Н

Рз.Д=1.5(1974+605/0,1)/2=6018 Н

Рз.Е=1.5(141+120/0,1)/2=1005 Н

Рз.А=1.5(304+56,1/0,1)/2=648 Н

За осевое усилие затяжки Рз, Н принимаем значение равное Рз= 6663Н.

Определим усилием затяжки на ключе:

Расчеты производим в системе «MathCAD».

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Усилие затяжки на ключе должно быть равным М=18.458 Нм

Похожие работы

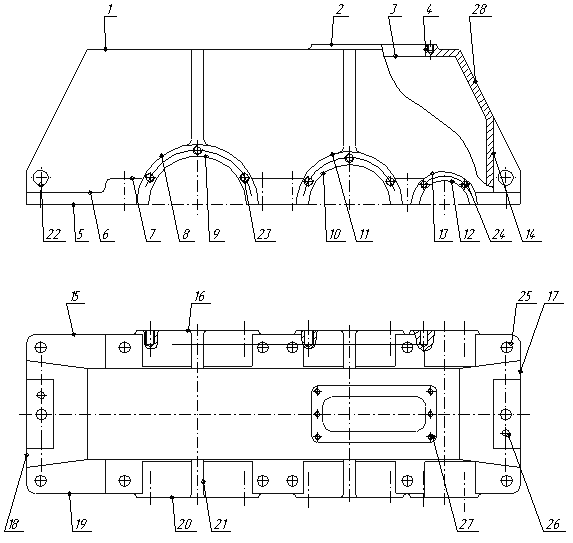

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

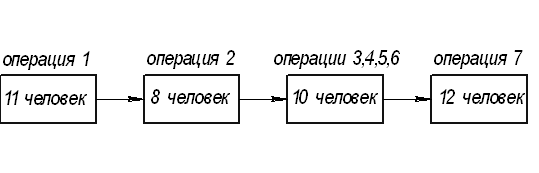

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

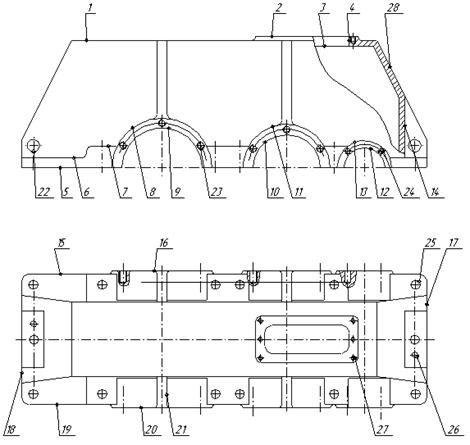

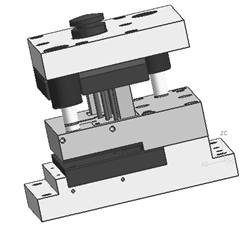

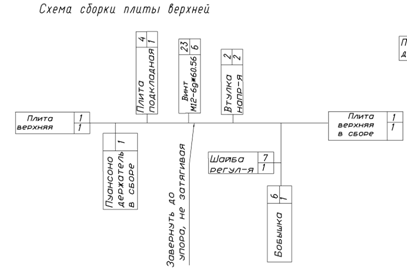

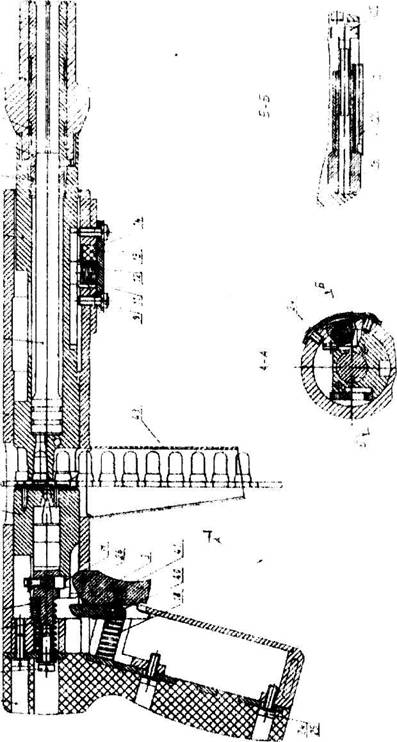

... Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 4: 4% Vtulka napr:Feature 2:CON|DIA0.010|A Contributor 5: 2% 352-71-02:Feature 3:PRL|0.010|A |A 7. Нормирование операций Технологический процесс сборки штампа включает следующие переходы: Выполняемые переходы при запрессовки колонок: 1. Взять и установить корпус на стол пресса. 2. Взять колонку. 3. Установить ...

... -операционной технологии 2.1. Последовательность технологической подготовки сборочного производства 2.2. Исходные данные для проектирования технологического процесса сборки 2.3. Определение последовательности и построение схемы сборки 2.4. Процесс сборки датчика 3. Оценка технологичности изделия 4. Заключение 5. Список используемых источников 6. Приложение 1 ...

0 комментариев