Навигация

Определение типа производства и вида технологического процесса контроля

5.2 Определение типа производства и вида технологического процесса контроля

В машиностроении условно различают три основных типа производства: массовое, серийное и единичное.

При массовом производстве изделия изготавливаются непрерывно в течение нескольких лет. Характерным признаком массового производства является выполнение на большинстве рабочих мест только одной закрепленной операции.

При серийном производстве изготавливают серию изделий, регулярно повторяющихся через определенные промежутки времени. Характерный признак серийного производства – выполнение на рабочих местах нескольких повторяющихся операций. Исходя из объемов выпуска, серийное производство подразделяют на крупносерийное и мелкосерийное.

При единичном производстве выполняются изделия широкой номенклатуры в малых количествах, которые либо не повторяются совершенно, либо повторяются через неопределенное время.

На основе рабочих чертежей, размерного анализа и намеченного количества деталей, подлежащих изготовлению в единицу времени и по неизменяемым чертежам, выбираются вид и организационная форма производственного процесса изготовления детали. Решающим фактором является количество изделий, подлежащих изготовлению.

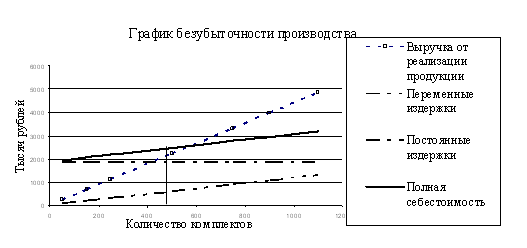

В связи с тем, что годовая программа выпуска численно равна 1000 изделий, то можно сделать вывод – данный тип производства относится к серийному.

При определении вида технологического процесса контроля необходимо руководствоваться экономической обоснованностью. Вид технологического процесса контроля зубчатого колеса и качества материала в зависимости от классификационного признака приведен в таблице 5.

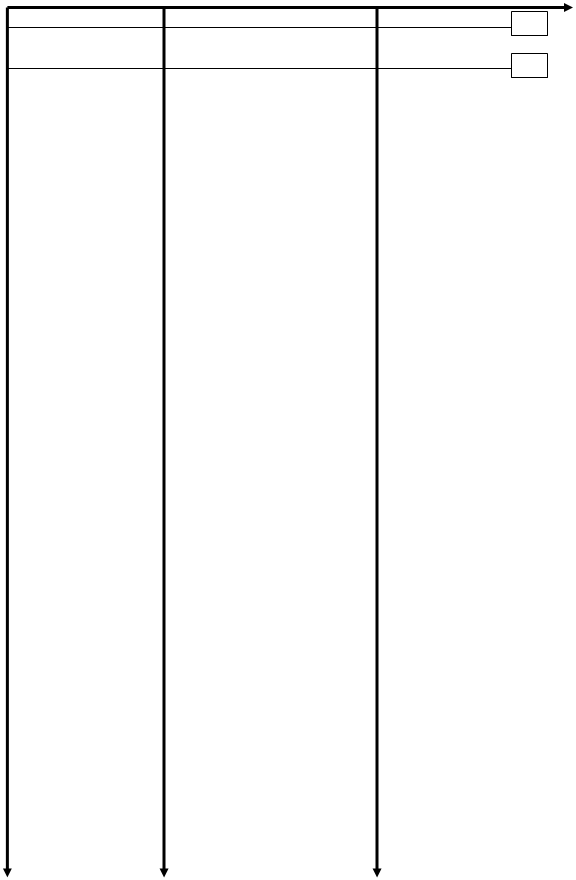

Таблица 5 - Классификация видов ТК

| Классификационный признак | ТК | |

| Объект контроля | Качества продукции | |

| Стадии создания и существования продукции | Эксплуатационный | |

| Этапы процесса производства | Входной, приемочный | |

| Полнота охвата контролем | Выборочный, статистический | |

| Связь с объектом контроля во времени | Непрерывный | |

| Эффективность контроля | Инспекционный | |

| Исполнитель контроля | Контроль работником отдела технического контроля | |

| Влияние на объект контроля | Разрушающий (при контроле качества материала), неразрушающий (при контроле зубчатого колеса) | |

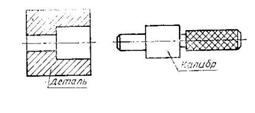

| Применяемые СК | Измерительный, допусковый, по контрольному образцу | |

| Степень механизации и автоматизации | Ручной, механизированный | |

| Характер воздействия на ход производственного процесса | Пассивный | |

| Место размещения средств контроля | Встроенный | |

| Обязательность проведения | Текущий | |

| Место проведения | Стационарный | |

| Тип контролируемых признаков | Химических, физических, геометрических, качественных признаков объекта | |

Именно при таком контроле принимают решение о приемке или браковке партии продукции.

6. ГРУППИРОВАНИЕ ЭЛЕМЕНТОВ КОНТРОЛЯ ПО КОНТРОЛИРУЕМЫМ ПРИЗНАКАМ

Задача группирования состоит в предварительном формировании совокупности количественных и качественных признаков, которые могут быть выбраны в качестве контролируемых.

Группирование элементов объекта контроля по контролируемым признакам отражено в таблице 6.

Таблица 6 - Группирование элементов объекта контроля по контролируемым признакам

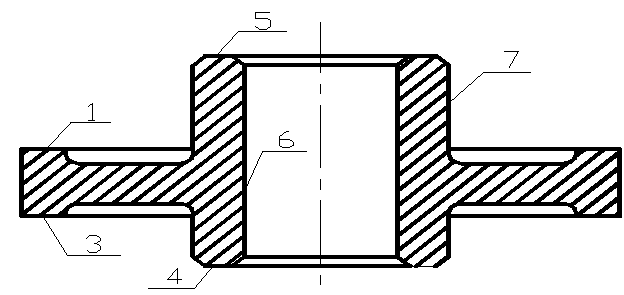

| Признак группирования | Контролируемые параметры (все поверхности обозначены на рабочем чертеже контролируемого изделия) | |

| 1. Геометрические размеры | Ø490h11-0,43, Ø290, Ø100Н7, Ø420, Ø116, Ø120, Ø46Н7, ширина шпоночного паза 25js9(±0,026), высота шпоночного паза 105,4+0,2 | |

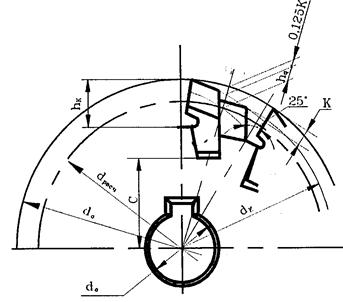

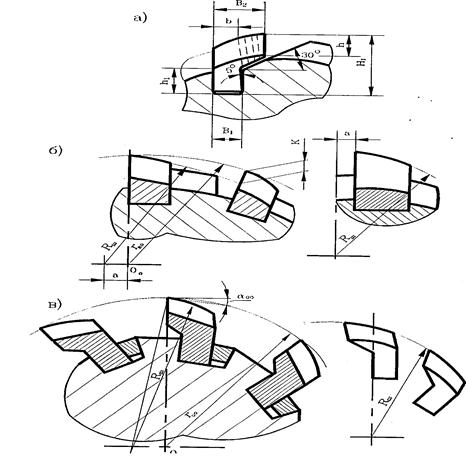

| 2. Показатели, характеризующие геометрическую точность и качество поверхности | параметр шероховатости поверхности зубьев R параметр шероховатости поверхности по направлению диаметра R параметр шероховатости отверстия R параметр шероховатости сквозных отверстий R | |

| параметр шероховатости шпоночного паза R торцевое биение поверхности по направлению диаметра не более 0,03, радиальное биение поверхности зубьев не более 0,03, отклонение от параллельности шпоночного паза относительно главной оси не более 0,026мм, отклонение от симметричности шпоночного паза относительно главной оси не более 0,104мм. |

| |

| 3. Показатели, характеризующие точность зубчатого колеса | длина общей нормали W= допуск на накопленную погрешность шага Fpr =0,112, допуск на радиальное биение зубчатого венца Fr=0,071, предельное отклонение шага зацепления fpb=±0,019, допуск на погрешность профиля зуба fr=0,020, допуск на направление зуба Fβ=0,016. |

|

| 4. Показатели, характеризующие физико-механические свойства стали | глубина цементации h = 0,8…1,2; твердость поверхности зубчатого колеса 56…62 HRСэ; твердость сердцевины зуба Н≥28 HRСэ. |

|

Похожие работы

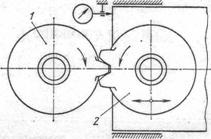

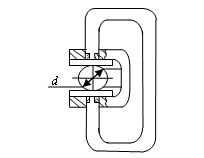

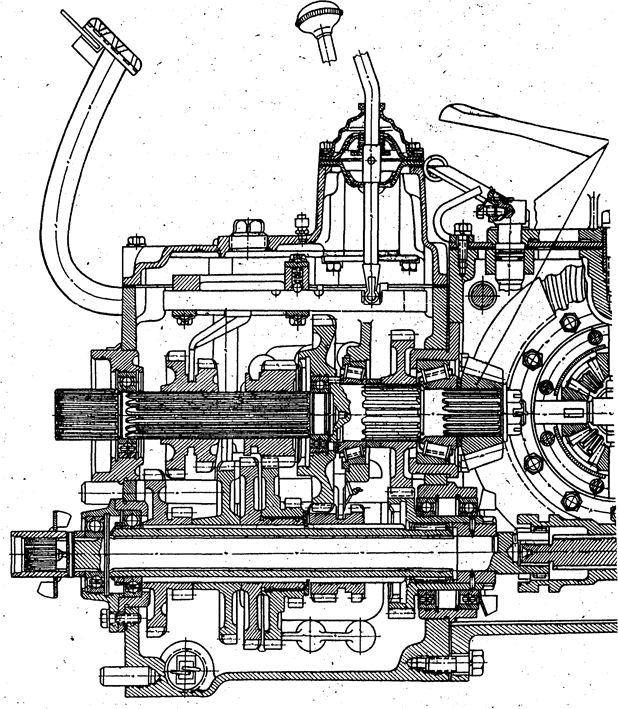

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

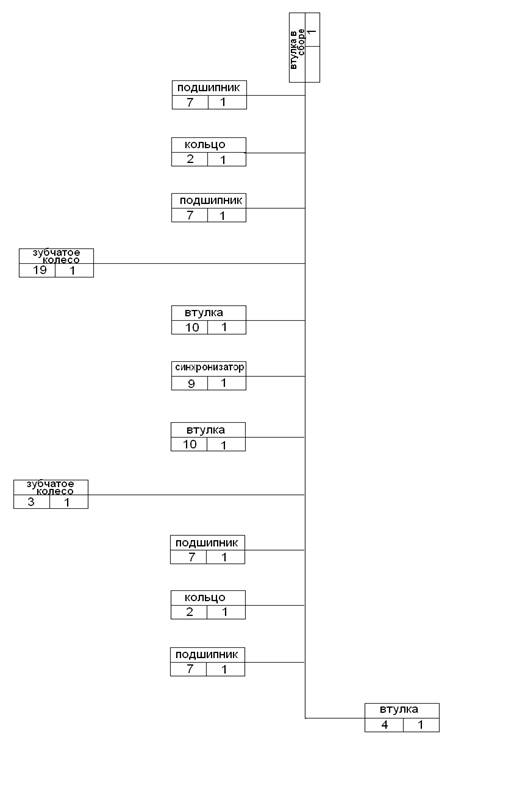

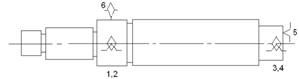

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... зубчатого венца, задиры по торцу Замена червячного зубчатого венца (напресовка новой втулки с последующим фрезерованием зубьев) Все остальные детали являются годными к дальнейшей эксплуатации. 5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ 5.1 Сведения о ремонтируемой детали, выбор способа ремонта и его обоснование В процессе дефектации были выбракованы некоторые детали. Одна ...

0 комментариев