Навигация

Выбор и расчет муфт

4.12. Выбор и расчет муфт

Муфты выбирают из стандартов или нормалей машиностроения в зависимости от расчетного вращающего момента Тр и диаметров соединяемых валов.

При работе муфта испытывает колебания нагрузки, обусловленные характером работы приводимой в движение машины.

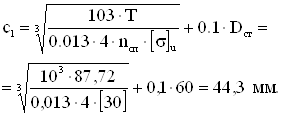

Расчетный вращающий момент, Н·м:

Тр = Кр · ТПВ; (4.216)

где: Кр = 1,5 – коэффициент режима работы для привода от электродвигателя;

ТПВ – момент на приводном валу машины, Н·м;

Тр = 1,5· 490,99 = 736,5 Н·м;

4.12.1 Расчет фланцевой муфты

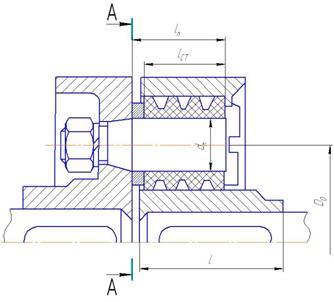

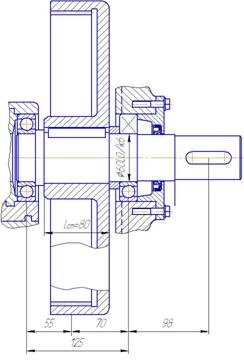

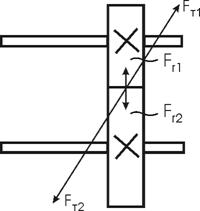

Пальцы муфты проверяют на изгиб по сечению А-А (рис. 4.16).

Рис. 4.16

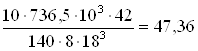

Условие прочности пальца на изгиб:

σН =  ; (4.217)

; (4.217)

где: Тр – расчетный вращающий момент, Н ·мм;

lП – длина пальца, мм;

D0 – диаметр окружности, на которой расположены центры пальцев, мм;

z – число пальцев;

dП – диаметр пальца, мм;

[σН] = 90 МПа – допускаемое напряжение на изгиб для пальцев;

σН =  МПа;

МПа;

47,36<90.

Условие прочности пальцев выполняется.

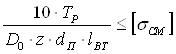

Резиновая втулка проверяется на смятие:

σСМ =  ; (4.218)

; (4.218)

σСМ =  ;

;

4.13. Определение марки масла для зубчатых передач и подшипников

Экономичность и долговечность машины зависят от правильного выбора смазочного материала. Потери на трение снижаются с ростом вязкости смазки, однако повышаются гидромеханические (на перемешивание смазочного материала). Поэтому выбор вязкости масла сводится к определению некоторого относительного ее значения на основе опыта изготовления и эксплуатации узлов машин, рекомендаций теории смазывания.

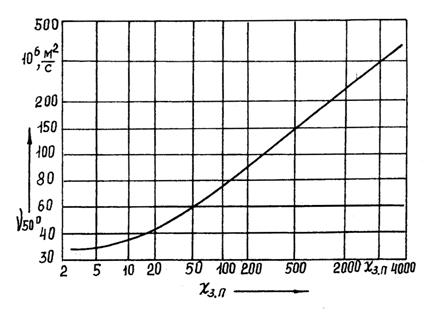

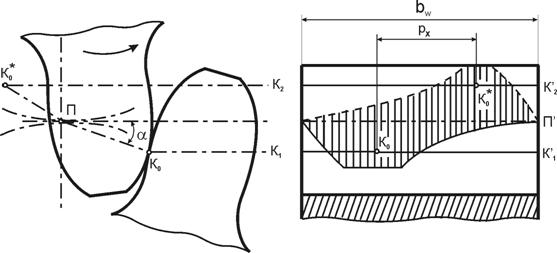

Ориентировочное значение вязкости масла для смазывания зубчатых передач определяется в зависимости от фактора χЗ.П.:

χЗ.П =  ; (4.219)

; (4.219)

где: НHV – твердость по Виккерсу активных поверхностей зубьев шестерни, МПа;

σН – рабочее контактное напряжение, МПа;

V – окружная скорость в зацеплении, м/с;

НHV1 = 322 МПа; σН1 = 344,36 МПа; V = 1,404 м/с;

χЗ.П =  ;

;

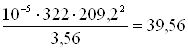

НHV2 = 322 МПа; σН2 = 209,2 МПа; V = 3,56 м/с;

χЗ.П =  ;

;

νТ = 130 · 106 м2/с;

νБ = 55 · 106 м2/с;

νср = ; (4.220)

; (4.220)

νср =  м2/с;

м2/с;

Вязкость масла n, соответствующая значению коэффициента ![]() , определяется из графика (рис. 4.17).

, определяется из графика (рис. 4.17).

Рис. 4.17

Марка масла выбирается по среднему значению вязкости из прил., табл. П. 19; [9, табл. 19.1].

По полученному значению средней вязкости подбираем масло:

Индустриальное (ГОСТ 20799 – 88):

И – 100А.

4.14. Рекомендуемые посадки деталей

4.14.1 Посадки ступиц зубчатых колес на валы:

прямозубое колесо со шпонкой – Н7/р6;

косозубое колесо со шпонкой – Н7/r6, Н7/s6.

4.14.2 Посадка шкива ременной передачи на вал:

шкив со шпонкой при умеренных толчках нагрузки – Н7/m6, Н7/n6.

4.14.3 Посадки подшипников качения на вал:

посадка в корпус – Н7/l0;

посадка на вал – l0/к6.

4.14.4 Посадка крышек подшипников в корпус:

крышка глухая – Н7/d11;

крышка проходная -H7/h8.

4.14.5 Посадка разделительных колеи на вал - D9/к6.

Заключение

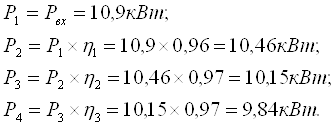

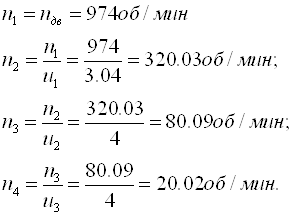

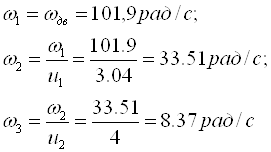

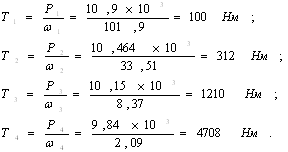

На основании произведенных расчетов выбран электродвигатель 4А132 М6, определены передаточные отношения ременной и зубчатой передач Uр = 1,5, UБ = 2,44, UТ = 2,7, мощности, частоты вращения и вращающие моменты на валах редуктора n1=646,7, n2=239,5, n3=98,2, nпв=98,2, Р1=5,6 кВт, Р2=5,3 кВт, Р3=5,1 кВт, Т1=82,54 Н∙м, Т2=209,66 Н∙м, Т3=490,99 Н∙м, Тпв=490,99 Н∙м.

Путем подбора диаметров шкивов, толщины ремня, получена требуемая долговечность ременной передачи 2058 ч.

Используя недорогие, но достаточно прочные стали 45Х, 40ХН, рассчитаны компактные зубчатые передачи, определены диаметры валов и сделаны проверки на прочность.

Разработана эскизная компоновка редуктора, позволившая принять окончательное решение о размерах деталей редуктора, с учетом характера действующих в зацеплении сил и размеров валов, подобраны подшипники качения и проверены на долговечность 2908990 ч.

Для соединения редуктора с приёмным валом машины из стандартов выбрана муфта, и её отдельные элементы проверены на прочность.

Расчетным путём определена марка масла И-100А для зубчатых колес и подшипников, установлен уровень масла 2,5 литра.

По размерам, полученным из расчетов, выполнены сборочный чертеж редуктора и рабочие чертежи деталей. Результаты проектирования можно использовать для создания опытного образца.

Полученные навыки проектирования могут быть использованы при выполнении проектно-конструкторских работ по специальным дисциплинам.

Библиографический список

1. Проектирование механического привода с цилиндрическим соосным редуктором. Методические указания к выполнению курсового проекта по дисциплине “Детали машин и основы конструирования” / Здор Г. П. Бородин А. В. Омский гос. ун-т путей сообщения. Омск, 2000. 68 с.

2. Дунаев П. Ф. Леликов О. П. Конструирование узлов и деталей машин: Учебное пособие. Изд. 5-е, перераб. и доп. М.: Высшая школа, 1988.447с.

3. Проектирование механических передач: Учеб. Пособие для не машиностроительных вузов / С.А. Чернышевский, Г. М. Цикович, В. А. Киселев и др. 4-е изд. Перераб. М.: Машиностроение, 1976. 608 с.

4. Здор Г. П. Расчет ременных передач: Методические указания к выполнению курсового проекта по дисциплине «Детали машин» / Г. П. Здор, А. В. Бородин / Омская гос. акад. путей сообщения. Омск, 1997. 22с.

5. Иванов М. Н. Детали машин: Учебник для машиностр. специальностей вузов. 4-е изд., перераб. / М. Н. Иванов. М.: Высшая школа, 1984. 336 с.

6. Проектирование механических передач: Учебно-справочное пособие / Под ред. С. А. Чернавского. 5-е изд., перераб. и доп. М.: Машиностроение, 1988. 560 с.

7. Курсовое проектирование деталей машин: Учебное пособие / В. Н. Кудрявцев, Ю. А. Державец, И. И. Арефьев и др.; Под ред. В. Н. Кудрявцева. Л.: Машиностроение, 1984. 400 с.

8. Гжиров Р. И. Краткий справочник конструктора / Р. И. Гжиров. М.: Машиностроение, 1984. 464 с.

9. Кудрявцев В. Н. Детали машин / В. Н. Кудрявцев. Л.: Машиностроение, 1980. 464 с.

Похожие работы

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

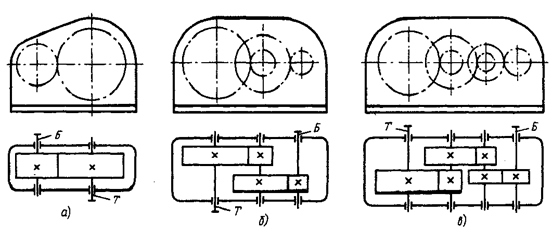

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев