Навигация

Характеристика организационной формы сборки

1.5 Характеристика организационной формы сборки

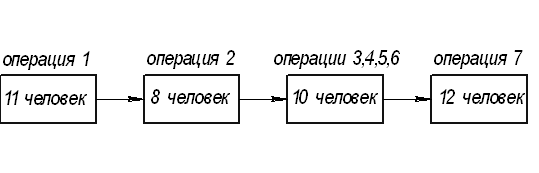

В среднесерийном типе производства применяют организационные формы сборки : стационарную и подвижную поточную сборку с расчленением работ и регламентированным тактом их выполнения при большом оперативном времени.

Стационарная сборка характеризуется тем, что она выполняется группой рабочих на одном неподвижном месте, к которому подаются все детали и узлы.

Подвижная сборка характеризуется тем, что изделие перемещается от одного рабочего места к другому, на которых рабочим или группой рабочих, находящихся постоянно на этих местах, выполняется одна и та же повторяющаяся операция. При этом к каждому рабочему месту, на котором имеется соответствующий инструмент и приспособления, подаются детали и узлы, необходимые для данной операции.

Метод сборки, применяемый при стационарной сборке в серийном производстве, заключается в том, что машина собирается одной бригадой рабочих из отдельных деталей и узлов, предварительно собранных другими рабочими вне стенда общей сборки, не входящими в состав бригады, производящей общую сборку машины. Т.е. имеет место частичная дифференциация сборочного процесса.

Поточной называется сборка, при которой работа идет непрерывно и собранные готовые изделия выходят периодически через определенный промежуток времени (такт).

Поточная подвижная сборка производится на транспортных устройствах различного вида:

-на рольгангах;

-на рельсовых и безрельсовых тележках;

-на ленточных, пластинчатых и подвесных круговых конвейерах;

-на специальных сборочных конвейерах;

-на рельсовых путях, по которым перемещается собираемая машина;

-на подвесных однорельсовых путях;

-на карусельных столах.

Поточная подвижная сборка осуществляется следующим образом. Сборочный процесс расчленяется на простейшие операции, требующие малой и примерно одинаковой затраты времени для выполнения; для каждой операции устанавливается определенное рабочее место, и определенный рабочий выполняет только одну операцию. Изделие, находящееся на транспортирующем устройстве – конвейере, перемещается; рабочий выполняет свою операцию, когда изделие подойдет к его рабочему месту.

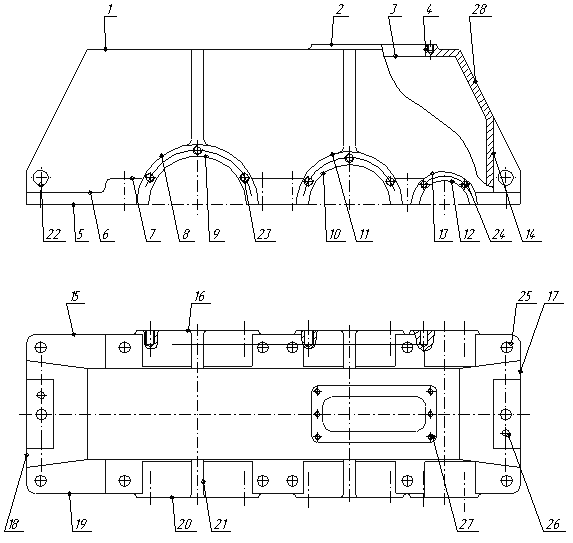

1.6 Разработка технологической схемы сборки

Схему сборки строим следующим образом: на листе бумаги слева прямоугольником изображаем базовую деталь, с правой стороны – изделие. Базовую деталь (корпус) прямой горизонтальной линией соединяем с изделием. Далее в последовательности выполнения сборочных операций сверху наносим детали, подаваемые на сборку россыпью, а снизу – сборочные единицы.

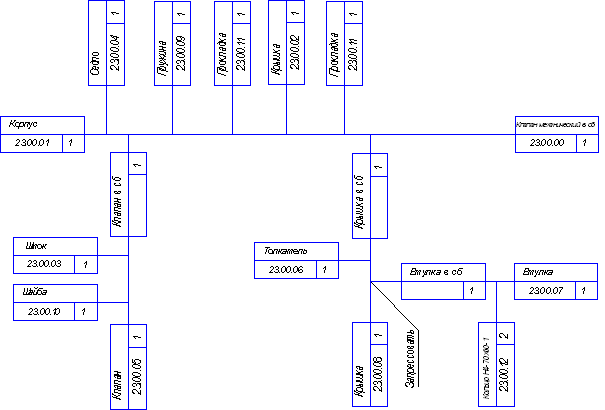

Схема сборки изделия показана на рисунке 1.1.

Рисунок 1.1 Технологическая схема сборки

1.7 Разработка технологического процесса сборки

На основе разработанной схемы сборки и в соответствии с принятой организационной формой сборочного процесса необходимо спроектировать технологический процесс сборки, выбрать необходимое технологическое оборудование, приспособление и инструменты.

Установить седло (поз.4) в корпус (поз.1).

Установить шайбу (поз.10) на клапан (поз.5), вкрутить шток (поз.3) в клапан до упора. Установить шайбу в сборе на седло.

Установить пружину (поз.9) на клапан.

Установить прокладку (поз.11) на корпус, закрутить крышку (поз.2) в корпус до упора.

Установить два кольца (поз.12) на втулку (поз.7).

Запрессовать втулку в сборе на крышку (поз.8).

Установить толкатель (поз.6) в крышку.

Закрутить крышку в сборе в корпус до упора.

1.8 Заполнение маршрутных карт технологического процесса сборки

Заполненные маршрутные карты технологического процесса сборки представлены в приложении А.

2. Проектирование маршрутного технологического процесса изготовления детали

2.1 Изучение и описание служебного назначения детали

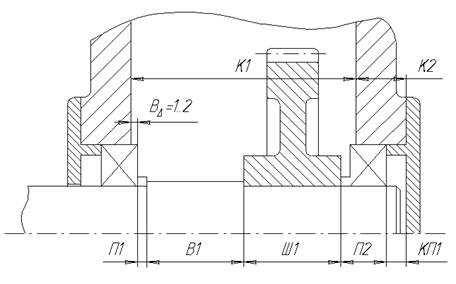

Заданной деталью является крышка поз. 8, которая служит для создания уплотнения, ориентации втулки поз.7 и выхода толкателя поз.6.

2.2 Вычерчивание детали с простановкой необходимых размеров, посадок, шероховатости, требований к взаимному размещению поверхностей

Чертеж крышки с простановкой необходимых размеров, посадок, шероховатостей и требований к взаимному размещению поверхностей изображен в приложении Б.

2.3 Классификация поверхностей детали и основных конструкторских баз за числом степеней свободы, которых избавляются, и характером проявления с заполнением матрицы связей и таблицы соответствия

Существует четыре вида поверхностей: основные конструкторские базы, дополнительные конструкторские базы, исполнительные и свободные.

Базирование используется на всех стадиях изготовления изделия: конструирования, проектирования технологических процессов изготовления заготовок, деталей и сборки изделия, при реализации этих процессов, включая и процессы измерения.

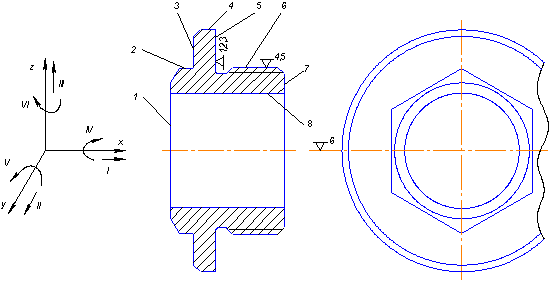

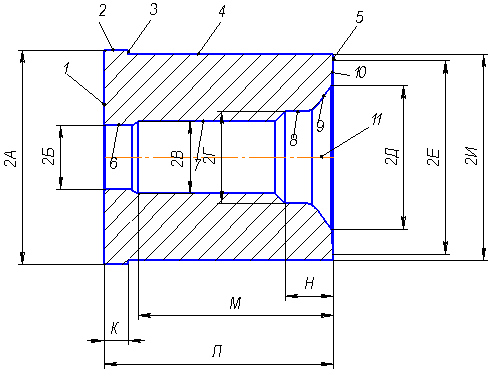

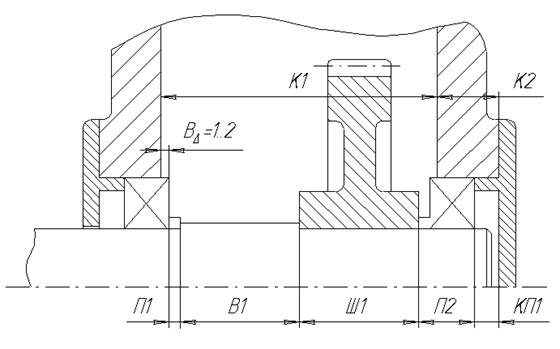

Эскиз крышки изображен на рис 2.1.

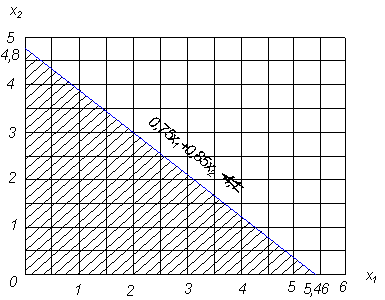

Зададим систему координат Х, Y, Z и возможные степени свободы по каждой из осей – I, II, III, IV, V, VI.

Основные конструкторские базы – поверхности, с помощью которых определяется положение данной детали в изделии. Это поверхности 5 и 6.

Вспомогательные конструкторские базы – поверхности, с помощью которых определяется положение деталей или узлов, что присоединяются к данной детали. Это поверхности 6,7 и 8.

Свободные – поверхности, которые не соприкасаются с поверхностями других деталей изделия, но определяют габариты, массу, жесткость и другие параметры деталей. Это поверхности 1,3,4. Они могут обрабатываться и не обрабатываться, т. е. оставаться в состоянии исходной заготовки.

Исполнительные поверхности – это поверхности, с помощью которых деталь исполняет свое служебное назначение непосредственно. Это поверхности 2,5 и 8.

Поверхность 5 (плоская поверхность) является установочной базой, т.е. лишает крышку трех степеней свободы (перемещения вдоль оси Х и вращений вокруг осей Y и Z).

Поверхность 6 является двойной опорной базой, которая лишает крышку двух степеней свободы (перемещения вдоль осей Y и Z).

При закручивании крышки гаечным ключом до упора деталь лишается шестой степени свободы (вращение вокруг оси Х).

В целом деталь лишена шести степеней свободы.

Рисунок 2.1 – Эскиз крышки

Рисунок 2.1 – Эскиз крышки

Заполняем таблицу соответствия (табл.2.1) и матрицу связей (табл. 2.2).

Таблица 2.1 – Таблица соответствия

| Связи | Степени свободы | |

| 1, 2, 3 | I, IV, V1 | УБ |

| 4,5 | II, III | ДОБ |

| 6 | VI | ОБ |

Таблица 2.2 – Матрица связей

| X | Y | Z | ||

|

| 1 | 0 | 0 | УБ |

|

| 0 | 1 | 1 | |

|

| 0 | 1 | 1 | ДОБ |

|

| 0 | 0 | 0 | |

|

| 0 | 0 | 0 | ОБ |

|

| 1 | 0 | 0 |

Σ=3+2+1=6 степеней

2.4 Выбор и обоснование способа получения исходной заготовки

Основными критериями при выборе способа получения исходной заготовки является достижение ее минимальной себестоимости, максимальное приближение заготовки по форме и размерам к готовой детали, и, следовательно, повышение КИМ, обеспечение необходимых требований к точности и шероховатости поверхностей заготовки. При выборе способа получения заготовки необходимо руководствоваться материалами, приведенными в литературе [1].

Учитывая форму детали (крышка), материал – сталь 15Л-1 ГОСТ 977–65 и заданный по условию тип производства – среднесерийный можно предположить несколько способов получения заготовки, а именно:

Литье в песчаные формы и литье в кокиль. Второй вариант по отношению к первому имеет преимущества: расход металла меньше на 10…20 % за счет сокращения литниковой системы; трудоемкость механической обработки вследствие уменьшения припусков и высокой точности размеров уменьшается в 1,5…2,0 раза.

Принимаем литье в кокиль.

2.5 Разработка маршрутного технологического процесса изготовления детали

Операция 005 Заготовительная

Заготовку (отливка) получаем методом литья в кокиль.

Оборудование – кокиль.

Операция 010 Термическая

Эта операция предназначена для снятия внутренних напряжений после литья (отжиг).

Оборудование – термическая печь.

Измерительный: инструмент пирометр ГОСТ 8335-74.

Операция 015 Токарная с ЧПУ

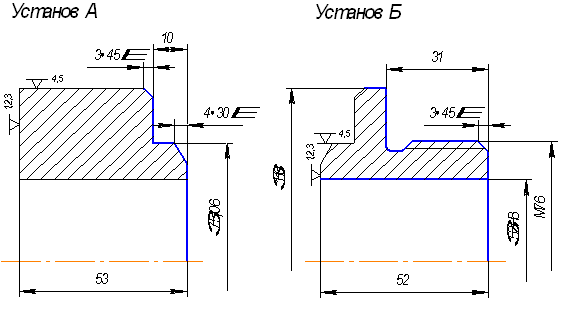

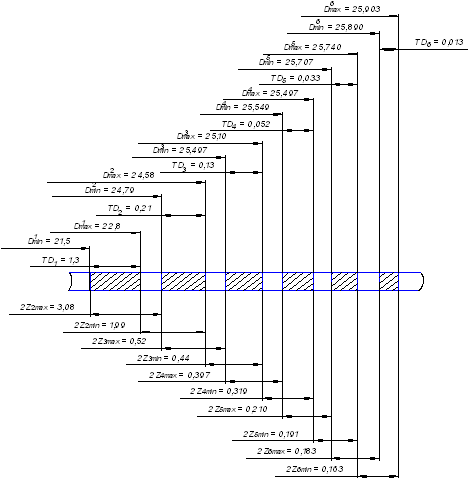

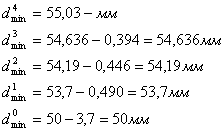

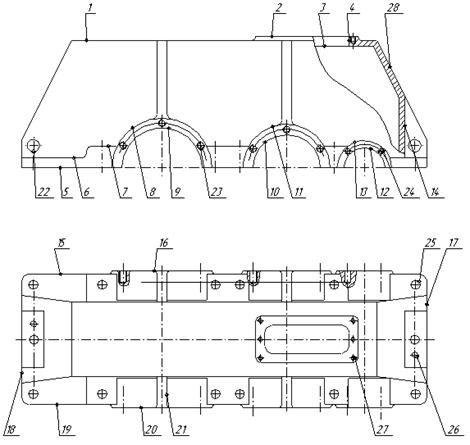

На данной операции обрабатываются наружные и внутренние цилиндрические поверхности (1,3 – 8, пов.2 – обрабатывается предварительно), нарезается резьба. Обработка ведется в два установа (рис.2.2).

Оборудование - токарно-винторезный станок с ЧПУ - 16К20Ф3.

Инструмент: резцы проходные упорные, расточные, резцы для нарезки резьбы, резцы специальные, оснащенные пластинками из твердого сплава Т5К10, Т15К6.

Мерительный инструмент: калибр-пробка d52Н8 ГОСТ14810-69, калибр-кольцо резьбовое ГОСТ17766-72, штангенциркуль ШЦ–І–125–0,1 ГОСТ 166-89.

Рисунок 2.2 – Операция 015 – Токарная с ЧПУ

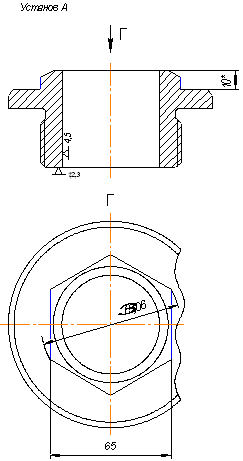

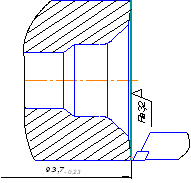

Операция 020 Горизонтально – фрезерная

На данной операции обрабатываются наружная поверхность 2 (шестигранник). Обрабатывается сразу партия заготовок, установленных в ряд.

Оборудование: горизонтально-фрезерный станок 6Р82Г.

Инструмент: две 3-х сторонних фрезы, оснащенные пластинками из твердого сплава Т5К10, ГОСТ5348-69.

Мерительный инструмент: штангенциркуль ШЦ–І–125–0,1 ГОСТ 166-89.

Обработка выполняется за три установа. На установе А заготовка лишена 5 степеней свободы (УБ + ДОБ). На установе Б и В заготовка лишена 6 степеней свободы (УБ+ДОБ+ОБ).

Операция 025 Технический контроль

Контролируется выполнение требований, предъявляемых к точности, шероховатости и взаимному расположению поверхностей детали.

Рисунок 2.3 – Операция 020 – Горизонтально - фрезерная

2.6 Заполнение маршрутной карты технологического процесса

Заполненные маршрутные карты технологического процесса изготовления крышки представлены в приложении В.

Литература

1.Маталин А.А.Технология машиностроения.-Л.:Машиностроение,1985-496с.

2.Методичні вказівки до виконання обов’язкового домашнього завдання.

Укладач О.У.Захаркін.- Суми: Вид-во СумДУ,2004-10с.

3.Справочник технолога-машиностроителя. В 2-х т. Под редакцией

А.Г.Касиловой.-М.:Машиностроение,1985-496с.

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

... резания, обеспечивающих как производительность, так и требуемую точность, и качество производимой продукции. 1. Разработка технологического процесса сборки 1.1Анализ служебного назначения изделия и технологичность его конструкции Приспособление предназначено для определения величины биения оси пружины. Величину биения замеряем с помощью индикатора. Приспособление достаточно простое в ...

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

0 комментариев