Навигация

Принципы построения гибкой системы обработки корпусов

Введение

Основной задачей современного машиностроения является создание высокопроизводительных и экономически выгодных технологий изготовления деталей. Для этого применяют типовые и групповые методы обработки деталей, новое оборудования, что способствует снижению их материале- и энергоемкости, внедрению малоотходных и безотходных технологических процессов, уменьшению трудоемкости изготовления продукции за счет широкого внедрения различных средств автоматизации и механизации, в том числе робототехники.

Технологический процесс в машиностроении характеризуется не только улучшением конструкции изделия, но и непрерывным совершенствованием технологии производства. В настоящее время важно, при минимальных затратах и в заданные сроки, изготовить изделие, применив современное высокопроизводительной оборудование, технологическую оснастку, средства механизации и автоматизации производственных процессов. От принятой технологии производства во многом зависит долговечность и надежность выпускаемых изделий, а также затраты при их эксплуатации.

Одним из основных направлений повышения эффективности производства является его автоматизация. Основной путь автоматизации механической обработки в серийном производстве – применение станков с числовым программным управлением. Известно, что такая автоматизация в значительной степени сокращает штучное время, улучшает условия труда, способствует использованию многостаночного обслуживания. Развитие новых процессов на базе использования станков с ЧПУ, роботов, гибких производственных систем и вычислительной техники способствует созданию более совершенных машин, снижению их себестоимости и уменьшению затрат на изготовление. Кроме того, применение автоматизированных транспортно-складских систем (АТСС), автоматизированных систем инструментального обеспечения (АСИО) и систем удаления отходов позволяет повысить эффективность и производительность производственного процесса и одновременно свести к минимуму долю низко квалифицированного ручного труда. Целью данной контрольной работы является проектирование ГАЛ обработки корпуса. В результате решаются задачи по выбору и определению состава основного технологического оборудования, выбору системы и расчету характеристик АТСС и АСИО, планировка схемы ГАЛ.

Задание

1. Годовой объем выпуска деталей в ГПС NS=21400 шт.

2. Сведения о детали-представителе:

• Годовой объем выпуска N=800 шт.

• Габаритные размеры детали: 100´100×150 мм

• Масса детали m=3,7 кг

• Масса заготовки mз=6 кг

• Деталь изготавливается в условиях среднесерийного производства

• Маршрут обработки:

| № операции | Наименование операции | Тш-к, мин | |

| 005 | Фрезерная | 4,2 | |

| 010 | Комбинированная | 22,3 | |

| 015 | Комбинированная | ||

| 020 | Слесарная | ||

| 025 | Моечная | ||

| 030 | Контрольная | ||

1. Сущность и структура гибкого автоматизированного механизма

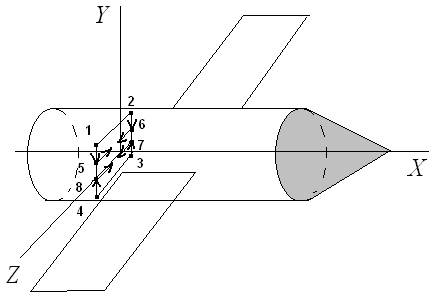

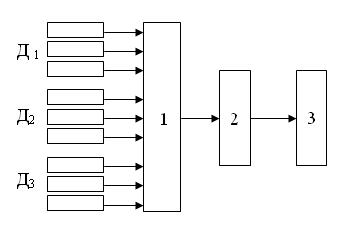

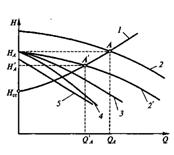

Гибкая автоматизированная линия (ГАЛ) – это гибкая производственная система, состоящая из нескольких единиц технологического оборудования, объединенных автоматизированной системой управления, оснащенных единым устройством загрузки и транспортирования заготовок, в которой технологическое оборудование расположено в принятой последовательности технологических операций. Поскольку технологическое оборудование ГАЛ расположено в строгой очередности, определяемой маршрутом обработки, то ГАЛ отличаются невысокой гибкостью и переналаживаемостью, что обуславливает ограничение номенклатуры изделий, изготавливаемых на линии. Ввиду этого ГАЛ ориентированы в основном на групповую обработку. Гибкость ГАЛ определяется типом используемого оборудования.

Оборудование ГАЛ может располагаться как в последовательном порядке (в одну линию), так и параллельном (в несколько рядов) и в параллельно-последовательном. В нашем случае использовано последовательное (линейное) расположение станков. Станки обращены лицевой стороной к складу. Возле каждого станка располагается накопительная станция, на которой устанавливается тара с заготовками или готовыми изделиями. На фрезерной (005) и совмещенной комбинированной (010,015) операций для автоматизированной загрузки-разгрузки станков применяются приспособления – спутники, что целесообразно при обработке корпусных деталей. Особенностью ГАЛ является последовательное перемещение заготовок от одной единицы технологического оборудования к другой в соответствии с маршрутной технологией. Поэтому детали перемещаются транспортными устройствами от станка к станку по мере изготовления партии деталей.

Для транспортирования применяют краны-штабелеры, либо другие транспортные устройства.

Похожие работы

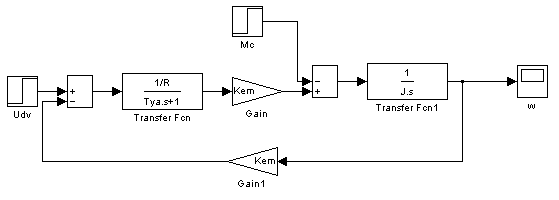

... , может приводить к большим потерям рабочего тела и раскрутке космического аппарата до недопустимых угловых скоростей. Таким образом разработка алгоритмов контроля и диагностики системы управления ориентацией космического аппарата – является актуальной задачей. В настоящей работе решается задача построения алгоритмов контроля и идентификации отказов командных приборов и исполнительных органов. ...

... рисунков в формате А0-А1 со скоростью 10-30 мм/с. Фотонаборный аппарат Фотонаборный аппарат можно увидеть только в солидной полиграфической фирме. Он отличается своим высоким разрешением. Для обработки информации фотонаборный аппарат оборудуется процессором растрового изображения RIP, который функционирует как интерпретатор PostScript в растровое изображение. В отличие от лазерного принтера в ...

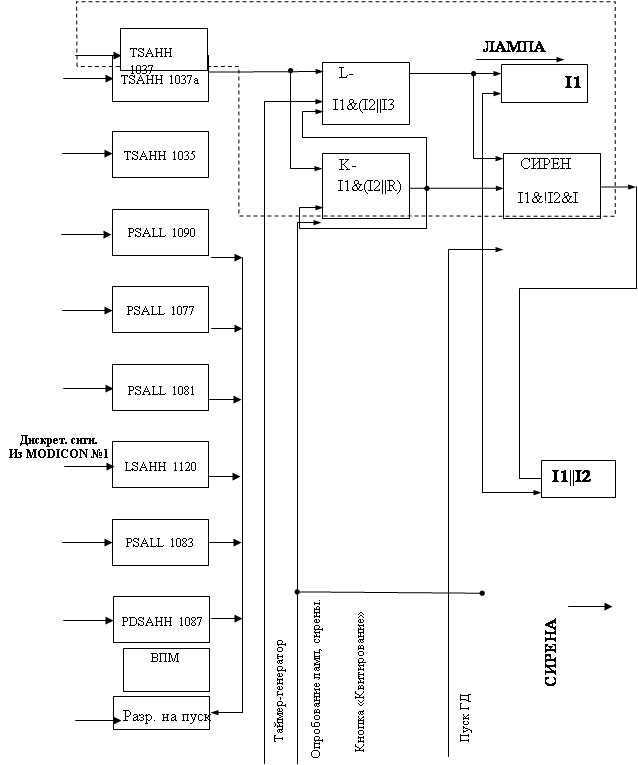

... .3 +810.3 Срок окупаемости Лет -- 0.242 -- Вывод Из данного расчета и проведенного анализа технико-экономических показателей делаем вывод о целесообразности внедрения «Автоматизированной системы управления компрессорной установкой». Так как в результате годовая экономия затрат от автоматизации системы составляет 3347839.05 рублей. Это достигается за счет экономии в зарплате 785925.5 ...

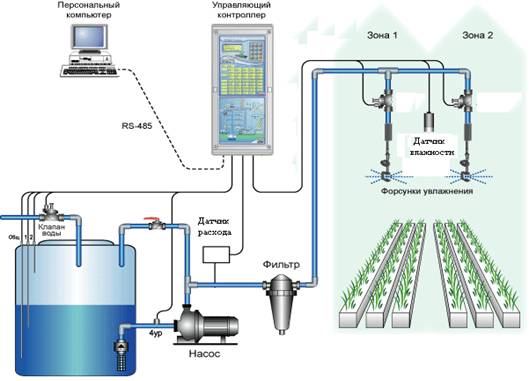

... управления осуществляется с помощью автоматизированного модуля верхнего уровня, который также отвечает за интерфейс на посту оператора. 3.1 Требования к структуре системы Автоматизированная система управления и контроля климата в тепличных хозяйствах выполнена на базе микропроцессорной техники. По иерархическому принципу АСУ ККТХ должна подразделяться на уровни: нижний уровень: - ...

0 комментариев