Навигация

Условия эксплуатации и технические характеристики

1.1.2 Условия эксплуатации и технические характеристики

мелющих валков

Размол зерна пшеницы и ржи осуществляются на мельницах отечественного производства: А1-БЗН, ЗМ2 и БВ2 [9, 10, 11]. На мельницах типа А1-БЗН используются валки с внутренней полостью в бочке.

В количественном отношении такие мельницы составляют 60...65%, остальная доля 35...40% приходится на мельницы типа ЗМ2 и БВ2, в которых применяются валки с бочкой сплошного сечения массой в 1,5 раза превышающей массу валков мельниц типа А1-БЗН.

Наряду с этим используются мельницы зарубежного производства.

Принципиальной разницы в процессе размола зерна между ними нет. В мельницах зарубежного производства применяются в основном валки с полой бочкой[12, 14, 17].

Размольное отделение современного мукомольного завода производительностью 500 т/сутки обычно разделено на две секции, в каждой из которых установлено по 16 валковых мельниц вместе с другим специальным оборудованием [3,19].

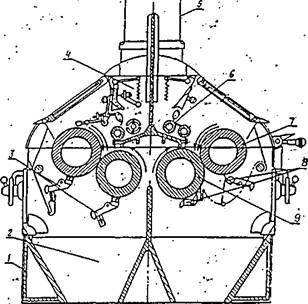

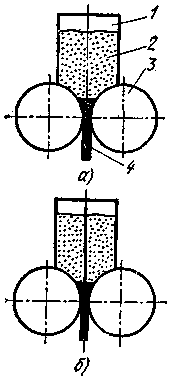

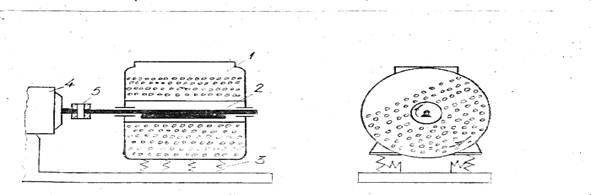

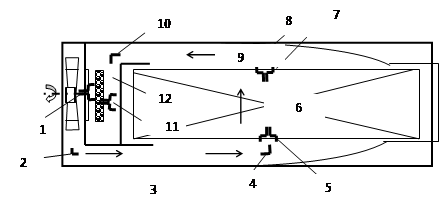

На рисунке 1.2 представлена конструктивная схема мельницы для размола зерна типа А1-БЗН [1]. Мельница разделена сплошной перегородкой на две половины (секции), каждая из которых работает самостоятельно.

1 - станина, 2 - бункер, 3 - щетки, 4 - механизм питания, 5 - приемная труба, 6 - питающие валики, 7 - быстро вращающийся валок, 8 - ножи для очистки, 9 - медленно вращающийся валок

Рисунок 1.2 - Мельница типа А1-БЗН для размола зерна

Как видно из приведенной схемы, мельница состоит из следующих основных узлов: 1 - станина, 2 - бункер, 3 - щетки, 4 — механизм питания, 5 - приемная труба, 6 - питающий валик, 7 - быстро вращающийся валок, 8 — ножи для очистки, 9 - медленно вращающийся валок.

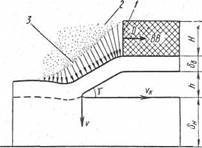

Мукомольные валки в количестве 4 штук установлены парами в двух секциях мельницы и работают автономно. При этом линия, соединяющая их оси вращения, образует угол 30° с горизонталью.

Уменьшение этого угла способствует улучшению питания валков зерном, а также повышению коэффициента заполнения площади измельчения.

Зерно пшеницы или ржи по приемной трубе - 5 поступает на питающие валики — 6, посредством которых равномерно распределяется по всей длине расположенных ниже мелющих валков 7 и 9. Регулировка величины рабочего зазора между мелющими валками осуществляется путем перемещения нижнего валка, закрепленного в подвижных буксах.

Верхний валок вращается с более высокой скоростью, чем нижний, что обеспечивает интенсивное измельчение продуктов.

Отличительной особенностью мельниц подобного типа является использование полых по конструкции бочек валков. При этом внутренняя полость бочки быстро вращающегося валка охлаждается водой, что оказывает положительное влияние на свойства измельчаемой продукции.

Мельницы типа ЗМ2 и БВ2 по своей технологической схеме мало отличаются от соответствующих характеристик мельниц типа А1-БЗН.

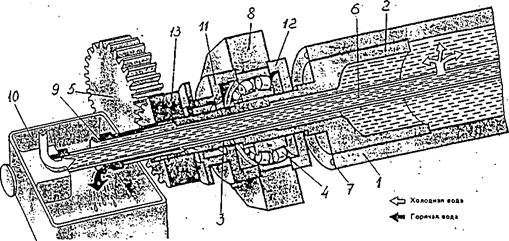

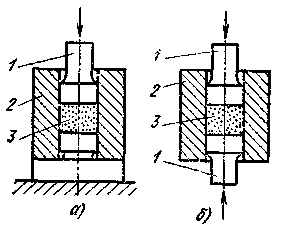

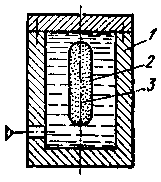

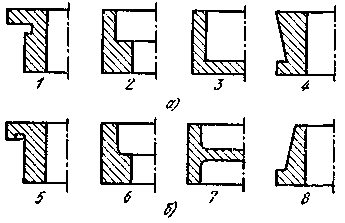

Мелющий валок для мельниц А1-БЗН имеет следующие характеристики: внешний диаметр бочки валка - 1 составляет 0,25 м, длина бочки составляет 1 м, масса 2646 Н, диаметр внутренней полости бочки - 0,158 м /3/ (рис. 1.4).

По торцам бочки запрессованы цапфы - 2, диаметр запрессованной части 0,16 м, шейка цапфы имеет три части: переходную цилиндрическую диаметром 0,1 м, опорную, состоящую из цилиндрической и конической частей (0,075...0,080 м), и концевую цилиндрическую 0,065 м. На конусной части - 3 цапфы установлены подшипники - 4, а концевая цилиндрическая служит для насадки приводного шкива или шестерни - 5 межвалыдовой передачи (13 -малая шестерня).

Мелющий валок охлаждается водой, которая поступает через трубку - 6 и заполняет внутреннюю полость.

При нормальной работе системы охлаждения температура быстро вращающегося валка не должна превышать 60°С. По данным испытаний температура поверхности валка не превышает 36°С, а самого продукта после измельчения не более 25°С /3/.

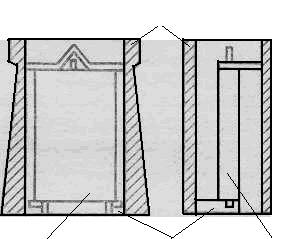

Мелющие валки со сплошным сечением бочки, предназначенные для мельниц ЗМ2 и БВ2, имеют размеры по внешнему диаметру 0,25 м и по длине 1, 0,8 и 0,6 м, соответственно массой 3822, 3116и2411Н.

1 - корпус, 2 - цапфа, 3 - конус цапфы, 4 - подшипник, 5 - шестерня, 6 - труба, 7 - полость для балансировки, 8 - корпус подшипника, 9 - втулка, 10 - камера, 11, 12 - крышки подшипника, 13 - малая шестерня

Рисунок 1.3 - Мелющий валок А1-БЗН с системой охлаждения

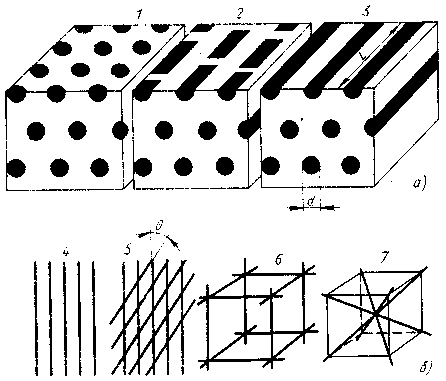

Анализ технических характеристик мелющих валков с полой и сплошной бочками позволяет сделать вывод о предпочтительном использовании валков с полой бочкой по следующим причинам:

- уменьшается на 50% расход металла на изготовление заготовок валков и снижается масса готовых валков на 33% по сравнению с массой полого валка;

- снижается тепловое расширение при нагревании валков в результате охлаждения водой внутренней полости бочки и стабилизируется размер зазора, т.е. повышается качество размола;

- уменьшается расход электроэнергии при эксплуатации;

- увеличивается контактная поверхность полости бочки с запрессованной частью цапфы и в связи с этим снижаются радиальные внутренние напряжения примерно на 40%, а также усилия при запрессовке цапф примерно в 3 раза [1];

- улучшаются качественные показатели измельченной продукции в результате охлаждения внутренней полости бочки. Представленные преимущества использования мелющих валков с полой бочкой позволяют ставить вопрос о необходимости изменения конструкции валков для мельниц типа ЗМ2 и БВ2 со сплошной на полую бочку.

Однако традиционный способ их изготовления методом стационарного литья сдерживает такой прогрессивный путь наиболее эффективного изготовления валков, т.к. сопряжен со значительными трудностями технологического исполнения.

В то же время, несмотря на открывающиеся возможности при использовании центробежного метода для получения валков с полой бочкой, в настоящее время отсутствуют разработанные рекомендации по его использованию для реализации этой важной для мукомольной отрасли задачи.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

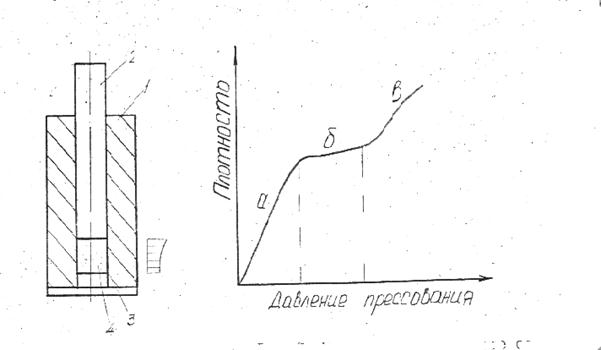

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

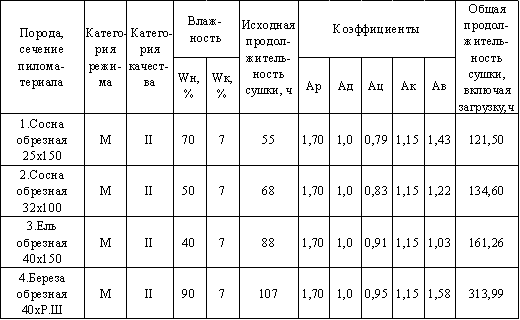

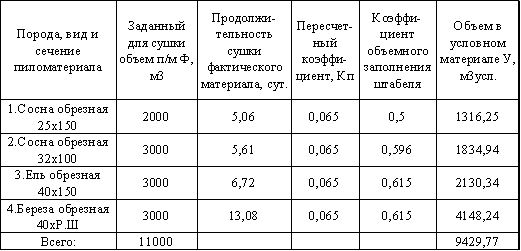

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев