Навигация

Экспериментально-производственная отработка технологии отливки биметаллических валков методом центробежного литья

4.7 Экспериментально-производственная отработка технологии отливки биметаллических валков методом центробежного литья

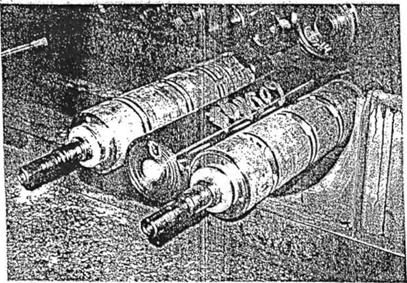

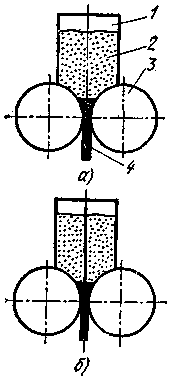

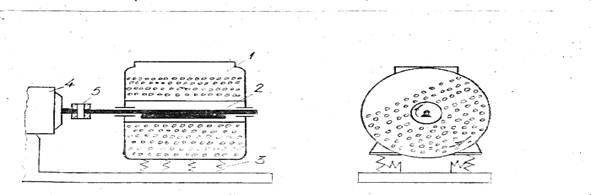

Для оценки качества мелющих валков, полученных по рекомендованной технологии, были отлиты три экспериментальных заготовки размером 0,26x1,2 м на установке центробежного литья с горизонтальной осью вращения.

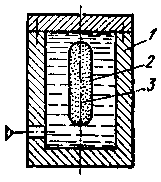

Изучение макро- и микроструктуры, характер распределения твердости по сечению и длине отливки и показателей прочности сваривания двух слоев металла проводили на темплетах, вырезанных в трех поперечных сечениях заготовки, расположенных на расстоянии 0,25 м от ее торцев и по середине (рис. 4.5).

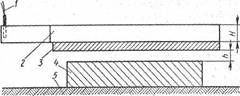

Механические свойства металла на растяжение, изгиб и износ определялись на образцах, вырезанных из рабочего слоя валка (рис. 4.6).

Твердость металла определяли через каждые 5 мм от поверхности заготовки бочки валка диаметром 0,25 м.

Химический состав металла рабочего слоя валков (плавочный) приведен в табл. 4.3.

Таблица 4.3 - Плавочный химический состав рабочего слоя валков

| Способ отливки валка | Номер валка и плавки | Химический состав, масс. % | |||||||

| С | Si | Мп | Р | S | Сг | Ni | Mo | ||

| Центробежный | 1 2839 | 3,20 | 0,40 | 0,49 | 0,15 | 0,04 | 0,30 | 0,80 | 0,03 |

| 2 2847 | 3,10 | 0,53 | 0,36 | 0,15 | 0,05 | 0,33 | 0,77 | 0,03 | |

| 3 2858 | 3,02 | 0,47 | 0,31 | 0,10 | 0,08 | 0,31 | 0,75 | 0,02 | |

Исследование твердости центробежного и стационарного валков определяли по длине и глубине их рабочего слоя (табл. 4.4).

Рисунок 4.5 - Вид заготовок мукомольных валков с вырезанными темплетами

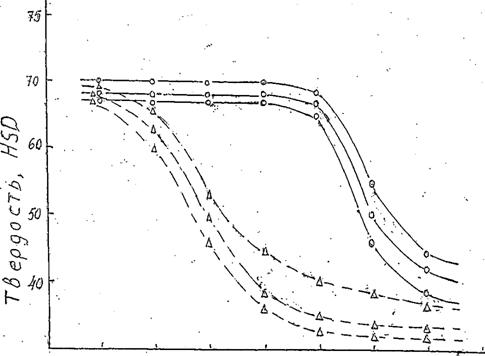

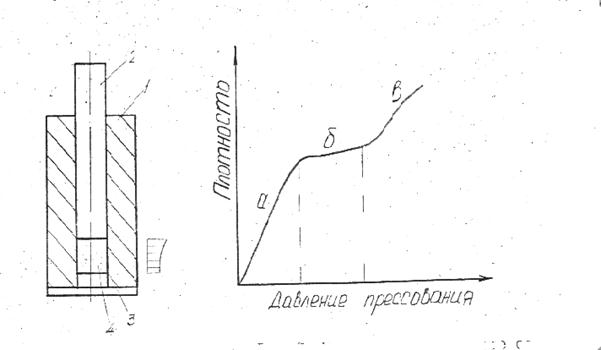

Анализ распределения значений твердости металла рабочего слоя свидетельствует о ее постоянстве от внешней поверхности бочки валка с последующим спадом (рис. 4.7).

Таблица 4.4 - Твердость металла рабочего слоя центробежнолитых заготовок

| Способ изготовления бочки валка | Твердость (HSD) по глубине | рабочего слоя, мм | |||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | |

| Центробежный | 70 | 70 | 70 | 70 | 69 | 54 | 44 |

| 68 | 68 | 68 | 68 | 67 | 50 | 42 | |

| 61 | 67 | 67 | 61 | 66 | 46 | 38 | |

При этом в центробежнолитой бочке постоянное значение твердости по глубине рабочего слоя сохраняется на расстоянии 0,025 м.

Это принципиальное отличие в распределении значений твердости в металле рабочего слоя свидетельствует о потенциальных возможностях увеличения долговечности центробежнолитых мелющих валков за счет повышения количества переточек в процессе эксплуатации.

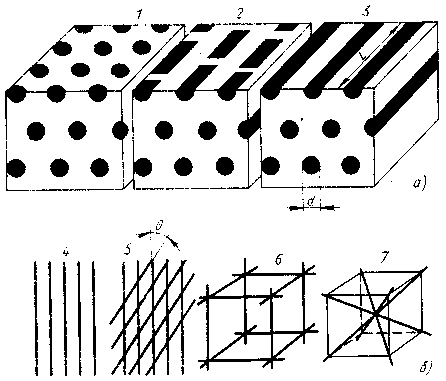

Значения твердости по длине бочки свидетельствуют о минимальной разнице в 1...2 единицы HSD в центробежнолитой бочке. Твердость металла рабочего слоя мелющих валков определяется количеством и характером распределения карбидной фазы и структуры металлической матрицы.

Исследование количества и характера распределения цементита по сечению мелющего валка показало (рис. 4.8), что его количество в рабочем слое центробежного валка составляет 45%.

Внутренняя зона стационарного валка содержит около 10% карбидной фазы, а центробежного 1...2%, что создает благоприятные условия при расточке торцевых отверстий под посадку полуосей.

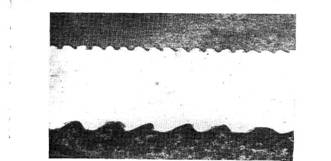

Электронно-микроскопические исследования позволили определить ряд особенностей в строении карбидной фазы в зоне чистого отбела, например, выявить сравнительно тонкую и плотную ее структуру в металле центробежной отливки и более грубую в металле стационарной отливки (рис. 4.9).

..Рисунок 4.7 - Распределение твердости по сечению рабочего слоя валка о - центробежнолитые; Д – стационарнолитые

..Рисунок 4.7 - Распределение твердости по сечению рабочего слоя валка о - центробежнолитые; Д – стационарнолитые

0,0/ 0,02 0,05 . 0,04, 0,05 0(06 00

Расстояние от внешней поверхности

о - центробежнолитые; Л - стационарнолитые

Рисунок 4.8 - Распределение карбидной фазы по сечению валков

Исследования показали, что характер изменений структуры мелющих валков по их сечению соответствует особенностям распределения твердости материала рабочего и внутреннего слоя по протяженности и их уровню, который обеспечивается определенным содержанием карбидной составляющей (более 40%) в рабочем слое, дальнейшим его снижением в переходной зоне и сведением его до минимума во внутренней зоне.

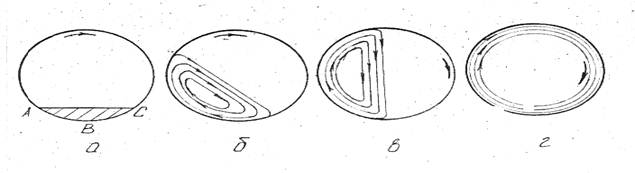

Излом образца на рис. 4.10, полученный на поперечном темплете, свидетельствует о глубине отбела бочки центробежнолитого валка, который составляет 0,025 м и соответствует показателям твердости по сечению валка. Отбел на изломе характеризуется как чистый, включения графита практически отсутствуют (рис. 4.11, а, б).

Первые графитные включения в рабочей зоне валков появляются только на границе переходной (рис. 4.11, в) и внутренней зон (рис. 4.11, г). Макроструктура отливки бочки центробежнолитого валка приведена на рис. 4.12.

Снимок характеризует плотное строение металла без дефектов литейного происхождения, а также хорошую свариваемость рабочего и внутреннего слоев.

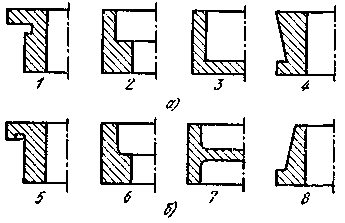

Микроструктура металла по сечению мелющих валков центробежнолитого и стационарнолитого валков представлена соответственно на рис. 4.13 и 4.14.

Отличительной особенностью этих структур является их видоизменение по сечению на протяжении трех зон:

- внешней с чистым отбелом и перлито-цементитной структурой (а) протяженностью 0,025...0,030 м (центробежнолитой) и протяженностью 0,008...0,012 м (стационарнолитой);

- переходной с перлито-цементито-графитной структурой (б) протяженностью 0,01...0,015 м (центробежнолитой) и 0,02...0,025 м (стационарнолитой);

- внутренней с перлито-графитной структурой (в).

Протяженность каждой из этих зон в сечении отливки валка является важной качественной характеристикой его служебных свойств. Установлено, что величина зоны чистого отбела определяет износостойкость валка, а переходная зона - сопротивление поломкам /21/.

В соответствии с критерием качества валков (Ак) соотношение представленных зон имеет следующий вид /21/:

где А - глубина зоны чистого отбела, м; Б - глубина переходной зоны, м.

Центробежнолитые мелющие валки характеризуются величиной Ак = 0,66...0,71, что является показателем их высоких служебных свойств по сравнению со стационарнолитыми (Ак = 0,28...0,32) /119/, у которых они более чем в два раза ниже.

Наряду с изучением твердости и структуры металла образцы из исследуемых валков были подвергнуты механическим испытаниям.

Металл рабочего слоя мелющего валка подвергали испытанию на растяжение и изгиб, а также испытывали на износ.

На статическое растяжение подвергались исследованию стандартные цилиндрические образцы. Образцы вырезались из центральной части рабочего слоя валка.

Образцы на ударный изгиб (размером 10x10x60 мм) вырезались из средней зоны рабочего слоя валка. Результаты исследований механических испытаний образцов на изгиб и растяжение (среднее из трех значений) приведены в таблице 4.5.

Анализ полученных результатов исследования в таблице 4.5 показывает, что уровень механических свойств металла центробежнолитых валков на 20...25% выше уровня аналогичных свойств стационарнолитых валков.

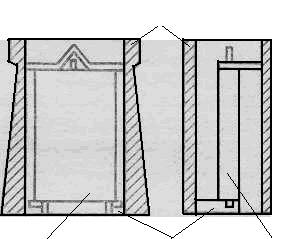

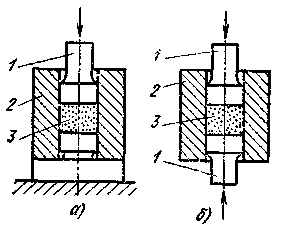

Прочность сваривания двух разнородных металлов изучали на кольцевых темплетах толщиной 0,01 м, вырезанных из бочки валка в поперечном сечении, с помощью установки, представленной на рис. 2.4.

Таблица 4.5 - Показатели механических свойств мелющих валков

| Способ изготовления валка | Вид механических испытаний | Механические свойства на различном расстоянии от заливочной зоны валка, м | ||

| 0,2 | 0,6 | 1,0 | ||

| Центробежно-литой | Прочность на разрыв ств, МПа | 220 | 210 | 208 |

| Сопротивление при изгибе, Стизг., МПа | 400 | 390 | 387 | |

| Стационарно-литой | Прочность на разрыв ст МПа | 190 | 170 | 175 |

| Сопротивление при изгибе, Стизг., МПа | 315 | 290 | 300 | |

Исследования проводили на прессе с усилием 3-104 Н до полного разрушения образцов с последующим изучением характера их разрушения.

Результаты исследований показывают, что изломы темплетов центробежнолитых валков проходят по металлу внутренней зоны отливки, не затрагивая граничной зоны двух слоев отливки, что свидетельствует о высокой степени их сваривания.

Выводы по главе 4

Установлено, что объемная подача металла должна обеспечивать продвижение жидкого слоя быстрее, чем осуществляется от него отвод тепла перегрева. Для валков диаметром бочки 0,25...0,35 м и длиной до 1,2 м подача металла при заливке должна составлять не менее 200 н/сек. Установлены термовременные параметры режима заливки в форму рабочего слоя и сердцевины валка (температуры заливки и перерыв между заливками), обеспечивающие их прочное сваривание в поле действия центробежных сил.

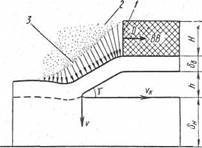

Показано, что использование на внутренней поверхности изложницы самотвердеющего теплоизоляционного покрытия с пульвербакелитовой смолой взамен сыпучего позволяет исключить на отливках появление поверхностных дефектов.

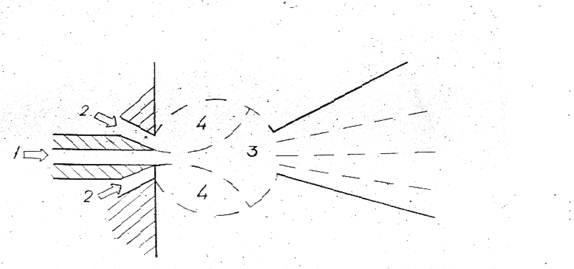

Установлено, что рекомендуемый слой теплоизоляционного покрытия толщиной 0,002 м и предлагаемый режим ввода покрытия во вращающуюся форму обеспечивает необходимую скорость затвердевания и равномерную толщину слоя по длине окружности формы, а также требуемую твердость и структуру металла. Установлено, что заливочное устройство с боковым сливом чугуна по ходу вращения формы сокращает период вовлечения слоя металла до скорости ее вращения на 20...25% и предотвращает смыв теплоизоляционного покрытия по сравнению с продольной заливкой металла.

Установлено, что при заливке второго металла в период достижения на внутренней поверхности рабочего слоя средней температуры интервала ликвидус-солидус, можно обеспечить прочное сваривание разнородных сплавов, тем самым, устраняя необходимость использования флюсов и второго металлургического агрегата для заливки внутреннего слоя.

Установлен режим вращения формы, позволяющий осуществить ввод металла при повышенном значении гравитационного коэффициента на внутренней поверхности отливки, позволяющий обеспечить условия для повышения физико-механических свойств заготовки валка, вследствие ускоренного выравнивания угловых скоростей металла и изложницы.

Показано, что рекомендованный химический состав рабочего слоя мелющих валков, учитывающий условия эксплуатации, соответствует специфическим условиям размольного процесса и способствует повышению их стойкости.

Выявлены существенные преимущества в физико-механических свойствах центробежнолитых валков (структура, твердость, распределение карбидной фазы, прочность на разрыв и изгиб, износ металла) по сравнению со стационарнолитыми валками, вследствие более плотного и дисперсного строения металлической структуры, которая достигается в условиях кристаллизации металла в поле действия центробежных сил.

Похожие работы

... плакирующего металла значительно ниже, чем у основного. Толщина плакирующего слоя должна быть не ниже 2,5-5% от толщины заготовки; иначе не произойдет заполнение плакирующим металлом узкой щели между изложницей и основным металлом. Плакирование взрывом Сварка взрывом позволяет производить плакирование как плоских так и цилиндрических поверхностей. Схема сварки плоских поверхностей ...

... (15% Cu, 9% графита, 3% асбеста, 3% SiO2 и 6% барита), фрикционные материалы изготовляют в виде тонких секторов (сегментов, полос) и крепят на стальной основе (для упрочнения). Широко применяют порошковые материалы для фильтрующих изделий. Фильтры в виде втулок, труб, пластин из порошков Ni, Fe, Ti, Al, коррозионно-стойкой стали, бронзы и других материалов g пористостью 45–50% (размер пор 2–20 ...

... Нужно иметь ввиду, что минимальный припуск необходимо брать в пределах 0,05-0,07 мм. Детали, имеющие в структуре цементит, необходимо перед калибровкой отжиг. Глава 3.Изделия порошковой металлургии и их свойства: 3.1. Металлокерамические подшипники: Металлокерамические материалы являются в ряде случаев эффективными заменителями антифрикционных подшипниковых сплавов - бронзы, латуни и др. ...

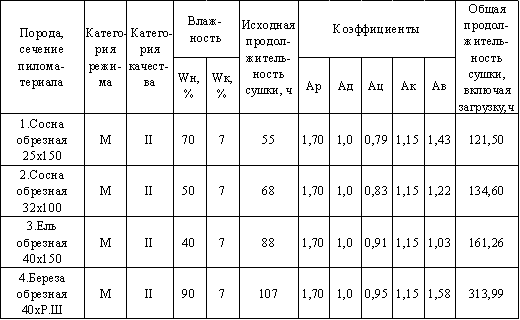

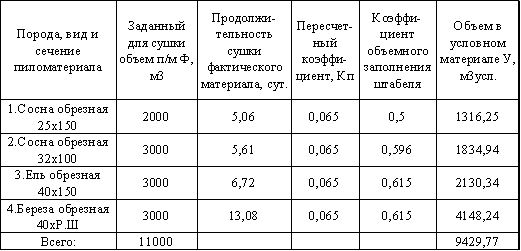

... расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги: gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39) Суммарный удельный расход тепла на сушку древесины. Подсчитывают для среднегодовых условий: gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40) где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через ...

0 комментариев