Навигация

Чистове точіння – забезпечує шорсткість поверхні 20Rz – 1,25Ra і точність обробки 7-9 квалітети. Деталь одержує остаточні розміри

3. Чистове точіння – забезпечує шорсткість поверхні 20Rz – 1,25Ra і точність обробки 7-9 квалітети. Деталь одержує остаточні розміри.

4. Тонке точіння – позволяє при зрізанні дуже тонких стружок одержувати поверхні деталей шорсткістю 0.65-0.32Ra і точність обробки 5-7 квалітети.

При точінні труднооброблюваних матеріалів інколи використовують штучне нагрівання або глибоке охолодження заготовок; віброточіння – з накладанням на різець високочастотних коливань; точіння у вакуумі...

Процес точіння здійснюється токарними різцями на різних токарних верстатах. Заготовка кріпиться в шпинделі і одержує головний рух – обертовий, а різець кріпиться у різцетримачі супорта і здійснює поздовжний або поперечний рух подачі. Основні види токарних робіт: обточування, відрізання, підрізання торців,розточування внутрішних поверхонь, проточування канавок, знімання фасок, нарізання різцем зовнішньої і внутрішньої різі, обточування фасонних поверхонь. Точіння може проводитись відкритим різанням, косокутним закритим різанням і закритим різанням. При точінні найбільше навантаження сприймає та частина леза інструменту, яка утворює головну різальну кромку, яка на протязі всього часу роботи сприймає основні динамічні і теплові навантаження.

5.2 Типи токарних різців

Значна кількість робіт, що виконуються на токарних верстатах вимагає різної конструкції різців. Токарні різці поділяються в залежності від призначення, від напрямку руху, від форми різальної чистини іц за конструкцією. В залежності від призначення (виконуваної роботи) вони бувають (рис.2.18): прохідні 6,8, прохідні упорні 4, підрізні 1, прорізні 5. розточні 8,10, фасонні 2, для нарізання різі зовнішньої 7 і внутрішньої, для чистової обробки 3 і інші. В залежності від напряму подачі різці бувають праві і ліві. В залежності від форми головки вони обувають прямі 6,3, відігнуті 1, 4, 8, 9, 10, відтягнуті 5, 7 і зігнуті З а конструкцією різці бувають цільні (з одного куска металу) і збірні. Цільні різці виготовляють з швидкорізальних сталей. У збірних різців корпус виготовлено з конструкційної сталі на якому кріпиться різальна пластинка з швидкорізальної сталі, твердого сплаву, мінералокераміки або надтвердих матеріалів. Типи конструкції різців вибирають в залежності від комплексу економічних і технологічних показників. Сучасні конструкції токарних різців повинні мати добру працездатність, значну довговічність, надійність, економічність...В більшості випадків токарні різці збірні і розрізняються способом кріплення різальної пластинки і конструктивним оформленням різальної частини. Різці з напаяними, привареними і приклеєними пластинками прості у виготовлені, але мають ряд недоліків: в пластинках виникають остаточні напруження і мікротріщини, труно замінити зношені пластинки на нові, великих розхід інструментальних матеріалів...

В останній час широкого розповсюдження набули токарні різці з механічним кріпленням багатогранних пластинок, що не переточуються (рис.2.19). Пластинки розрізняються за формою, типом кріплення і вибираються в залежності від умов роботи. Такі різці широко використовуються на верстатах з числовим програмним управлінням.

Форма заточки передньої і задньої поверхонь токарних різців в значній мірі визначає їх працездатність і стійкість. Передня поверхня може бути плоскою (рис.2.20 а), плоскою із зміцнючою фаскою (рис.2.20 б) f=(0,8-1) i γf= -5о...-10о, з фаскою і криволінійною виїмкою (рис.2.20в), що має R=(10-60)s. Задня поверхня переважно укорочена з подвійною заточкою (α= 6о-8о; α1=10о-12о). Різці з плоскою передньою поверхнею (а) використовуються для обробки чавуну, бронзи і інших крихких матеріалів. Різці з плоскою поверхнею і відємною фаскою застосовуються для обробки ковкого чавуну і сталевих заготовок з σв ![]() 800 мПа а також при недостатній жорсткості технологічної системи. Для відведення і ламання стружки необхідно застосувати стружко ломи. Різці з передньою поверхнею виконаною по формі в (рис.2.20) застосовуються при обробці трудно оброблюваних матеріалів з σв

800 мПа а також при недостатній жорсткості технологічної системи. Для відведення і ламання стружки необхідно застосувати стружко ломи. Різці з передньою поверхнею виконаною по формі в (рис.2.20) застосовуються при обробці трудно оброблюваних матеріалів з σв![]() 800 мПа. І корозостійких сталей.

800 мПа. І корозостійких сталей.

Фасонні різці застосовують для обробки складних поверхонь тіл обертання. Вони використовуються на токарно-револьверних верстатах, автоматах і напівавтоматах. Такі різці спеціально проектуються і виготовляються для обробки конкретного профілю, забезпечують високопродуктивну обробку складних фасонних деталей в великосерійному і масовому виробництві. Вони можуть бути круглими і призматичними з радіальною і тангенціальною подачею.

В останні роки у зв’язку з розвитком технології одержання надтвердих синтетичних матеріалів були розроблені спеціальні конструкції різців. Такі конструкції повинні бути жорсткими, вібростійкими і вимагають обладнання підвищеної жорсткості.

5.4 Порядок розрахунку і вибору режиму різання при точінні

Вихідними даними при розрахунку (виборі) режиму різання при точінні є розміри і стан заготовки, матеріал з якого вона виготовлена, його твердість, стан поверхонь, розміри і допуски на готову деталь, вимоги до якості оброблених поверхонь. Крім того необхідно мати інформацію про наявне технологічне обладнання, його характеристики, наявні пристрої і їх характеристики, наявний інструмент (вид, тип, форма різальної частини) і реальні можливості виробництва (можливість використання ЗОР). Якщо такої інформації нема, то нею необхідно задатись. Розрахунок вимагає значних затрат часу, вибір простіший, але менш точний.

Як правило режим різання прир обробці конструкційних матеріалів (сталей) назначають в слідкуючому порядку: t![]()

1.При назначенні глибини різання бажано забезпечити знімання припуску за один прохід. При чорновій обробці визначаючими є силові і міцності фактори, а при чистовій обробці визначаючою є точність обробленої поверхні.

2. Подача S мм/об. При чорновій обробці подача обмежується міцністю державки інструменту, його пластинки, можливостями механізму подачі верстата і жорсткістю деталі. При чистовій обробці визначними є точність і шорсткість обробленої поверхні . Конкретні рекомендації по вибору подачі проведені у /4;8/. Орієнтовно подачу можна назначати в долях від глибини різання. S=(0,15-0,25)t при чорновій обробці і S=(0,05-0,15)t при чистовій обробці. Вибране значення подачі корегується з врахуванням можливостей верстата (приймається ближче менше значення).

3. Стійкість різця Т хв. Залежить від умов роботи, властивостей інструментального матеріалу і приймається з довідників /4;8/. Орієнтовно для твердосплавних різців Т=45-60 хв. А для фасонних різців Т=120хв.

4. Швидкість різання V м/хв визначається по емпіричних формулах ( п.1.4) Вибір швидкості різання можна зробити на основі рекомендацій /4/. На основі прийнятої швидкості різання визначають необхідне число обертів шпинделя і коригують його по можливостях верстата.

5.Сила різання Pz (тангенціальна складова) визначається по емпіричній формулі, приведеній в п.1.5 стор 34.

6. Ефективна потужність різання Ne=![]() кВт. Тут Vф – фактична швидкість різання.

кВт. Тут Vф – фактична швидкість різання.

7. Основний технологічний час на обробку поверхні to є складовою частиною штучного часу на обробку Tшт= to+tдоп+tо.обс.+tт.обсл.+tф , тут tдоп – допоміжний час на виконання допоміжних робіт (встановлення і знімання деталі, керування верстатом, контроль розмірів); tо.обс. і tт.обсю - - час на організаційне і технічне обслуговування робочого місця віднесений на 1 дуталь; tф – час на фізичні потреби робітника.

To=![]() (хв). Тут L – довжина ходу різця; і- число проходів.

(хв). Тут L – довжина ходу різця; і- число проходів.

При обробці трудно оброблюваних матеріалів і гартованих сталей (HRC62÷64) інструментами з надтвердих матеріалів розрахуное режиму починається з вибору швидкості різання (V=80-100 м/хв ы быльше). Виходячи з вибраної швидкості різання назначають глибину різання і подачу, яку узгоджують з необхідною шорсткістю обробки. Для реалізації можливостей надтвердих матеріалів необхідно мати жорстке високоточне обладнання з високими частотами обертання шпиндельних вузлів.

Перевірки:

1. Перевірка потужності. Ne≤ Nb·η , тут Nв – встановлена потужність головного приводу верстата; η=0,75-0,85 – ККД механізму приводу верстата.

2. Перевірка подачі. Зусилля, що забезпечує механізм подачі верстата повинно бути більшим осьового зусилля Рх.

3. Перевірка різця на міцність Pz≤![]() , тут В – ширина тіла різця мм; Н – висота тіла різця мм; І – виліт різця в різцетримачі мм;

, тут В – ширина тіла різця мм; Н – висота тіла різця мм; І – виліт різця в різцетримачі мм; ![]() = 200мПа (20 кГ/мм2) – допустимі напруження на згин державок різців з конструкційної сталі.

= 200мПа (20 кГ/мм2) – допустимі напруження на згин державок різців з конструкційної сталі.

4. Перевірка на жорсткість різця P=![]()

![]() Pz

Pz![]() Тут f=0,25δ (δ- поле допуску на оброблюваний розмір деталі); Е – модуль Юнга матеріала корпуса різця кГс/мм2; І=

Тут f=0,25δ (δ- поле допуску на оброблюваний розмір деталі); Е – модуль Юнга матеріала корпуса різця кГс/мм2; І=![]() -осьовий момент інерції корпуса різця.

-осьовий момент інерції корпуса різця.

5. Первірка деталі на жорсткість. При консольному закріплення деталі в патроні P=![]()

![]() Ру , а якщо деталь закріплена в патроні і підперта центром, то P=

Ру , а якщо деталь закріплена в патроні і підперта центром, то P=![]()

![]() Ру. Тут I=

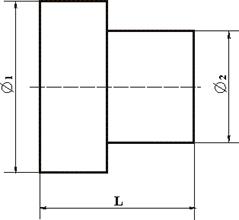

Ру. Тут I=![]() -осьовий момент інерції тіла заготовки; l – величина, на яку виступає заготовка з патрона ( при обробці заготовки в патроні) і віддаль від патронга до центра якщо довга деталь підперта центром.

-осьовий момент інерції тіла заготовки; l – величина, на яку виступає заготовка з патрона ( при обробці заготовки в патроні) і віддаль від патронга до центра якщо довга деталь підперта центром.

Якщо проведено всі перевірки і умови витримано, то обробка можлива. Якщо якась умова не витримана, то необхідно міняти режим обробки (змінити величину подачі, глибину різання, або швидкість).

5.5 Конструкції токарних верстатів

Всі токарні верстати відносяться до першої групи металорізальних верстатів і в залежності від призначення і конструкції поділяються на 9 підгруп:

1.1 токарні одношпиндельні автомати.

1.2 токарні багатошпиндельні автомати.

1.3 токарно-револьверні верстати.

1.4 токарно-свердлильно-відрізні верстати.

1.5 токарні карусельні верстати.

1.6 універсальні токарні і лоботокарні верстати.

1.7 токарні гідрокопіювальні і багаторізцеві верстати.

1.8 токарно-затилувальні верстати (спеціалізовані).

1.9 всі інші токарні верстати, що не ввійшли в підгрупи 1-8.

Найбільш розповсюджені універсальні токарно-гвинторізні верстати, характерним представником яких є 16К20, на базі якого виконано 16к20П, 16К20Г 9з виїмкою на станині) і 16К25 – облегшений, нормальної точності з збільшеним діаметром обробки.

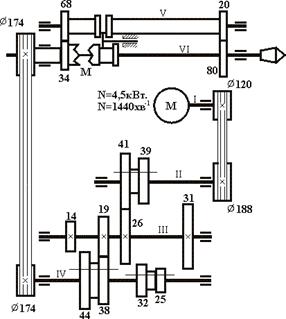

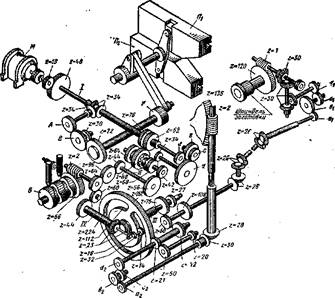

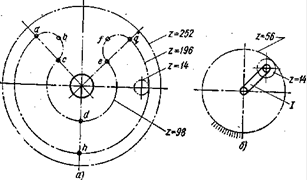

Верстат16К20 використовується для виконання різноманітних токарних робіт в одиничному і малосерійному виробництвах а також в інструментальних і ремонтних цехах. Основні вузли і частини верстата показані на рис.2.21. Станина має коробчасту форму і шліфовані напрямні. Справа розміщена коробка подач 2 і передня бабка3, в якій змонтована коробка швидкостей з шпинделем. За передньою бабкою розміщено шафа з електрообладнанням 4. Щиток 5 служить для захисту токаря від викидів стружки і емульсії. Справа на напрямних змонтована задня бабака 6 , яка служить для підтримки з допомогою центра заготовки, обо для закріплення осьових інструментів (свердел, зенкерів, розверток...) По напрямних стании7 переміщаються поздовжні салазки супорта 8 до яких з переді прикріплений фартук супорта 11 в середині якого розміщений механізм подачі. Салазки 10 забезпечують переміщення верхнього супорта разом з різцетримачем в поперечному напрямку. Передача руху з коробки подач в механізм фартука здійснюється ходовим валом 13, або ходовим гвинтом 12 (при нарізанні різей). Кінематична схема верстата 16К20 подана на рис.2.22. Головним рухом на даному верстаті є обертання шпинделя, яке одержує рух від електродвигуна М1. На валу І знаходиться двохстороння фрикційна муфта М1. При включенні її в ліво рух через колеса z56-34,або z51-39 передається на вал ІІ. При включенні муфти в право рух буде передаватись через паразитний блок z24-50 i z36-38Б тоді вал ІІ буде обертатись в протилежному напрямку.

Похожие работы

... металорізальних верстатів. Предмет дослідження - проектування електропостачання цеху металорізальних верстатів. Метою даного курсового проекту є оволодіння основами проектування електропостачання цеху металорізальних верстатів. Поставлена мета припускає рішення наступних завдань: 1. вивчити й проаналізувати літературу, нормативні документи по електропостачанню об'єктів галузі; 2. розрахувати ...

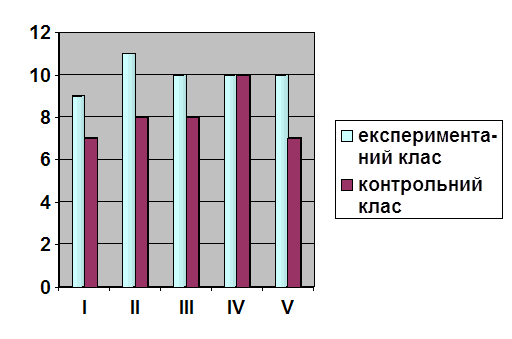

... з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Метою нашої курсової роботи є розробка змісту методики формування в учнів системи знань і умінь з технології обробки металу на верстатах на заняттях з трудового навчання у 9 класі при вивченні профілю “Металообробка”. Об’єктом дослідження є теоретична та практична трудова підготовка учнів 9 класу. Предметом нашої курсової ...

... або А3. Розробити маршрутний технологічний процес виготовлення деталі з вибором заготовки відповідно до заданого креслення і виду виробництва. Вибрати типи верстатів, інструменти і пристрої для виготовлення деталі. Розрахувати режими різання для однієї операції. Матеріал заготовки: сталь 45, виробництво дрібносерійне. Вибір заготовки Так як виробництво дрібносерійне, то економічно вигідно ...

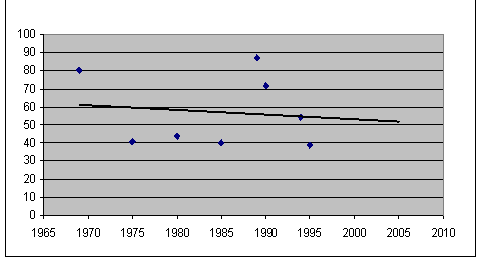

... 1200 1990 12 8750 2885 1980 2570 2000 12 15100 3235 2530 2200 2004 13 19000 3785 2780 2405 Аналізуючи представлені дані, можна скласти номенклатуру критеріїв розвитку зубостругальних верстатів. Зробимо розрахунок досліджуваних критеріїв, результати обчислень яких представлені в таблиці 2. 1. Питома матеріалоємність. Км = М / N де: Км - питома матеріалоємність. (кг / мм) ...

0 комментариев