Навигация

Никель из промывных вод гальваностегии

4.1 Никель из промывных вод гальваностегии

В существующих способах обработки сточных вод процесса никелирования сточные воды пропускают через катионообменную смолу для адсорбации ионов никеля, а после насыщения катионита адсорбированные ионы никеля элюируют, пропуская минеральные кислоты, в частности серную кислоту; при этом происходит регенерация катионита и получается раствор никелевой соли. В результате присутствия избытка серной кислоты получаемые растворы никелевой соли не могут быть непосредственно использованы в качестве никелировальных растворов, а должны быть пропущены через анионообменную смолу для удаления избытка кислоты.

Однако при удалении из раствора избытка кислоты на анионите концентрация никеля в растворе снижается ~ на 20 % и к раствору приходится добавлять соединения никеля. Кроме того, значительное количество никеля содержится в промывной воде и его необходимо удалять, пропуская раствор через катионит. В результате этого возрастает нагрузка на катионит, а количество щелочи для регенерации анионита в несколько раз превышает теоретическое, что приводит к повышенному загрязнению окружающей среды.

Указанные недостатки позволяют устранить процесс, разработанный Т. Хаияши. Согласно этому процессу, сточные воды процесса никелирования, образующиеся при промывке изделий, осаждают водным раствором щелочи с образованием гидроксидов примесей металлов, присутствующих в растворе помимо никеля. Полученный фильтрат пропускают через ионообменную смолу, получая водный раствор никелевых солей, содержащий избыток свободной серной кислоты. Часть этого раствора обрабатывают щелочью для осаждения гидроксида никеля, который отделяют от раствора путем фильтрования или центрифугирования.

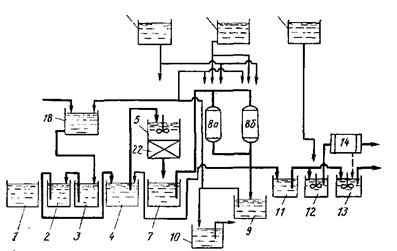

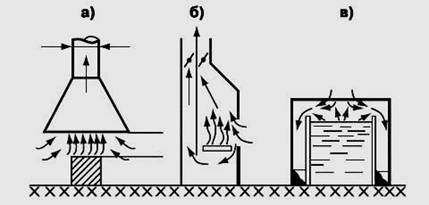

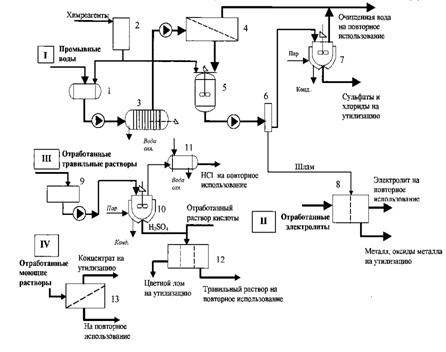

Полученный гидроксид никеля затем добавляют к оставшейся части водного раствора никелевой соли для нейтрализации ее остаточной серной кислотой с образованием сульфата никеля. При этом образуется высококонцентрированный раствор сульфата никеля и происходит удаление серной кислоты из раствора. Схема процесса представлена на рис. 1.

Изделия, никелированные в ванне 1, сначала промывают в промывной ванне 2, а затем во второй ванне 3. Вода для промывки сначала подается в ванну 3 и после увеличения в ней концентрации солей никеля поступает в первую промывную ванну 1, где в ней дополнительно растворяются соли никеля; после этого ее направляют в резервуар 4. Как правило, промывные воды в резервуаре 4 имеют величину рН = 3,5-4,5.

Рис. 1. Схема циклической ионообменной обработки сточных вод процесса никелирования

Промывные воды из резервуара 4 направляют в резервуар 5, куда из резервуара 17 подается водный раствор гидроксида натрия для установления рН раствора ~7,5. В этих условиях происходит осаждение ионов металлов, присутствующих в растворе кроме никеля, таких как железо, медь и др., в виде гидроксидов. Получаемую смесь фильтруют на фильтре 22 и фильтрат направляют в резервуар 7.

Фильтрат далее подают в адсорбционные башни 8а и 86, заполненные катионитом, для адсорбции ионов никеля и раствор, выходящий из адсорбционных башен, направляют на хранение в резервуар 9. В результате этой обработки происходит обезвреживание сточных вод, которые могут быть снова использованы в качестве промывной воды, которая подается в резервуар 18. После установления требуемой величины рН в резервуаре 10 вода из резервуара 9 может быть также сброшена в сток. После того как адсорбционная способность катионита в башнях 8а и 86 исчерпана, подачу фильтрата прекращают и производят регенерацию адсорбционных башен следующим образом:

1. Продувают воздухом для удаления остатков фильтрата из частиц катионита.

2. Пропускают через катионит в прямом и обратном направлениях воду в количестве ~20 объемов на один объем катионита. Для обработки используют воду из резервуара 9.

3. Снова продувают воздухом для удаления остатков воды из катионита. Фильтрат и воду, удаляемую из катионита, возвращают на хранение в резервуар 4.

Из резервуара 16 подают водный раствор серной кислоты, объем которой равен объему катионита. В результате происходит десорбция ионов никеля и регенерация катионита с выделением раствора сульфата никеля.

5. Снова продувают воздухом для удаления остатков раствора сульфата никеля из катионита. Выделяющиеся растворы соли никеля направляют на хранение в резервуар 11.

В результате описанной обработки происходит удаление из катионита адсорбированных ионов никеля и образуется раствор сульфата никеля; адсорбционные башни 8а и 86 при этом регенерируются.

Выделяющийся раствор сульфата никеля, содержащий свободную серную кислоту и очень малые количества натрия, хранится в резервуаре //. Часть этого раствора направляют в резервуар 12 для обработки водным раствором гидроксида натрия, подаваемым из резервуара 15, для осаждения гидроксида никеля, который отделяют от раствора фильтрацией на фильтрпрессе 14. Фильтрат возвращают в резервуар 4, а фильтрпресс промывают водой для выделения гидроксида никеля. Остаток раствора из резервуара 11 направляют в резервуар 13, где смешивают отдельный гидроксид никеля с раствором, находящимся в резервуаре 13. Гидроксид никеля реагирует с избытком серной кислоты, содержащимся в элюированном растворе, в результате чего образуется сульфат никеля и снижается содержание серной кислоты в растворе. Получаемый раствор никелевых солей с требуемой концентрацией возвращается для повторного использования в гальваническую ванну 1.

4.2 Некоторые практические рекомендации по эксплуатации электролитов никелированияВ практической гальваностегии процесс никелирования применяется преимущественно для защитно-декоративной отделки деталей из различных металлов (стали, меди и ее сплавов, алюминия и др.) и при получении многослойных покрытий Cu-Ni-Cr или Ni-Cr. Наибольшее распространение для промышленного применения получил электролит Уоттса, содержащий 200-300 г/л никеля сернокислого, 40-60 г/л никеля хлористого и 25-45 г/л борной кислоты, в который при необходимости могут вводиться блескообразующие, выравнивающие, смачивающие или какие-либо другие добавки.

В зависимости от необходимости решения тех или иных конкретных практических задач состав электролита может существенно изменяться. Например, для повышения рассеивающей способности электролита снижают концентрацию сульфата никеля и добавляют электропроводные соли, такие как сульфат натрия или (что более желательно) магния; с целью интенсификации процесса электроосаждения никеля в электролит вводятся более эффективные, чем борная кислота (H3BO3) буферирующие добавки, для получения пластичных толстых осадков вместо сульфата никеля может применяться уксуснокислый или сульфаминовокислый никель.

Однако основные неполадки и их причины, а также общие требования к ведению технологического процесса едины для всех электролитов никелирования.

В первую очередь необходимо отметить, что электролиты никелирования очень чувствительны к посторонним примесям, среди которых можно выделить 4 основные группы:

![]() катионы (железо, медь, цинк, кадмий, свинец, хром, алюминий, аммоний);

катионы (железо, медь, цинк, кадмий, свинец, хром, алюминий, аммоний);

![]() анионы (NO3-, NO2-, ClO-, ClO3-);

анионы (NO3-, NO2-, ClO-, ClO3-);

![]() органические вещества;

органические вещества;

![]() механические примеси (пыль, шлам).

механические примеси (пыль, шлам).

С другой стороны посторонние примеси можно разделить на систематические и случайные.

Систематические примеси накапливаются неизбежно. К таким примесям относятся продукты разложения органических добавок, катионы металлов, содержащихся в промывной воде (в основном – железо); катионы металлов, переходящие в электролит с поверхности обрабатываемых деталей в начальные моменты электролиза за счет химического взаимодействия; механические примеси (пыль из воздуха рабочей зоны, анодный шлам).

Рациональная организация технологического процесса при никелировании позволяет существенно снизить скорость накопления систематических примесей:

1. Необходимо избегать передозировки блескообразующих и других добавок. Для этого должен быть организован входной контроль количества добавок, регулярный контроль (анализ) электролита никелирования по основным компонентам и рН. Кроме того крайне важно соблюдать оптимальные условия электроосаждения, задаваемые технологическим регламентом.

2. При использовании для промывки деталей перед никелированием водопроводной воды возможно загрязнение электролита железом и органическими примесями. Поэтому промывка деталей непосредственно перед ванной никелирования должна осуществляться в дистиллированной или деонизованной воде. Если это требование невыполнимо в условиях производства, можно на линии подачи промывной воды установить промышленную фильтровальную установку, фильтрующую от взвесей железа и органики.

3. Загрузку деталей (подвески или барабан) в гальваническую ванну желательно производить при включенном источнике тока. При этом величина тока во время опускания деталей в ванну должна быть в 2-3 раза ниже рабочей и лишь когда все детали будут в электролите, ток увеличить до необходимого значения. Нерабочие части подвесных приспособлений должны быть изолированы токонепроводящими материалами; нельзя допускать контакта анодных держателей с электролитом.

4. Известно, что в процессе никелирования аноды растворяются неравномерно, что сопровождается образованием никелевого шлама. Поэтому, аноды необходимо помещать в чехлы из химически стойкой ткани (например, полипропиленовой или бязи); для снижения шламообразования использовать аноды никелевые непассивирующиеся (марка НПАН или НПАНЭ); крайне желательно осуществлять непрерывную фильтрацию электролита. В случае применения барботажа, перемешивания воздухом последний должен быть тщательно очищен от следов масел и других примесей. Качество очистки сжатого воздуха необходимо контролировать.

Случайные примеси попадают в электролит никелирования по ошибке обслуживающего персонала, в результате неверно организованного технологического процесса или при нарушении режимов эксплуатации электролита.

Для исключения появления случайных примесей все химикаты и расходные материалы на складах хранения и на гальваническом участке должны быть маркированы и проверены на соответствие маркировки; подсобные емкости и приспособления для приготовления и корректировки электролитов никелирования необходимо содержать в чистоте и не применять для других процессов. Особое внимание необходимо уделять анодному процессу, поскольку при превышении допустимой анодной плотности тока аноды будут пассивироваться, перестанут растворяться и на них возможно выделение газообразного хлора. Последний, растворяясь в электролите, реагирует с водой с образованием ClO- и ClO3- анионов. Эти анионы активно окисляют органические добавки и препятствуют их блескообразующему и выравнивающему действию. Для избежания этого рекомендуется поддерживать соотношение катодной и анодной поверхностей как 1:2 (чтобы анодная плотность тока не превышала 2-2,5 А/дм2). При этом надо учитывать, что при использовании листовых анодов при расчете их рабочей площади учитывается вся поверхность, обращенная к подвескам с покрываемыми изделиями и лишь 20-40% поверхности, обращенной к стенкам ванны (в зависимости от расстояния до стенок ванны).

При рассмотрении влияния случайных примесей необходимо особо отметить ионы аммония (NH4+) и нитраты (NO3-). Растворы аммиака или азотной кислоты могут быть ошибочно применены при корректировке рН электролита в щелочную или кислую области, соответственно. При этом наличие в электролите никелирования ионов аммония приводит к резкому повышению внутренних напряжений и охрупчиванию покрытия; присутствие же нитратов существенно снижает скорость осаждения никеля, причем при концентрации NO3- иона 1 г/л и более никель вовсе перестает выделяться на катоде. Избавиться же от этих примесей в электролите невозможно при помощи каких-либо доступных в условиях производства способов. Таким образом загрязнение ими электролита приводит к необходимости его полной замены.

Одним из важнейших параметров электролита никелирования является рН, соответственно вопрос о приемлемых веществах для регулирования кислотности имеет очень большое значение.

Чаще всего электролиты никелирования в процессе эксплуатации защелачиваются. Причиной этого является разряд на катоде ионов водорода (2H++2e→H2), нарушение вследствие этого баланса H+/OH- в прикатодном слое в сторону увеличения концентраций OH-. Накопление ионов OH- приводит к повышению рН до такого значения, когда в прикатодном слое образуются гидроксиды никеля, которые приводят к ряду негативных явлений, в общем случае проявляющихся в ухудшении качества и свойств никелевых покрытий.

Для снижения рН электролита никелирования можно применять серную или соляную кислоты, при этом решение о применении той или другой кислоты принимается на основании данных химического анализа на хлориды, т.е., если хлоридов недостаток, используется соляная кислота, а при их избытке – серная.

При использовании серной кислоты ее необходимо разбавлять до концентрации 20-30%, особенно, если в электролите имеются блескообразующие добавки. Эта необходимость обусловлена двумя причинами: 1) резким нагревом раствора при контакте концентрированной серной кислоты с электролитом, приводящим иногда к вскипанию и выбросу кислого расмтвора из ванны; 2) способностью концентрированной серной кислоты к локальному осмолению органических добавок, приводящему к снижению их эффективности и появлению в электролите нежелательных побочных продуктов.

При использовании соляной кислоты ее также желательно разбавлять водой 1:1 для снижения летучести паров HCl.

Для повышения значения рН в крайнем случае можно использовать 5-10% раствор едкого натра, однако увеличение концентрации ионов натрия приводит к снижению буферной емкости электролита и более быстрому его защелачиванию, особенно в прикатодном слое, что может привести к охрупчиванию никелевого покрытия и к подгарам на выступающих частях деталей. Поэтому, для повышения рН рекомендуется применять основной карбонат никеля в виде водной суспензии. Он нейтрализует ионы водорода по следующей схеме: (NiOH)2CO3+4H+→2Ni2++3H2O+CO2. При взаимодействии образуются ионы никеля и вода, углекислый газ улетучивается, а в электролит не поступает никаких посторонних ионов.

Таким образом при эксплуатации электролитов никелирования необходимо обеспечивать строгий контроль и поддержание оптимальных условий и режимов электролиза, концентрации основных компонентов, а также следить за накоплением вредных примесей.

Большинству предприятий недоступно дорогостоящее оборудование для количественного определения микроколичеств посторонних веществ (ионы металлов) и органических добавок. Наиболее простой выход из положения заключается в регулярном тестировании электролита при помощи гальванической ячейки с угловым катодом. Такая ячейка с углом катода 51° по отношению к аноду носит название «ячейки Хулла»*. На катодной пластине при средней плотности тока 2,5 А/дм2 реализуются плотности тока от 0,1 А/дм2 на дальнем от анода краю и до 7,5 А/дм2 на ближнем, что охватывает весь диапазон возможных рабочих плотностей тока. По внешнему виду покрытия, т.е. характеру и расположению дефектов на катодной пластине, можно с достаточной долей вероятности судить о причинах брака. В некоторых, наиболее простых случаях причину брака можно установить по внешнему виду покрытия на деталях, полученного непосредственно в электролите никелирования.

Для удобства работы технологов приводим так называемую «карту неполадок», в которой указываются характерные дефекты и их возможные причины.

Таблица. Карта возможных дефектов покрытия и их причин

| Дефект | Возможная причина дефекта |

| 1. Слабый блеск покрытия | Недостаток блескообразователя. Занижен рН электролита. Низкая плотность тока. Электролит перегрет |

| 2. Хрупкий осадок | Завышен рН. Высокая плотность тока. Избыток блескообразователя. Наличие органических загрязнений. Загрязнения железом. Недостаток H3ВО3 |

| 3. Питтинг | Загрязнение электролита железом, органическими веществами. Завышена плотность тока. Занижен рН. Низкая температура элекролита. Слабое перемешивание. Недостаток смачивателя или H3BO3 |

| 4. Шероховатое покрытие с набросами | Наличие механических примесей. Загрязнение железом. Завышены рН или плотность тока. Шламование анодов |

| 5. Вуаль на покрытии, матовые пятна, подгар на участках деталей с высокой плотностью тока. | Завышена концентрация блескообразователя. Загрязнение электролита нефтепродуктами |

| 6. Отслаивание покрытия от основы (плохое сцепление) | Плохая подготовка деталей перед покрытием. Загрязнение электролита нефтепродуктами, свинцом |

| 7. Покрытие с продольными трещинами, полосчатое. Питтинг | Загрязнение электролита железом >150 мг/л |

| 8. Покрытие темно-серое с пузырями | Загрязнение электролита медью, кадмием >20 мг/л |

| 9. Темные пятна или полосы, трещины | Загрязнение электролита цинком >10 мг/л. |

| 10. Покрытие шелушится, местами отсутствует | Загрязнение электролита алюминием >200 мг/л, хромом >40 мг/л |

| 11. Низкая скорость осаждения, отсутствие покрытия на отдельных участках покрываемых деталей. | Загрязнение электролита нитратами. Плохой контакт деталей с подвесками. Низкие рН электролита, плотность тока или температура. Плохая предварительная подготовка. Взаимное экранирование деталей на подвеске |

| 12. Низкая рассеивающая способность электролита | Низкая электропроводность, очень высокая концентрация солей. Загрязнение веществами органической и неорганической природы. Плохой контакт деталей с подвесками. Малая площадь анодов |

| 13. Аноды покрыты коричневой или черной пленкой. | Мала площадь анодов, высокая анодная плотность тока. Мало хлоридов в электролите |

ЛИТЕРАТУРА

1. Гальванотехника благородных и редких металлов/П.М. Вячеславов, С.Я. Грилихес, Г.К. Буркат, Е.Г. Круглова. Л.: Машиностроение. Ленингр. отд-ние, 1970.

2. Грилихес С.Я. Обезжиривание, травление и полирование металлов. Л.: Машиностроение. Ленингр. отд-ние, 1983.

3. Грилихес С.Я. Оксидные и фосфатные покрытия металлов. Л.: Машиностроение, Ленинград, отд-ние, 1978.

4. Грилихес С.Я. Электрохимическое полирование. Л.: Машиностроение. Ленинград, отд-ние, 1976.

5. Дасоян М.А., Пальмская И.Я. Оборудование цехов электрохимических покрытий. Л.: Машиностроение, Ленинград, отдние, 1979.

6. Ильин В.А. Цинкование, кадмирование, оловянирование и свинцевание. Л.: Машиностроение. Ленингр. отд-ние, 1983.

7. Лобанов С.А. Практические советы гальванику. Л.: Машиностроение. Ленингр. отд-ние, 1983.

8. Ямпольский А.М. Гальванические покрытия. Л.: Машиностроение. Ленингр. отд-ние, 1978.

9. Ямпольский А.М., Ильин В.А. Краткий справочник гальванотехника. Л.: Машиностроение. Ленингр. отд-ние, 1981.

10. Ямпольский А. М. Электролитическое осаждение благородных и редких металлов. Л.: Машиностроение. Ленингр. отд-ние, 1977.

11. Гальванические покрытия в машиностроении. Справочник. В 2-х т./Под ред. М.А. Шлугера. М.: Машиностроение, 1985. 240 с.(1)

12. Емелин М.И., Герасименко А.А. Защита машин от коррозии в условиях эксплуатации. М.: Машиностроение, 1980.

13. Инженерная гальванотехника в приборостроении. /Под ред. А.М. Гинберга. М.: Машиностроение, 1977. 512 с.

14. Котик Ф.И. Ускоренный контроль электролитов, растворов и расплавов. М.: Машиностроение, 1978.

15. Макарова Н.А., Лебедева М.А., Набокова В.Н. Металлопокрытия в автомобилестроении. М.: Машиностроение, 1977.

16. Михайлов А.А. Обработка деталей с гальваническими покрытиями. М.: Машиностроение, 1981.

17. Рябой А.Я., Брондз Л.Д. Повышение ресурса авиационных деталей из высокопрочных сталей. М.: Машиностроение, 1977.

18. Садаков Г.А. Гальванопластика. М.: Машиностроение, 1987. 283,[2] с.

19. Садаков Г.А., Семенчук О.В., Филимонов Ю.В. Технология гальванопластики: Справочное пособие. М.: Машиностроение, 1979.

20. Серебряный Л.А. Безопасность труда при нанесении гальванических покрытий. М.: Машиностроение, 1980.

21. Шлугер М.А. Ускорение и усовершенствование хромирования деталей машин. М.: Машгиз, 1963.

22. Шмелева Н.М. Контролер работ по металлопокрытиям. М.: Машиностроение, 1980.

23. Бучило Э. Очистка сточных вод травильных и гальванических отделений/Пер. с польск. М.: Металлургия, 1974.

24. Вирбилис С. Гальванотехника для мастеров: Справочник. М.: Металлургия, 1990. 208 с.

25. Герасименко А.А., Микитюк В.И. Определение параметров электрохимических процессов осаждения покрытий. М.: Металлургия,

26. 1980.

27. Жук Н.П. Курс теории коррозии и защиты металлов. М.: Металлургия, 1976.

28. Крузенштерн А. Гальванотехника драгоценных металлов. М.: Металлургия, 1974.

29. Лайнер В.И. Защитные покрытия металлов. М.: Металлургия, 1974.

30. Розенфельд И.Л., Жигалова К.А. Ускоренные методы коррозионных испытаний металлов. M.: Металлургия, 1966.

31. Смирнов Д.Н., Бенкин В.Е. Очистка сточных вод в процессах обработки металлов. М.: Металлургия, 1980.

32. Справочное руководство по гальванотехнике/Пер. с нем. М.: Металлургия, 1969.

33. Справочное руководство по гальванотехнике: Пер. с нем./Под ред. В.И. Лайнера. М.: Металлургия, 1972.

34. Томашов Н.Д., Чернова Г.П. Коррозия и коррозионностойкие сплавы. М.: Металлургия, 1973.

35. Шлугер М.А., Ажогин Ф.Ф., Ефимов Е.А. Коррозия и защита металлов. М.: Металлургия, 1981.

36. Электроосаждение металлических покрытий: Справочник /Беленький М.А., Иванов А.Ф. М.: Металлургия, 1985. 288 с.

Похожие работы

... тряпкой, а затем промывают ещё раз и сушат. Для каждого вида покрытия берётся строго определённый электролит, который составляется по приведённым ниже рецептам: Глава 2. ИЗВЛЕЧЕНИЕ НИКЕЛЯ ИЗ ПОЛИРОВАЛЬНЫХ ВАНН ДЛЯ НИКЕЛИРОВАНИЯ При нанесении декоративных хромовых покрытий на деталь для защиты от коррозии сначала наносят слой никеля. Для получения гладкой и блестящей ...

... анализ воды, который выявит необходимость проведения предварительных мер очистки до подачи воды в мембранные фильтры очистки сточных вод гальванического производства. Глава 3. ВЫДЕЛЕНИЕ ХРОМА ИЗ ПРОМЫВНЫХ ВОД ПРОЦЕССОВ ГАЛЬВАНОСТЕГИИ Строгие требования органов охраны окружающей среды не позволяют сбрасывать непосредственно в водоемы или канализацию сточные воды, содержащие хром, например в ...

... они брали ту самую "чистую" медь, почему соединили ее именно с оловом, а не с каким-нибудь другим металлом, в каких месторождениях встречается в природе медь, в каких именно химических соединениях, где эти месторождения расположены и насколько легко было древним людям ее вырабатывать и переплавлять? Очень странно, что кабинетные историки совершенно не утруждают себя подобными вопросами. А, ведь, ...

... током. Правила оказания первой помощи должны быть вывешены в цехе на видном месте. ГЛАВА 3. МЕРОПРИЯТИЯПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ПРОЦЕССОВ ГАЛЬВАНПРОИЗВОДСТВА 3.1 АНАЛИЗ ОВПФ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА В гальванических цехах источниками опасности являются технологические процессы подготовки поверхности, приготовления растворов и электролитов, нанесение покрытий. Методы очистки ...

0 комментариев