Навигация

Описание электролизера с твердым катодом

4. Описание электролизера с твердым катодом

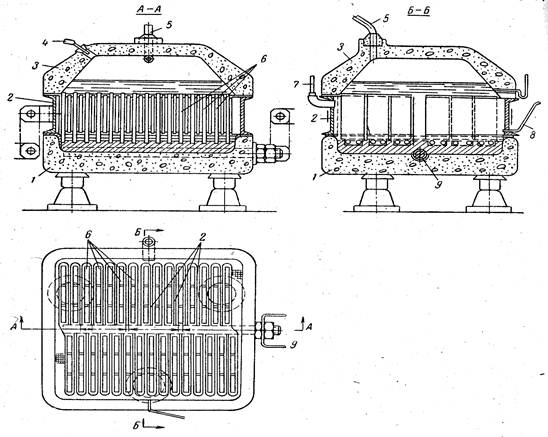

Электролизеры БГК-17 рассчитаны на номинальную нагрузку 25 кА. Она выпускается для работы при 750 и 900 А/м3, но могут работать и при более высокой плотности тока. Электролизеры этого типа предназначены в основном для цехов электролиза мощностью 25–100 тыс. т хлора в год.

В электролизерах типа БГК-17 применена конструкция разветвленного катода, состоящего из узких плоских катодных пальцев, выполненных из стальной сетки и расположенных в виде четырех или шести гребенок. Катоды электролизеров имеют стальной каркас, что обеспечивает ток по поверхности катода. При правильном соотношении объемов катодного и анодного пространства в этих электролизерах можно значительно увеличить рабочую высоту электродов без опасения снизить выход по току.

Конструкция катодного блока предусматривает повышенное газонаполнение в катодном пространстве и исключает возможность снижения давления фильтрации через диафрагму в нижней части. В электролизерах применен нижний подвод тока к анодам. Верхняя часть анодного пространства свободна от анодов и моет быть достаточно развита в высоту.

Электролизеры БГК-17 отличаются большой высотой, что обеспечивает компактность конструкции и высокие съемы продукции с единицы площади производственного здания при сравнительно невысокой плотности тока, пониженные удельные расход электроэнергии и затраты цветных металлов по сравнению с электролизерами других типов. Достигнута хорошая герметичность в местах соединений катодного блока с анодным комплексом и крышкой.

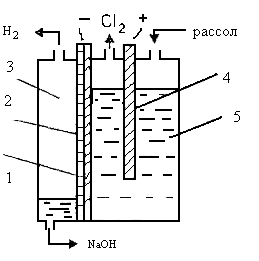

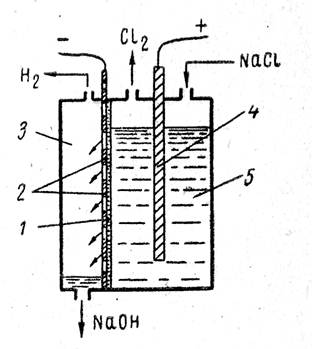

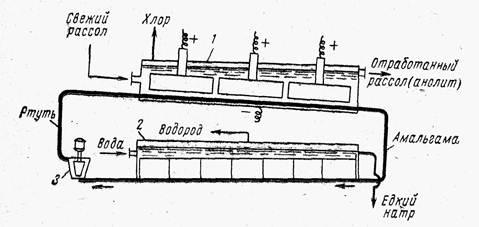

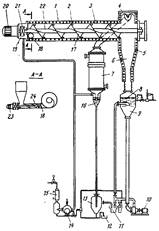

Схема устройства электролизера БГК-17 на нагрузку 25 кА показана на рис. 1.

1 – перфорированный катод, 2 – диафрагма, 3 – катодное пространство, 4 – анод, 5 – анодное пространство.

Рис. 1. – Электролизер вертикального типа

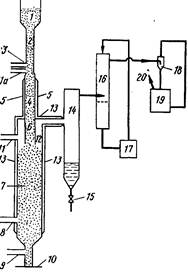

Катодный блок представляет собой стальной корпус, внутри которого в четыре ряда вмонтированы гребенки катодных пальцев представляющих собой сплющенные полые карманы, выполненные из металлических каркасов с натянутой на них стальной проволочной сеткой. Толщина катодных пальцев 20 мм. Крайние каркасы катодных гребенок приварены к продольным стенкам корпуса катода, два средних образуют двухстороннюю гребенку, приваренную к торцевым стенкам корпуса.

Внутреннее пространство катодных элементов в электролизере сообщается между собой, образуя общее катодное пространство, заполненное католитом, а в верхней части – водородом. Между двумя соседними катодными гребенками сохраняется циркуляционное пространство, свободное от электродов.

На сетчатую поверхность катода насасывается асбестовая диаграмма. В корпусе катода предусмотрен штуцер для присоединения к вакуумной линии при насасывании диафрагмы.

Анодный блок состоит из графитовых плит толщиной 50 мм и шириной 250 мм, монтируемых на стальном анодном днище, которое одновременно используется для подвода тока к анодным плитам с помощью специальных контактных устройств (без применения свинца).

Днище электролизера вместе с контактной частью анода для защиты от действия хлорсодержащего анолита заливают битумной массой специального состава, поверх которой наносят тонкий слой бетона. Битумная масса имеет температуру плавлении, удобную для ее нанесения и удаления. При комнатной температуре масса достаточно хрупка и легко удаляется пневматическим инструментом. Во время работы электролизера масса размягчается и заполняет все пустоты, поры и возможные трещины. При этом повышается ее адгезия к графиту и металлу и увеличивается надежность защиты анодного контакта.

Ток к анодного днищу подводится с помощью контактных пластин, приваренных к днищу электролизера, а ток к катоду – через пластины, приваренные к катодному корпусу.

При установке катодного блока на анодный комплект графитовые плиты располагаются в промежутках между пальцами катодных гребенок. При новых анодах расстояние между электродами составляет около 12 м. щелочь из катодного пространства сливается по нижнему штуцеру, соединенному сифонной трубой с капельницей. Уровень жидкости в катодном пространстве можно регулировать, меняя положение подвижной трубы для слива щелочи. Водород отводится из электролизера по верхнему штуцеру катодного блока.

Стенки корпуса катода подняты несколько выше катодных карманов и образуют надкатодную камеру и раструб для устранения крышки. Для защиты от действия хлора внутренние стенки раструба покрывают слоем бетона.

Бетонная крышка электролизера типа БГК-17 изготавливается в металлических формах. Для предотвращения от разрушения при действии кислого анолита и влажного хлора крышку выполняют из кислотобетона, стойкого в условиях работы электролизера. При использовании таких крышек исключается загрязнение анолита солями кальция и магния, как это происходит в результате коррозионного разрушения крышки в случае применения обычного бетона на портланд-цементе.

Крышка электролизера снабжена отверстиями для отвода хлора, подачи свежего рассола, установки термометра, измерителя уровня рассола и отбора проб анолита. После установки в раструбе катода крышка уплотняется специальной замазкой.

В последнее время в электролизерах БГК-17 с успехом стали применяться стальные гуммированные крышки, что облегчает конструкцию электролизеров, их монтаж и обслуживание.

Уплотнение между анодным комплектом и катодным блоком достигается за счет собственной тяжести катода с крышкой и с помощью дополнительной болтовой стяжки. Особая конструкция уплотнительного устройства в электролизере позволяет легко и надежно герметизировать стык между анодной и катодной частями электролизера и обеспечивает точность расположения анодов между катодными пальцами при сборке. Устройство для уплотнения исключает возможность течи электролита, что позволяет поддерживать чистоту и опрятный вид серии электролизеров во время их работы.

При примени сдвоенного сварного катода достигается максимальное развитие активной катодной поверхности и интенсивная естественная циркуляция электролита. Графитовые аноды с трех сторон окружены катодами, что также увеличивает рабочую анодную поверхность.

Надежный токопровод к анодам без применения свинца, подвод тока к катодной сетке через корпус катода и приваренный к нему каркас обеспечивают в электролизерах БГК назначенный перепад напряжения в контактах и подводе тока к электродам. Возможность при монтаже точного регулирования и фиксации положения анодов позволяет точно установить расстояние между электродами и снизить напряжение на электролизере.

Конструкция электролизера дает возможность работать при высокой температуре анолита – до 95–100 °С, что в свою очередь способствует снижению рабочего напряжения на электролизере и увеличению выходов по оку. Для уменьшении потерь тепла и улучшения санитарных условий работы в цехе электролиза наружные поверхности катода электролизера покрываются слоем тепловой изоляции. Электролизер компактен и полностью герметичен, что устраняет утечки электролитов и газов.

За счет большой высоты крышки электролизера обеспечивается возможность изменения уровня анолита в пределах от 50 до 300–400 мм над верхним краем катода. Поэтому электролизеры работают с подачей постоянного количества рассола, необходимого для получения щелочи концентрацией 130–140 г./л ![]() . Контроль питания электролизера осуществляется обычно с помощью ротаметра. На некоторых заводах подача рассола в каждый электролизер регулируется по уровню анолита, который устанавливается в зависимости от состояния диафрагмы и изменяется по мере ее старения. Для установления требуемого уровня анализируют католит, вытекающий из электролизера.

. Контроль питания электролизера осуществляется обычно с помощью ротаметра. На некоторых заводах подача рассола в каждый электролизер регулируется по уровню анолита, который устанавливается в зависимости от состояния диафрагмы и изменяется по мере ее старения. Для установления требуемого уровня анализируют католит, вытекающий из электролизера.

Питание электролизера рассолом может осуществляться через калибровочные отверстия диафрагмы. Работа электролизера с подачей постоянного количества рассола и при одинаковой нагрузке по току создает условия для получения максимально возможного выхода по току при высокой концентрации щелочи.

Похожие работы

... питьевой воды на станциях водоподготовки и обеззараживания сточных и оборотных вод. Производительность свыше 100 кг. активного хлора в сутки более 100 тыс. кубометров воды в сутки. 3. Расчет экономической эффективности очистки технической воды: 3.1 Определение затрат труда 3.1.1. Определим оплату труда обслуживающего персонала в год Сп = Тм*aз*nм, где Тм – 167 часов –норма времент в ...

... получаемых продуктов. В связи с этим проведение электрохимических процессов целесообразно только на базе дешевой электрической энергии. Сырье для получения гидроксида натрия. Для производства гидроксида натрия, хлора, водорода используют раствор поваренной соли, который подвергают электролизу Поваренная соль встречается в природе в виде подземных залежей каменной соли ...

... ; при фильтровании получается осадок, который может быть легко отделен и подвергнут дальнейшей переработке. 3.2 Ртуть из шламов процесса производства хлора и щелочи При производстве хлора и гидроксидов щелочных металлов путем электролиза растворов хлоридов щелочных металлов в электролизерах с ртутным катодом происходит накопление отходов с высоким содержанием гидроксида щелочного металла и ...

... парах. После охлаждения лампы ртуть оседает на ее поверхности мелкими капельками, которые видны невооруженным глазом. Поэтому разбивать такие лампы совершенно недопустимо. Амальгамы Еще одно замечательное свойство ртути: способность растворять другие металлы, образуя твердые или жидкие растворы – амальгамы. Некоторые из них, например амальгамы серебра и кадмия, химически инертны и тверды ...

0 комментариев