Навигация

Розрахунок площ цеху для виробництва продукту

4.2 Розрахунок площ цеху для виробництва продукту

Використовують три способи розрахунку площі цеху: по питомій нормі площі (у м2) на одиницю потужності підприємства; по сумарній площі технологічного обладнання (у м2) з урахуванням коефіцієнта запасу площі К на обслуговування технологічного обладнання, а також способів моделювання технологічного обладнання в приміщеннях з урахуванням обслуговуючих площадок, проходів, транспортних шляхів і ін.

Площі цехів і відділень, у яких проектом не передбачається розміщення технологічного обладнання, визначають по питомих нормах площі (у м2). Питомі норми площі залежать від типу підприємства і його потужності. Відповідно до діючого будівельними нормами і правилами (СНіП) площі виробничих будинків поділяють на наступні основні категорії:

1 робочу площу (приміщення основного виробничого призначення) – цехи; лабораторії; термостатні камери та камери для охолодження продуктів; заквасочні; різні комори і конторські приміщення, що знаходяться у виробничих цехах;

2 підсобні і складські приміщення – бойлерна, вентиляційна, трансформаторна, компресорна, приміщення технічного призначення, ремонтно-механічні майстерні, тарні майстерні, камери збереження готової продукції, експедиції, склади припасів, склади тари й ін.;

3 допоміжні приміщення – побутові, площі заводоуправління, конструкторські бюро, приміщення громадських організацій, культурного обслуговування.

Приміщення виробничого корпусу розташовується так, щоб найбільшою мірою сприяти правильній організації технологічного процесу.

При компонуванні приміщень важливою умовою є дотримання безперервного руху сировини, напівфабрикатів та готового продукту.

Виробничі приміщення повинні відповідати гігієнічним вимогам, мати між собою технологічний зв’язок, розташовуватись за ходом технологічного процесу, не допускати перехрещення потоків сировини та готової продукції, чистого та використаного посуду.

Для розрахунку приміщень основного виробництва використовують спосіб розрахунку по питомій площі цеху (у м2) на одиницю потужності цеху.

Питомі норми площ залежать від типу підприємства і його потужності. Дані норми знаходяться в додаткових матеріалах. Приймальне відділення при обсязі переробки молока до 30 т/зміну має питому норму площ – 9,6 м2/т.

Площу приймального відділення визначаємо за формулою 4.2.1:

F = A* f, де (4.2.1)

f – питома норма площі, м2/т;

A – потужність цеху, т/зміну.

F = 10 * 9,6 = 96 м2

96/36 = 3 будівельні квадрати

Апаратне відділення при обсязі переробки молока до 30 т/зміну має питому норму площі – 12 м2/т.

Визначаємо площу апаратного цеху за формулою 4.2.1:

F = 10*12 = 120 м2

120/36 = 3 будівельні квадрати

Відділення розливу при обсязі переробки молока до 30 т/зміну має питому норму площі – 18 м2/т.

Визначаємо площу розливного відділення за формулою 4.2.1:

F = 10*18 = 180 м2

180/36 = 5 будівельних квадратів

Площа цеху по виробництву біойогурту при потужності цеху до 10 т/зміну має питому норму площі – 42 м2/т.

Визначимо площу цеху по виробництву біойогурту за формулою 4.2.1:

F = 10*42 = 420 м2

420/36 = 12 будівельних квадратів

Загальна площа цеху по виробництву біойогурту становить:

Fзагальне = 420+180+120+96 = 816 м2

816/36 = 23 будівельних квадратів

При проектуванні молочних заводів площу підсобних приміщень визначають, виходячи з розмірів машин і апаратів, які встановлені, а камер збереження готового продукту – по кількості продукції, що підлягає збереженню, терміну збереження і нормі навантаження продукту на 1 м2 площі. При проектуванні перелік підсобних приміщень і їхню площу визначають, виходячи з потужності і типу заводу.

Площу камер збереження готової продукції визначають методом розрахунку як по кількості готового продукту, тривалості збереження, укладальної маси продукту на 1 м2 площі і коефіцієнту запасу площі, так і з урахуванням норм погрузки на 1 м2 площі.

Підбираємо проектну площу цеху по без цеховій структурі з сіткою колон 6×6, тобто площу камер збереження розраховують за формулою 4.2.2

F = G![]() C/q, (4.2.2)

C/q, (4.2.2)

де q – питоме навантаження продукту на 1 м2 камери схову, кг;

C – термін збереження, діб;

G – кількість продукції, яка підлягає збереженню, кг.

F = 12*0,75/280 = 32 м2

32/36 ≈ 1 будівельний квадрат

5. Заходи безпеки функціонування технології

Система НАССР визнана в усьому світі як система управління безпекою продовольства та запобігання хворобам, що передаються харчовими продуктами. Відсутність процедур належної виробничої практики та НАССР є однією з основних перешкод виходу українських продуктів на ринок ЄС та світові ринки. Система НАССР – це ключовий елемент офіційної перевірки підприємств з виробництва та реалізації харчових продуктів і продовольчої сировини. Вже розроблено відповідний нормативний документ, яким регламентовано обов'язкове запровадження системи НАССР вітчизняними виробниками. Проведена оцінка систем контролю за якістю та безпекою харчових продуктів привела до висновку про необхідність здійснення профілактичного підходу, в основі якого покладено принцип критичних контрольних точок під час аналізу небезпечних факторів. З метою уникнення недоліків, властивих традиційному методу, та підвищення дієвості і забезпечення єдності форми і змісту контролю за якістю і безпечністю харчових продуктів в різних країнах, Комісія Codecx Alimentarius опублікувала документ «Система аналізу небезпечного фактору і контрольної критичної точки (НАССР) і керівництво до її застосування», який розцінюється як стандарт.

НАССР являє собою динамічну систему контролю виробничого процесу, яка, завдяки проведення аналізу небезпечних факторів, визначає етапи, на котрих можливо виникнення ризиків. Вона дозволяє позбавитися залежності від мікробіологічних аналізів, приділяючи головну увагу факторам, які безпосередньо впливають на епідемічну безпечність їжі. НАССР – логічна науково-обґрунтована система, яка контролює безпеку харчових продуктів при їх виробництві.

НАССР базується на оцінці ризиків при виробництві продукції та встановленні критичних контрольних точок по контролю за небезпечними факторами.

Система НАССР дає можливість створити на харчовому підприємстві реальну можливість організації і підтримання ефективної та дійової системи оцінки ризику з метою запобігання випуску небезпечної продукції

Специфіка ISO‑9000 – 9004 у тому, що вони регламентують систему керування й організації виробництва, що забезпечує високу і стабільну якість продукції.

Власне ISO‑9000 визначає вибір і застосування стандартів, ISO-9001-9003 утворює ієрархію, у якій найбільш суворим, вищим є стандарт ISO-9001. ISO-9004 носить рекомендаційний характер. До групи ISO-9000 примикають стандарти ISO-8402 (термінологія у сфері якості) і серія ISO-14000 (своєчасні екологічні вимоги до виробництва). Особливість застосування міжнародних стандартів ІСО серії 9000 полягала в наступному. Міжнародні стандарти серії ISO-9000 містять опис того, які елементи має включати система якості. Створена на основі ISO-9000 система якості являє собою організаційну структуру, процедури, процеси і ресурси, необхідні для здійснення керування якістю ISO (International Organization for Standartization) – Міжнародна організація зі стандартизації.

Мікробіологічний контроль – ефективний засіб, що забезпечує виробництво молока і молочних продуктів високої якості в гігієнічному відношенні. Цей контроль дозволяє, з одного боку вчасно знайти бактеріальне забруднення продукту і встановити його джерело чи причини, з іншого боку, дає можливість проконтролювати ефективність проведених заходів для зниження бактеріального забруднення продукту (миття і дезинфекція устаткування, теплова обробка продукту та ін.).

Існують два основних види мікробіологічного контролю: санітарно-гігієнічний контроль виробництва і контроль технологічного процесу і готової продукції.

До об’єктів санітарно-гігієнічного контролю відносять устаткування й апаратуру, посуд та інвентар, руки і спецодяг виробничого персоналу, воду, повітря, допоміжні матеріали виробництва.

При контролі чистоти устаткування й апаратури, посуду та інвентарю, рук виробничого персоналу визначають загальну кількість бактерій і наявність кишкової палички в 1 мл змиву.

При дослідженні води визначають колі-титр (чи колі-індекс) і мікробне число.

Для оцінки чистоти повітря виробничих цехів молочних заводів визначають вміст бактерій, дріжджів і плісеней.

Мікробіологічну оцінку допоміжних матеріалів виробництва (сичуговий порошок, цукор, пергамент та ін.) здійснюють за спеціальними методиками дослідження і мікробіологічними нормативами. Основними показниками є наявність бактерій групи кишкових паличок і загальна кількість бактерій. У цукрі і пакувальних матеріалах не допускається також наявність плісені і дріжджів.

Контроль технологічного процесу і готової продукції

Контроль на підприємствах молочної промисловості. Якість сирого молока, яке поступає для виробництва кисломолочних продуктів, контролюється пробою на редуктазу з метиленовим синім і пробою з резазурином. Ефективність пастеризації молока і вершків оцінюють за результатами проби на фосфатазу, по проценту залишкової мікрофлори і відсутністю кишкової палички в 10 мл молока; щоденно перевіряють термограми всіх пастеризаційних установок, досліджують проби пастеризованого молока із резервуара в якому зберігається молоко, а потім – із бутилок з конвеєра розливочно-упаковочного апарату; визначають загальну кількість бактерій в 1 мл і колі – титр. При виробництві кисломолочних продуктів в молоці перед внесенням закваски визначають загальну кількість бактерій і наявність бактерій групи кишкової палички (в 1 мл і 0,1 мл). Закваску і молоко після її внесення контролюють на наявність бактерій групи кишкової палички (за бродильною пробою) і термостійких молочнокислих паличок (їх не повинно бути). Під час розливання (фасування) заквашеного молока з конвеєра розливочних автоматів відбирають бутилки і також визначають наявність бактерій групи кишкової палички. Готові кисломолочні продукти контролюють на наявність бактерій групи кишкових паличок і по мікроскопічному препарату.

Для одержання молочних продуктів гарантованої якості, що не містять хвороботворних мікроорганізмів, при вживанні яких не виникає загроза захворювання на підприємстві, необхідно вести ретельну мийку обладнання, інвентарю і тари. З погано вимитого обладнання в молочні продукти вже після проведеної теплової обробки (пастеризації, стерилізації) можуть потрапити хвороботворні мікроорганізми.

Санітарно-гігієнічний контроль виробництва заснований на виявленні бактерій групи кишкової палички (БКГП) і загальної кількості мікроорганізмів (МАФАМ). Визначення бактерій групи кишкової палички ведуть на середовищі Кеслера. Загальну кількість мікроорганізмів визначають шляхом висіву на харчовий агар.

Мийку обладнання здійснюють після закінчення технологічного циклу. Обладнання, що більше 6 годин не використовувалося, підлягає повторній дезінфекція. Мийку резервуарів для молока необхідно здійснювати після кожного випорожнення.

Для мийки обладнання готують миючи розчини в спеціальних приміщеннях відповідної концентрації.

Мийку обладнання, інвентарю і тари, здійснюють у відповідності до інструкції «Инструкция по санитарной обработке оборудования на предприятиях молочной промышленности» № 123–14/4079–7–77 від 28.04.78. На кожному молочному підприємстві мийку і дезінфекцію обладнання проводить спеціально призначений для цього персонал – мийниці.

До роботи допускаються робітники не молодше 18 років, що не мають медичних протипоказань до даної роботи, передбачених наказом, по Мінздраву від 30 травня 1969 р. №400 (допущених лікарем), що пройшли навчання, інструктаж з техніки безпеки даної роботи.

У майбутньому названі робітники зобов'язані проходити профілактичний медичний огляд і повторний інструктаж по техніці безпеці праці в установленому порядку.

Підтримка чистоти на робочих місцях – обов'язок кожного робітника.

Персонал, що виконує на молочному підприємстві мийку та дезінфекцію обладнання, повинний бути забезпечений спецодягом, взуттям, запобіжними приладами (протигазами; респіраторами, захисними окулярами, гумовими рукавичками й ін.), а також необхідним збиральним інвентарем, хімікатами і матеріалами.

Кожне підприємство повинне мати запас миючих та дезінфікуючих речовин не менш ніж на 3 місяці. їх зберігати в спеціальних закритих приміщеннях. Концентровані кислоти і луги необхідно зберігати в особливих закритих складах.

Для мийки обладнання застосовують наступні миючі засоби: Вімол, Мойтар, Тріас – Дезмол, Синтрол, Кальцинований та каустичний луги, азотна і сульфомиловая кислота. Для мийки рук використовують синтетичний миючий засіб Вега. Для приготування миючих і дезинфікуючих засобів, а також ополіскування необхідно використовувати водопровідну воду, що відповідає вимогам ГОСТ 2874–82 на питну воду. Приймання, транспортування і зберігання миючих засобів проводять відповідно до технічних умов.

Технологічний процес мийки полягає в наступному: обладнання готують до циркуляційної мийки (закривають крани, встановлюють заглушки). Обполіскують теплою водою до повного видалення залишків молока, миють миючим розчином протягом 10–15 хв. та ополіскують теплою водою від залишків миючого розчину і дезінфікують одним із наведених вище способів. У випадку застосування хлорних розчинів, обладнання знову обполіскують від залишків хлорного розчину і запаху хлору. Існує механічний спосіб мийки і ручний.

При ручному способі мийки, необхідно створити такі умови, щоб була можливість підтримувати температуру миючого розчину на протязі всього процесу мийки. Тобто ванну для миття обладнання необхідно підключити до пару холодної та гарячої води.

Порядок мийки сепараторів і молоко-очисників: на початку мийки: – видалити осад із грязьового простору, сполоснути теплою водою (35–40С), помити миючим розчином (температура 45–50 С) за допомогою щіток, сполоснути теплою водою для повного видалення миючого розчину (реакція з фенолфталеїном).

Лабораторія підприємства здійснює контроль концентрації та температури миючих розчинів. В таких цехах як масло цех, цех по виробництву молочних консервів, цех по виробництву стерилізованого молока застосовують більш високі концентрації миючих засобів та більш високі температурні режими. Для здійснення контролю за якістю миття обладнання бактеріолог використовує як візуальний контроль, так і мікробіологічний. Мікробіологічний контроль здійснюється один раз у п’ять днів кожного виду обладнання шляхом взяття змивів з обладнання 100 см2 площі та висіву 1 мл змиву на середовище Кеслера. Висіви витримують в термостаті при температурі 43°С протягом 24 годин. Результат повинен бути негативним.

Додаток

Таблиця 1.1.1 Вимоги під час закупівлі молока

| Назва показника якості, одиниця вимірювання | Норма для ґатунків | ||||

| вищий | перший | другий | |||

| Кислотність, оТ | 16 – 17 | < 19 | < 20 | ||

| Ступінь чистоти за еталоном, група | 1 | 1 | 1 | ||

| Загальне бактеріальне обсіменіння, тис/см3 | < 300 | < 500 | < 20 | ||

| Температура, оС | < 8 | < 10 | < 10 | ||

| Масова частка сухих речовин, % | > 11,8 | > 11,5 | > 10,6 | ||

| Кількість соматичних клітин, тис/см3 | < 400 | < 600 | < 800 | ||

Таблиця 1.1.2 Показники безпеки молока

| Назва показника безпеки, одиниця вимірювання | Гранично допустимий рівень | |

| Токсичні елементи, мг/кг, не більше ніж: Свинець Кадмій Миш’як Ртуть Мідь цинк | 0,1 (0,05) 0,03 (0,02) 0,05 0,005 1,0 5,0 | |

| Мікотоксини, мг/кг, не більше ніж: Афлатоксин В1 Афлатоксин М1 | 0,001 0,0005 | |

| Антибіотики, од./г, не більше ніж: Антибіотики тетрациклінової групи Пеніцилін стрептоміцин | 0,01 0,01 0,5 | |

| Пестициди, мг/кг, не більше ніж: Гексахлоран ГХЦГ (гама – ізомер) | 0,05 0,05 (0,01) | |

| Гормональні препарати, мг/кг, не більше ніж: Діетилстильбестрол естрадіол | Не допускається 0,0002 | |

| Нітрати, мг/кг, не більше ніж: | 10 | |

| Радіонукліди, Бк/кг, не більше ніж: Стронцій – 90 Цезій – 137 | 20 100 | |

Таблиця 1.1.3 Вимоги до органолептичних показників молока

| Показники | Характеристика |

| Зовнішній вигляд і консистенція | Однорідна рідина без осаду та відстою вершків |

| Смак і запах | Чисті, без сторонніх, не притаманних свіжому молоку присмаків і запахів. |

| колір | Білий з легким жовтуватим відтінком. |

Таблиця 1.1.4 Фізико-хімічні показники сухого молока

| Назва показників | Норма для сухого молока | |||||

| 20% жирності в транспортній тарі | розпилювального | плівкового | Для виробництва продуктів дитячого харчування | |||

| У споживчій тарі | У транспортній тарі | |||||

| Масова частка води, %, не більше | 4,0 | 4,0 | 4,0 | 5,0 | 3,0 | |

| Масова частка жиру, %, не менше | 20,0 | 25,0 | 25,0 | 25,0 | 25,0 | |

| Масова частка білка, %, не менше | - | - | - | - | 23,0 | |

| Індекс розчинності, см3 сирого осадку, не більше: для вищого сорту Для першого сорту Для дитячого харчування | 0,3 0,4 - | 0,1 - - | 0,3 0,4 - | 0,3 1,5 - | - - 0,1 | |

| Кислотність, оТ, не більше | 21 | 17 | 21 | 21 | 17 | |

| Чистота, група, не нижче | 2 | 1 | 2 | 2 | 1 | |

Таблиця 1.1.5 Мікробіологічні показники сухого молока

| Назва показника | Норма для сухого молока | ||||

| Вищий сорт | Перший сорт | Для виробництва продуктів дитячого харчування | |||

| Кількість мезофільних аеробних і факультативних мікроорганізмів у 1,0 г сухого молока, КУО, не більше | 50000 | 70000 | 25000 | ||

| Бактерії групи кишкових паличок (коліформні бактерії) в 0,1г сухого молока 20 і 25%-ї жирності і в 1,0г сухого молока для дитячого харчування | Не допускаються | ||||

| Патогенні мікроорганізми, у тому числі сальмонели, в 25г сухого молока | Не допускаються | ||||

| Коагулоздатні стафілококи в 1,0 г сухого молока | Не допускаються | ||||

| Кількість дріжджів у 1,0г сухого молока, ОД, не більше | - | - | 10 | ||

| Кількість пліснявих грибів у 1,0г сухого молока, ОД, не більше | - | - | 50 | ||

Похожие работы

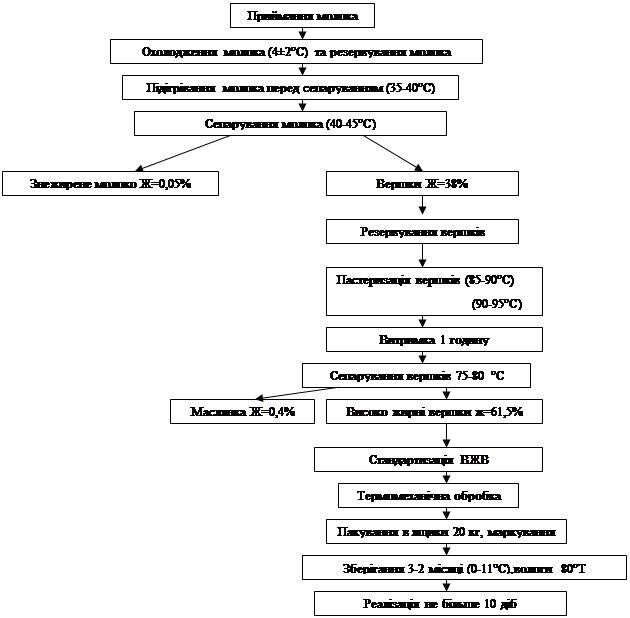

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

... самостійно доставку продукції з свого великооптового складу-холодильнику в обласному центрі своїм автотранспортом(холодильник) заказаними міні-партіями по графіку в торгові точки клієнтів роздрібної мережі області; - торгівельні представництва ЗАТ „Галичина” в областях проводять консультаційні семінари з представниками роздрібних торгівельних мереж в областях по рекламі продукції ЗАТ „Галичина” ...

... ; Загалом увесь асортимент продукції дбайливо виготовляється по принципу „для людей як для себе”; До слабких сторін роботи підприємства ВАТ „Лубенський молочний завод” можна віднести: Ø неможливість застосування нового обладнання для виготовлення високоякісної продукції, оскільки працівники не мають досвіду на освоєння цього обладнання; Ø відсутність власної дистриб’юторської мереж ...

... себе і є актуальним завдяки постійному прагненню підприємств розвиватися за умови динамічності змін навколишнього середовища. РОЗДІЛ 2 ОСОБЛИВОСТІ ВИКОРИСТАННЯ ПР-КАМПАНІЇ ДЛЯ ПІДПРИЄСМТВА ЗАТ «ГАЛИЧИНА» 2.1 Загальна характеристика підприємства ЗАТ «Галичина» ЗАТ «Галичина» - українська молочна компанія, заснована у 1998 році. На сьогодні молочна компанія «Галичина» є лідером з ...

0 комментариев