Навигация

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Корректирование периодичности первых и вторых технических обслуживаний

Корректирование периодичности ТО-1 и ТО-2 L1,2 , км , выполняется по формуле

L1,2 = L'1,2 ∙ K1 ∙ К'3 ∙ К''3 (1)

где L'1,2 - периодичность ТО-1 и ТО-2, км;

К1 – коэффициент корректирования, учитывающий категорию эксплуатации [1];

К'3 – коэффициент корректирования, учитывающий природно-климатические условия [1];

К''3 – коэффициент корректирования, учитывающий агрессивность среды [1].

L1= 4000 ∙ 0,7 ∙ 1,0 ∙ 1,0 = 2800

L2 = 1600 ∙ 0,7 ∙ 1,0 ∙ 1,0 = 11200

Корректирование периодичности ТО-1 по среднесуточному пробегу L1C км, выполняется по формуле

L1C = L1 / l cc = n n' l cc (2)

где L1 – откорректированная периодичность ТО-1, км;

l cc – среднесуточный пробег, км;

n n' – краткость периодичности ТО-1 к среднесуточному пробегу

L1C = 2800 / 184 = 15,2 15 ∙ 184 = 2760

Корректирование периодичности ТО-2 по среднесуточному L2C выполняется по формуле

L2C = L2 / L1C = n n' L2C (3)

где L2 – откорректированная периодичность ТО-2, км;

L1C – откорректированная периодичность ТО-1 по среднесуточному пробегу, рассчитанная по формуле (2), км;

n n' – краткость периодичности ТО-1 к среднесуточному пробегу

L2C = 11200 / 2760 = 4,1 4 ∙ 2760 = 11040

2.2 Корректирование межремонтного пробега

Межремонтный пробег Lкр , км, корректируется по формуле

Lкр = Lкр.ср ∙ K1 ∙ К2 ∙ К'3 ∙ К''3

где Lкр.ср - среднее значение межремонтного пробега, км;

К1 – коэффициент корректирования, учитывающий категорию эксплуатации [1];

К2 - коэффициент корректирования, учитывающий модификацию подвижного состава [1];

К'3 – коэффициент корректирования, учитывающий природно-климатические условия [1];

К''3 – коэффициент корректирования, учитывающий агрессивность среды [1].

Среднее значение межремонтного пробега Lкр.ср , км, рассчитывается по формуле

Lкр.ср = (% Н + 0,8 % КР) L'кр 1 / 100 (5)

где % Н, % КР – соответственно процентный состав автомобилей прошедших и не прошедших капитальный ремонт, %;

0,8 – норма снижения межремонтного пробега до второго капитального ремонта;

Lкр - межремонтный пробег нормативный, км.

Lкр.ср = (80 + 0,8 ∙ 20) ∙180000 ∙ 1/100 = 172800

Lкр = 172800 ∙ 0,7 ∙ 1,00 ∙ 1,1 ∙ 1,0 = 133056

Корректировка межремонтного пробега по среднесуточному пробегу Lкр.с, км, выполняется по формуле

Lкр с = Lкр / L2C = n n' L2C (6)

где Lкр - откорректированный межремонтный пробег, определяющий по формуле (4), км;

L2C - откорректированная периодичность ТО-2 по среднесуточному пробегу, определяемая по формуле (3), км;

n n' – краткость периодичности межремонтного пробега

Lкр с = 133056 / 11040 = 12,0 12 ∙ 11040 = 132480

2.3 Корректировка трудоемкости технического обслуживания и текущего ремонта

Трудоемкость технического обслуживания tео,1,2, чел-ч, корректируется по формуле

tео,1,2 = t'ео,1,2 ∙ К2 ∙ К5 (7)

где t'ео,1,2 – нормальная трудоемкость ЕО, ТО-1, ТО-2 автомобиля, [1]; чел-ч;

К2 - коэффициент корректирования, учитывающий модификацию подвижного состава [1];

К5 – коэффициент, учитывающий размеры АТП [1]

tео = 0,30 ∙ 1,00 ∙ 0,95 = 0,29

tто-1 = 1,5 ∙ 1,00 ∙ 0,95 = 1,42

tто-2 = 7,7 ∙ 1,00 ∙ 0,95 = 7,31

Трудоемкость текущего ремонта tтр , чел-ч, корректируется по формуле

tтр = t'тр ∙ K1 ∙ К2 ∙ К'3 ∙ К''3 ∙ К4ср ∙ К5 (8)

где t'тр – трудоемкость ТР автомобилей нормативная, чел-ч;

К1 – коэффициент корректирования, учитывающий категорию эксплуатации [1];

К2 - коэффициент корректирования, учитывающий модификацию подвижного состава [1];

К'3 – коэффициент корректирования, учитывающий природно-климатические условия [1];

К''3 – коэффициент корректирования, учитывающий агрессивность среды [1];

К4ср – среднее значение коэффициента корректировки учитывающий изменение трудоемкости ТР взаимозависимости от пробега с начала эксплуатации;

К5 – коэффициент, учитывающий размеры АТП.

2.4 Определение количества капитальных ремонтов и технических обслуживаний за цикл

Количество КР за цикл Nкру., ед., определяется по формуле

Nкру = Lкр с / Lкр с (10)

где Lкрс - среднее значение межремонтного пробега, определяемое по формуле (6), км

Nкру = 132480 / 132480 = 1

Количество ТО-2 за цикл N2 , ед, определяется по формуле

N2с = Lкр с / L2с - 1 (11)

Количество ТО-1 за цикл N1ц, ед, определяется по формуле

N1ц = Lкр с / L2с - (N2ц + 1) (12)

где Lкрс - среднее значение межремонтного пробега, определяемое по формуле (6), км;

L1C – откорректированная периодичность ТО-1 по среднесуточному пробегу, рассчитанная по формуле (2), км;

N2с - количество ТО-2 за цикл, ед.

N1ц = 132480 / 2760 – (11 + 1) = 47

Количество ЕО за цикл Neoуд ед, определяется по формуле

Nеоц = Lкрс / l cc (13)

где Lкрс – среднее значение межремонтного пробега, определяемое по формуле (6), км;

l cc – среднесуточный пробег, км

Nеоц = 132480 / 184 = 720

Похожие работы

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

... ТР на 1 обслуживание автомобиля. 2.1.1 Расчет нормативной трудоемкости ТО-1 (6) Где: K2-коэфицент корректирования нормативов в зависимости от модификации подвижного состава и организаций его работы (1.табл.2.9) K2-коэфицент корректирования нормативов трудоемкости ТО и ТР в зависимости от количества обслуживаемых и ремонтируемых автомобилей и количества технологически совместимых групп ...

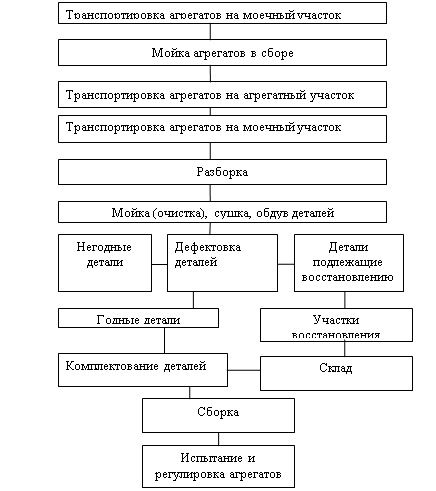

... 9 Кузовной 3 78 94 10 Обойный 1 15 25 11 Медницкий 1 12 36 12 Слесарно-механический 5 52 65 13 Малярный 2 30 75 14 Тепловой 1 20 36 15 Нестандартного оборудования 2 22 32 1.3.4 Технологическое проектирование агрегатного цеха Агрегатный цех предназначен для выполнения ремонта узлов и агрегатов в основном путем замены неисправных деталей новыми или ...

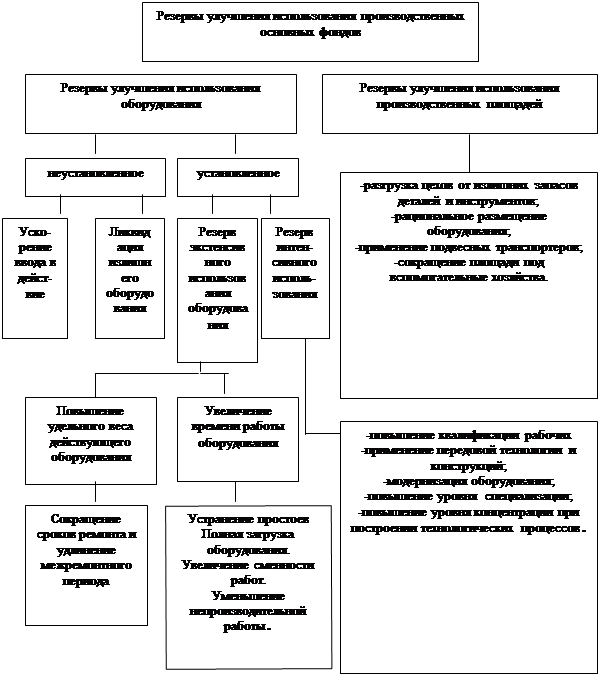

... и т.д. Поэтому первостепенной задачей в этом направлении является рациональное использование рабочего времени при эксплуатации ведущего оборудования. Далее при анализе организации основного производства необходимо рассчитать следующие показатели: Частные показатели технического уровня производства Коэффициент механизации и автоматизации производства Коэффициент использования технологических ...

0 комментариев