Навигация

Закріплення техніки за механізаторами

2. Закріплення техніки за механізаторами

Для зняття напруги у використанні механізаторів і енергомашин при виконанні сільськогосподарських робіт застосовують методи маневрування технікою.

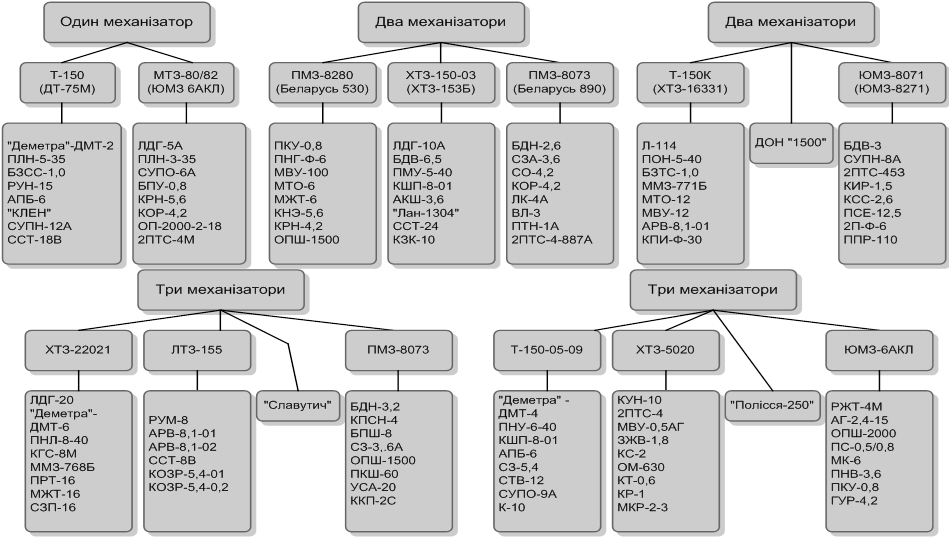

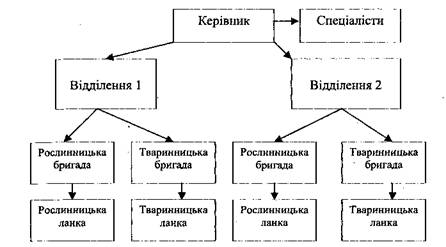

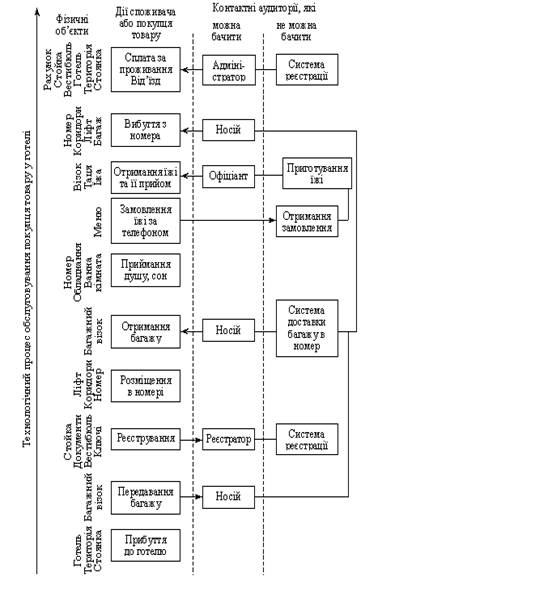

В залежності від виробничих умов для господарств доцільно рекомендувати наступні варіанти закріплення техніки за механізаторами (рис. 1): два трактори різного призначення – за двома механізаторами; три трактори (один гусеничний і два колісних) – за двома механізаторами; два трактори і комбайн (зернозбиральний, бурякозбиральний, кормозбиральний) – за двома механізаторами; три трактори і комбайн – за трьома механізаторами.

При закріпленні групи енергомашин з відповідним шлейфом робочих машин за декількома механізаторами виходять з того, що в тракторів різних класів і комбайнів “піки” завантажень не співпадають. З’являється можливість переміщувати механізаторів із не завантажених агрегатів на завантажені для позмінної роботи.

Загальним для цих варіантів є те, що за кожним трактором закріплений конкретно механізатор, який відповідає за його правильну експлуатацію і зберігання. Варіанти переміщення трактористів-машиністів з не завантажених агрегатів в “пікові” періоди виконання польових робіт практикуються здебільшого в господарствах з недостатньою чисельністю механізаторів.

Варіанти групового закріплення техніки можуть бути ефективними, якщо механізатори освоїли енергомашин різного технологічного призначення. Це найважливіша організаційна необхідність для госпрозрахункових механізаторських колективів, які займаються виробництвом рослинницької продукції на основі колективного підряду.

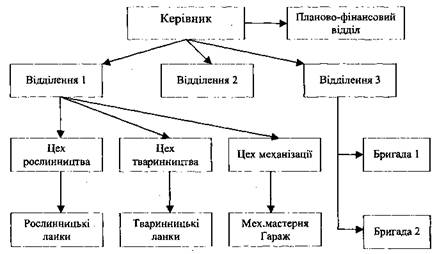

Приклад, схеми закріплення техніки в госпрозрахункових механізаторських колективах приведено на рис.2.

Рис. 1. Схеми закріплення техніки в механізованих госпрозрахункових загонах

Рис. 2. Схеми закріплення техніки в механізованих госпрозрахункових загонах

Як правило, варіанти групового закріплення енергомашин з відповідним шлейфом робочих знарядь практикуються в колективних господарствах з достатньою чисельністю механізаторських кадрів. Тут кількість енергомашин менша на одиницю в порівнянні з чисельністю механізаторів, один з яких є підмінним в колективі.

При достатній чисельності механізаторів в господарстві досягається найбільш повна завантаженість машинно-тракторного парку, забезпечується денний і змінний наробіток, раціонально використовується річний фонд робочого часу трактористів-машиністів, покращується режим їх робочого дня і змінності роботи агрегатів, представляється можливість своєчасних відпусток і вихідних.

При груповому закріпленні техніки за механізаторами госпрозрахункових підрозділів тривалість використання сільськогосподарських машин знаходяться в межах наступної оптимізації:

плуги – 1372…1442 год. (98…103 дн.);

лущильники (дискові борони) – 444…468 год. (37…39 дн.);

культиватори для суцільного обробітку ґрунту – 1339…1365 год. (103…105 дн.);

культиватори для міжрядного обробітку ґрунту – 688…720 год. (43…45 дн.);

борони – 912…936 год. (76…78 дн.);

сівалки зернові – 96…120 год (8…10 дн.);

сівалки кукурудзяні – 154…196 год. (11…14 дн.);

машини для захисту рослин – 228…264 год. (19…22 дн.);

зернозбиральні комбайни – 360…396 год. (20…22 дн.);

кукурудзозбиральні комбайни – 160…190 год. (10…12 дн.);

кормозбиральні машини – 860…1050 год. (86…105 дн.).

Практикою доказано, що зростання продуктивності праці механізаторів і скорочення потреби в них може відбуватися за рахунок підвищення рівня їх кваліфікації. Як відомо, при виконанні однієї і тієї ж роботи на однакових агрегатах, змінний виробіток у механізаторів I і II класів на 10…25% вищий, ніж у механізаторів III класу.

3. Режими роботи механізаторів

Особливої уваги заслуговує досить складний і неоднозначно інтерпретований елемент — організація праці.

Організація праці представляє собою процес доцільного поєднання робочої сили з засобами виробництва в пропорціях, які дозволяють використовувати їх найбільш повно для виробництва максимальної кількості продукції в одиницю часу при мінімальних затратах.

Організація праці залишається поки-що слабкою ланкою сільськогосподарського виробництва. З позиції окремого механізатора в основі недосконалої організації праці лежить нераціональне використання його річного, місячного, тижневого і денного фондів робочого часу. Створення об’єктивних умов, що сприяють закріпленню механізаторських кадрів в господарстві тісно пов’язано з забезпеченням нормальних умов праці. Вивчення передового досвіду впровадження заходів по вдосконаленню режиму праці і відпочинку механізаторів в трудонапружені виробничі періоди свідчить, що вони повинні реалізовуватись тільки за рахунок організаційних внутрішньогосподарських можливостей без затрати капітальних вкладень.

Так, на основі досліджень і узагальнення організації роботи за безперервним виробничим циклом розроблені основні принципи і схеми праці механізаторів по безперервному графіку використання машинно-тракторного парку, застосування яких дозволяє організовувати високопродуктивну роботу, забезпечувати при цьому нормативну тривалість робочої зміни, регулярні вихідні дні і рівномірно сплановані відпустки на протязі року. Це наближує працю механізаторів до умов праці промислових робітників, сприяє закріпленню в господарствах механізаторських кадрів.

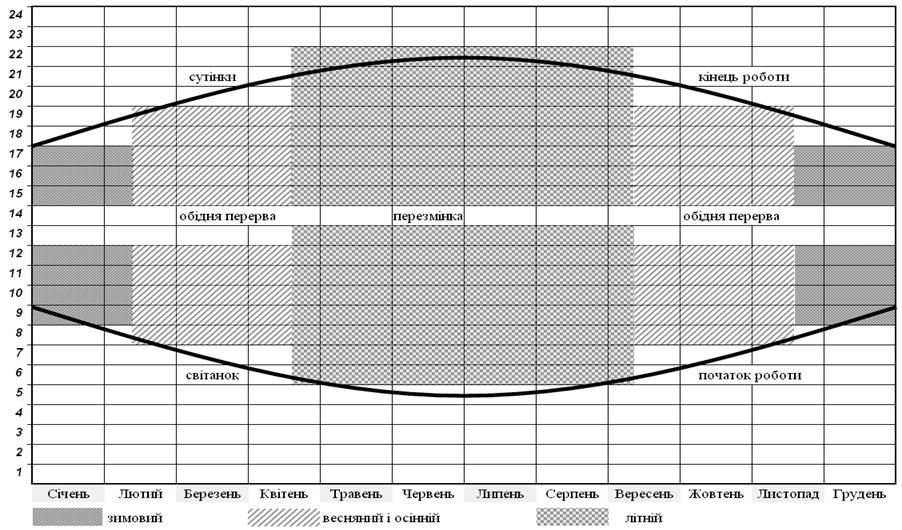

На рис 4. Приведені графіки роботи, які забезпечують по одному і по два вихідних днів механізаторам при використанні техніки в одну і в дві зміни. В першому кожний механізатор регулярно одержує вихідний через 5 робочих днів (графік 5+1), в другому одержує два вихідних через 6 (3+1). Число вихідних днів в розрахунку на семиденний робочий цикл розраховується за формулою:

![]()

де

Дв — число вихідних днів в розрахунку на семиденний робочий цикл;

Двц — кількість вихідних днів за цикл;

Дц — тривалість циклу, днів.

Нормативна тривалість робочої зміни (Тз) визначається при умові, що механізатори за кожні сім календарних днів повинні відпрацьовувати 41 год.:

![]() .

.

Щоб забезпечити механізаторам планові відпустки (28 календарних днів), необхідно додатково мати на кожну групу наступне число механізаторів:

![]()

де

Lвід — число механізаторів, необхідне для забезпечення відпусток;

| Графік роботи | Чисельність механізаторів | Ч и с л а м і с я ц я | |||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | |||

| 5+1 | І група | II група |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 | 7 | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р |

|

| 2 | 8 | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р |

|

| 3 | 9 | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р |

|

| 4 | 10 | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | Р |

|

| 5 | 11 | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р |

|

| 6 підмінні | 12 | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в | р | р | р | р | р | в |

| 3+1 | І група | II група |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 | 5 | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | В |

|

| 2 | 6 | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | Р |

|

| 3 | 7 | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | Р |

|

| 4 підмінні | 8 | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | р | р | в | в | р | р | р | р | Р |

| 6+1 | І група | II група |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 | 8 | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | Р |

|

| 2 | 9 | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | Р |

|

| 3 | 10 | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | Р |

|

| 4 | 11 | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | Р |

|

| 5 | 12 | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | В |

|

| 6 | 13 | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | Р |

|

| 7 підмінні | 14 | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р | р | р | р | р | в | р | р |

р – робочі дні;в – вихідні дні.

Рис. 4 Графіки роботи механізаторів при безперервному робочому циклі

Lo — число основних механізаторів;

Ln — число підмінних механізаторів;

25,4 — середньомісячне число робочих днів.

З урахуванням забезпечення регулярних вихідних днів і рівномірно спланованих відпусток, загальне число механізаторів буде дорівнювати:

![]() ,

,

де

Lз — загальне число механізаторів в розрахунку на один трактор;

Nтр — число тракторів у групі, що забезпечують цикл перезмін.

Число годин, відпрацьованих кожним трактором за 7 календарних днів, розраховують по формулі:

![]() .

.

Коефіцієнт змінності використання техніки:

![]()

де

τі — коефіцієнт змінності використання техніки по і-му графіку роботи механізаторів (і = 1, 2, 3, 4, …, 8);

М2, Мі — число годин, відпрацьованих тракторами відповідно по другому та і‑му графіку;

Т2, Ті — число годин, відпрацьованих механізаторами відповідно по другому та і-му графіку.

Кількість механізаторів, необхідних для забезпечення циклу перезмін, знаходять по формулі:

![]()

а число тракторів, необхідних для забезпечення циклу перезмін механізаторів:

![]() ,

,

де

Lц — кількість механізаторів в групі.

В таблиці 8 приведені характеристики всіх графіків роботи механізаторів, по яким забезпечуються регулярні вихідні дні.

Наприклад, в господарстві, яке має 17 тракторів, для забезпечення регулярних вихідних днів і рівномірних планових відпусток по графіку 6+1 необхідно мати 20, по графіку 6+2-23, а по графіку 4+2-26 механізаторів.

Таблиця 8

Характеристика режимів роботи і відпочинку механізаторів за графіками безпосереднього виробництва

| Показники | Графіки роботи і відпочинку механізаторів | |||||||

| 4+1 | 5+1 | 6+1 | 7+1 | 4+2 | 5+2 | 6+2 | 7+2 | |

| Тривалість циклу перезмінок, днів | 5 | 6 | 7 | 8 | 6 | 7 | 8 | 9 |

| Кількість механізаторів в групі, чол. | 5 | 6 | 7 | 8 | 3 | 4 | 4 | 5 |

| Число тракторів для забезпечення циклу перезмінок, шт. | 4 | 5 | 6 | 7 | 2 | 3 | 3 | 4 |

| Кількість вихідних днів в циклі, дн. | 1 | 1 | 1 | 1 | 2 | 2* | 2 | 2* |

| Кількість робочих днів в циклі, дн. | 4 | 5 | 6 | 7 | 4 | 5 | 6 | 7 |

| Кількість вихідних днів в розрахунку на 7-ми денний цикл | 1,4 | 1,17 | 1 | 0,875 | 2,33 | 2 | 1,75 | 1,4 |

| Кількість вихідних днів протягом року в розрахунку на одного механізатора, дн. | 73 | 61 | 52 | 46 | 121 | 104 | 91 | 73 |

| Нормативна тривалість зміни механізатора, год | 7,33 | 7,04 | 6,83 | 6,70 | 8,87 | 8,2 | 7,81 | 7,55 |

| Число механізаторів, що забезпечує нормативний робочий час в розрахунку на один трактор | 1,25 | 1,20 | 1,17 | 1,14 | 1,50 | 1,33 | 1,33 | 1,25 |

| Число механізаторів, необхідне для забезпечення рівномірних планових відпусток в розрахунку на один трактор | 0,30 | 0,36 | 0,42 | 0,48 | 0,18 | 0,24 | 0,24 | 0,30 |

| Загальна кількість механізаторів в розрахунку на один трактор | 1,55 | 1,56 | 1,59 | 1,62 | 1,68 | 1,54 | 1,57 | 1,55 |

| Кількість годин, відпрацьованих кожним механізатором за 7-ми денний цикл, год | 51,0 | 49,3 | 47,8 | 46,8 | 62,0 | 56,1 | 54,6 | 52,6 |

| Коефіцієнт змінності використання техніки, виходячи із 7-ми годинної робочої зміни механізаторів, або 41 години за 7-ми денний цикл | 1,07 | 1,03 | 1,00 | 0,98 | 1,30 | 1,13 | 1,14 | 1,10 |

При циклічних графіках роботи механізатори повинні складати дружній, психологічно сумісний колектив. З цієї точки зору чим менший склад колективу, тим легше добитися злагодженості в роботі і довіри один одному, тим простіше його сформувати. Цій потребі краще всього відповідають графіки 4+2, 5+2, 6+2. Крім того, інтенсивність використання техніки в цих випадках також вища.

По числу вихідних днів основних і підмінних механізаторів графіки 4+1, 5+1, 6+1, 7+1; 4+2, 6+2 рівноцінні, так як всі механізатори в групах одержують однакове число вихідних днів. Графіки 5+2 і 7+2 дещо гірші, так як підмінний механізатор одержує на протязі робочого циклу не два, а тільки один вихідний день. Число вихідних днів в неділю і на протязі року має велике соціальне значення, а воно в різних схемах суттєво різниться.

Вибір того чи іншого способу роботи не може бути однозначним. Виходячи з наявних умов в кожному конкретному господарстві відбирається найбільш прийнятний спосіб організації роботи механізаторів по циклічному графіку.

Вивчення досвіду роботи механізаторів за циклічними графіками показує, що найбільш ефективними вони є тоді, коли відповідають наступним організаційним принципам:

способи і режими організації роботи механізаторів при безперервному характері виробництва забезпечують нормальні умови для чергування праці і відпочинку;

за групою механізаторів закріплюється переважно однорідна техніка;

за весь період функціонування підрозділу зберігається постійним склад механізаторів;

кількість робочих днів кожного механізатора не перевищує шести днів підряд;

способи організації роботи забезпечують кожному механізатору рівну кількість робочих і вихідних днів;

до складу групи (ланки) механізаторів входить не більше семи чоловік.

Організація праці механізаторів за графіком безперервного виробництва потребує тісного узгодження з роботою інженерно-технічної служби.

В єдиному робочому режимі повинні працювати механізаторські колективи, ремонтна майстерня, установки технічного обслуговування, нафтогосподарство, диспетчерський пункт.

Зрозуміло, що за циклічними графіками механізатори працюють під час виконання польових сільськогосподарських робіт.

Для підвищення інтенсивності праці на збиранні зернових культур механізатори переходять на вахтовий метод роботи. Добу розбивають на 6 вахт, тривалість однієї вахти – 4 години. На одному комбайновому агрегаті працюють 4 механізатори. Відпочинок на польовому стані в пересувних вагончиках.

Важливим критерієм підвищення продуктивності машинно-тракторних агрегатів, скорочення строків та поліпшення якості виконання сільськогосподарських робіт є вибір раціональних режимів робочого дня механізаторів.

В ряді господарств ще не відмовились від практики зміни механізаторів на тракторах через добу. В той же час доведено, що втома механізатора наступає після чотирьох годин безперервної праці і прогресує з кожним послідуючим часом роботи.

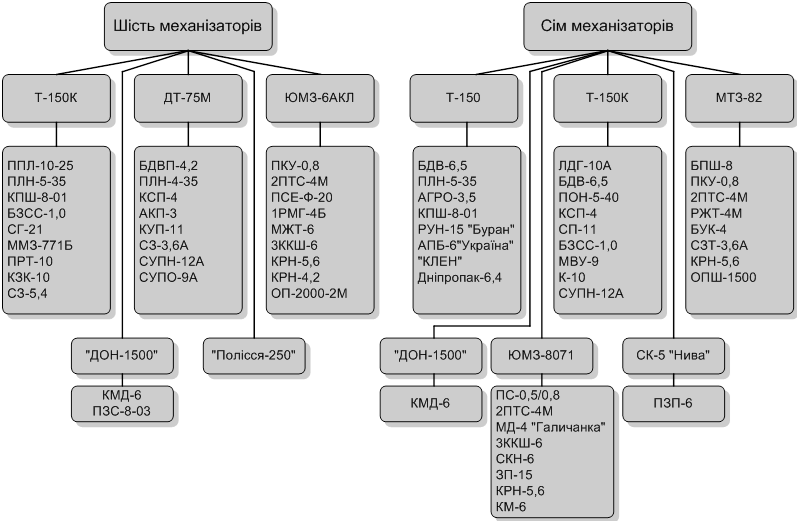

Враховуючи тривалість світового дня на рис. 26 показані оптимальні режими роботи механізаторів протягом року.

В зимовий період доцільно встановлювати семи годинну робочу зміну із 8 до 17 годин і обідньою перервою з 12-ої до 14-ої години. При десяти годинній тривалості зміни у весняно-осінній періоди механізатори працюють із 7 до 19 годин із двогодинною перервою.

Із квітня по вересень тривалість світового дня (14…17 годин) дозволяє використовувати техніку в дві зміни:

механізатори першої зміни працюють з 5…6 години до 13-ої години (перезміна від 13-ої до 14‑ої години);

механізатори другої зміни з 14-ої до 21…22-ої години.

Схематично графік двозмінної роботи механізаторів можна представити так:

| День | Початок зміни | Перезміна | Кінець зміни |

| (5…6 год.) | (13…14 год.) | (21…22 год.) | |

| 1-й | І | ІІ | |

| 2-й | ІІ | І | |

| 3-й | І | ІІ | |

| і т.д. | ІІ | І |

Рис. 5 Оптимальні режими роботи робочого дня механізаторів.

Перший механізатор

Другий механізатор.

Суть приведеної двозмінної роботи полягає в тому, що перезміна механізаторів відбувається один раз на добу. Так, механізатор, який заступив на зміну о 14-й годині працює залежно від періоду робіт до 21…22-ої години, а наступного для, після нічного відпочинку, він працює в першу зміну до 13-ої години. Його змінює напарник, який працює за таким же розпорядком. Під час перезміни обидва трактористи-машиністи проводять технічний догляд агрегату, з’ясовують особливості виконання роботи на даному полі; при цьому виключається заочна передача машин механізаторами.

Впровадження раціональної форми організації двозмінної роботи механізаторів, наприклад, в господарствах Шполянського району Черкаської області дозволило збільшити денний виробіток агрегатів на обробітку кукурудзи з 22…24 га до 38…45 га; скоротити строки посіву озимих культур із 10…12 днів до 6…8 днів.

Однією з головних умов підвищення продуктивності машинно-тракторних агрегатів, скорочення строків та поліпшення якості виконання сільськогосподарських робіт є раціоналізація балансу часу робочої зміни механізатора. Масові дані свідчать, що непродуктивні затрати часу робочої зміни сягають до 40% і більше. Простежується прямий зв’язок рівня раціональності використання робочого часу і змінної продуктивності праці. Свідченням тому є аналіз виконання технічно обґрунтованих норм виробітку на механізованих роботах.

Технічно обґрунтована норма — це по суті плановий рівень продуктивності праці в жорстко виділених технічних, технологічних і організаційних умовах.

Розробка раціонального балансу часу робочої зміни – один з найбільш складних і відповідальних моментів наукової організації праці. Розробка такого балансу полягає в обґрунтуванні затрат робочого часу по елементах. Починають цю розробку з вивчення фактичних затрат робочого часу за спостереженнями робочого дня механізатора. Затрати зводять по елементам і здійснюють по ним оцінку використання робочого часу. Наприклад, проведемо аналіз фактичного розподілу часу робочої зміни механізатора на посіві кукурудзи і розробимо раціональний баланс її в межах обґрунтованих норм. Як правило, на механізованих роботах нормується виробіток машин і агрегатів, а не виробіток працівників їх обслуговуючих. В даному випадку дослідження направлені на ущільнення робочого дня механізатора.

Із показників табл. 9 видно, що фактична тривалість робочої зміни на 1,64 години перевищує нормативну, а чистий робочий час складав лише 38,0%. Досить високі трудозатрати 3,06 год. (31,8%) припадали на виконання допоміжних робіт: повороти і заїзди, завантаження насіння в сівалку (1,91 год.), переїзди на дільниці під час зміни; мали місце (7,6%) короткочасні простої агрегату.

Методика розрахунку науково-обслуговуючих трудозатрат за робочу зміну механізатора наступна: сівба кукурудзи – 3…8 травня; тракторист-машиніст 1 класу; агрегат МТЗ-80+СУПН-8 із робочою шириною захвату 5,6 м. Проведено шість фотографій робочого дня; довжина гонів складала 600…1000 м; середня робоча швидкість агрегату — 5,5 км/год.

Чистий робочий час зміни визначається по формулі:

![]()

де

Тр — чистий робочий час зміни, год;

Тз — тривалість зміни, год;

Тпз — час на підготовчо-заключну роботу;

Тпр — час на перевірку якості робіт і регулювання робочих органів машин;

Тфіз — час на зупинки для фізіологічних потреб;

τпов — коефіцієнт поворотів агрегату;

τпер — коефіцієнт внутрішньозмінних переїздів агрегату;

τзав — коефіцієнт завантаження сівалки;

τоч — коефіцієнт очищення робочих органів сівалки.

Таблиця 9.

Порівняльний баланс трудозатрат робочої зміни механізатора на посіві кукурудзи

| Показники | Науково-обґрунтовані трудозатрати за робочу зміну | Фактичні трудозатрати за робочу зміну | ||

| в годинах | в % | в годинах | в % | |

| Чистий робочий час | 4,77 | 59,6 | 3,66 | 38,0 |

| Підготовчо-заключна робота | 0,50 | 6,3 | 1,23 | 12,8 |

| Допоміжна робота: | 2,07 | 25,9 | 3,06 | 31,8 |

| повороти і заїзди | 0,24 | 3,0 | 0,70 | 7,3 |

| завантаження насіння в сівалку | 1,80 | 22,5 | 1,91 | 19,8 |

| переїзди на дільниці під час зміни | 0,03 | 0,4 | 0,45 | 4,7 |

| Додаткова робота: | 0,39 | 4,8 | 0,53 | 5,5 |

| очищення робочих органів сівалок | 0,17 | 2,1 | 0,28 | 2,9 |

| перевірка якості роботи і регулювання робочих органів | 0,22 | 2,7 | 0,25 | 2,6 |

| Зупинки по фізіологічних потребах | 0,27 | 3,4 | 0,42 | 4,3 |

| Простої агрегатів | — | — | 0,74 | 7,6 |

| Регламентована тривалість робочої зміни | 8,00 | 100 | 9,64 | 100 |

Розробку раціонального балансу часу робочої зміни почнемо із визначення коефіцієнта поворотів агрегату. Для цього розмістимо показники тривалості поворотів з спостережень зростаючим порядком в хроноряд (сек.): 36; 37; 40; 42; 43; 46. Середня тривалість повороту:

![]()

Коефіцієнт поворотів τпов залежить від тривалості повороту і робочої швидкості агрегату V по відношенню до робочої ширини захвату агрегату W і довжини гону поля L і визначається по формулі:

![]()

![]()

Коефіцієнт завантаження сівалки також знаходимо із середньої тривалості одного завантаження tзав. Зупинки для завантаження насіння в сівалку були наступними (хв.): 5,3; 5,4; 5,7; 5,9; 6,2; 6,4. Середня тривалість одного завантаження становила:

![]()

Коефіцієнт τзав завантаження розраховується по формулі:

![]()

де

П — продуктивність агрегату, га/час;

h — норма висіву насіння кукурудзи (14 кг/га);

M — місткість ящика сівалки СУПН-8 (21 дм3 — 13 кг);

К — коефіцієнт використання ящика (0,85).

Годинна продуктивність агрегату становить:

![]()

Тоді

![]()

Внутрішньозмінні переїзди відносяться до елементів допоміжної роботи і визначаються на всю робочу зміну. Переїзди залежать від змінного виробітку агрегату і середнього розміру поля.

Середній розмір поля і віддаль переїздів для окремого класу довжини гонів беремо з даних типових норм виробітку на механізовані польові роботи:

| Клас довжини гону | Менше 150 м | 150…200 м | 201…300 м | 301…400 м | 401…600 м | 601…1000 м | Понад 1000 м |

| L в км | 0,6 | 0,7 | 0,81 | 0,93 | 1,05 | 1,25 | 1,50 |

| F в га | 1,5 | 3,0 | 6,0 | 12,0 | 24,0 | 60,0 | 140,0 |

Коефіцієнт внутрішньогосподарських переїздів розраховується як:

![]()

де

Vпер — фактична середня швидкість переїздів агрегату – 12 км/год.

![]() .

.

Клас довжини гону, для нашого випадку 601…1000 м, тому значення L = 1,25; F = 60,0.

Затрати часу на очищення робочих органів сівалки визначають як середній показник фактичних затрат на дану операцію Точ до фактичного чистого часу робочої зміни Трф у хв.:

![]()

Час підготовчо-заключних робіт за хронометражними даними становив 30 хв. (0,5 год.); середня тривалість регулювання робочих органів сівалки дорівнювала 13 хв. (0,22 год.). Нормативно-дослідні станції включають в проектний баланс час на фізіологічні потреби в розмірі 2…5% від змінного часу; нами прийнято 3,4% (0,27 год.).

Таким чином чистий робочий час зміни механізатора може становити:

![]()

Так як затрати часу на повороти Тпов, завантаження насінням сівалок Тзав, внутрішньозмінні переїзди Тпер, очищення робочих органів Точ виражались через відповідні коефіцієнти τ, що показували відношення даних затрат часу до чистої роботи, то раціональний нормативний баланс робочої зміни повинен бути:

Тр = 4,77 год.;Тпз = 0,50 год.;Тпов = 4,77 × 0,0503 = 0,24 год.;Тзав = 4,77 × 0,37 = 1,80 год.;Тпер = 4,77 × 0,0053 = 0,03 год.;Точ = 4,77 × 0,036 = 0,17 год.;Тпр = 0,22 год.;Тфіз = 0,27 год.;Тз = 8 год.

Розраховані дані зведені для порівняння з фактичними в таблицю 2. Чистий робочий час при 8-ми годинній зміні становить 59,6%. Резерви трудозатрат виявлені по кожному елементу затрат часу механізатора. Простої по організаційним причинам мало залежать від самого механізатора, а є прямим наслідком непродуманого розставлення техніки на непідготовлені ділянки роботи.

Оскільки економічний зміст раціоналізації праці складають збереження, економія робочого часу, зниження затрат праці і засобів на одиницю продукції або роботи, для оцінки рівня організації праці використовується система показників, що характеризують використання робочого часу механізаторів та технічних засобів. Найбільш розповсюджені показники розраховуються по формулах:

![]()

![]()

![]()

де

Кз — коефіцієнт тривалості робочої зміни (робочого дня);

Кк.з — коефіцієнт корисних затрат робочого часу;

Кз.п — коефіцієнт завантаження працівника;

Кв — коефіцієнт втрат робочого часу;

Тз — встановлена тривалість робочої зміни;

Тз.ф — фактична тривалість робочої зміни;

Тз.ч — загальна тривалість корисних затрат змінного часу;

Тв.з — час внутрішньозмінних зупинок;

Тп.з — час підготовчо-заключної роботи;

Тор — оперативний час основної і допоміжної роботи;

Тпр — час організаційно-технічного обслуговування робочого місця;

Тфіз — час перерв на відпочинок і фізіологічні потреби працівника.

Похожие работы

... коштів є важливим чинником у зниженні собівартості продукції чи виконаної роботи. Раціональне використання оборотних коштів залежить від правильного їхнього формування і ефективної організації виробництва. Зосередження н підприємствах зайвих оборотних коштів приводить до їхнього заморожування. Це завдає шкоди економіці господарства. Щоб уникнути такого положення, оборотні кошти нормуються, що є ...

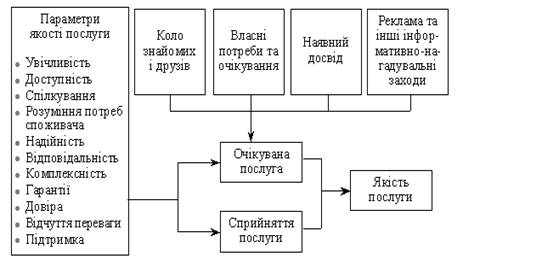

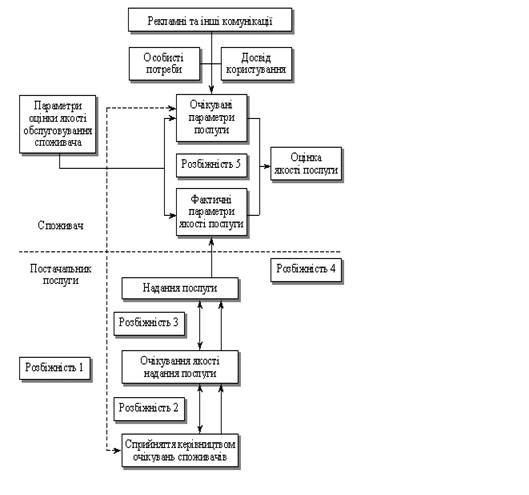

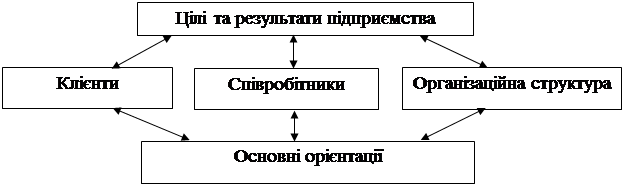

... іння якістю передбачає однаковий рівень сервісу щодо обслуговування споживача як за допомогою товару (а товар — це «послуга в упаковці»), так і за допомогою додаткового продукту, роль якого виконує сервісне обслуговування споживача. Додатковий продукт — це те, що додається споживачеві до товару, чим один виробник товару може відрізнитися від іншого, адже серед значної кількості товарів однакового ...

... ється насамперед формами власності на засоби виробництва. Висновки Таким чином, в даній роботі нами було розглянута два різних за змістом підходи до системи управління персоналом – американський та японський. У сучасному американському менеджменті велику увагу приділяють культурі та розвитку організації. Кожна солідна фірма має свій особливий «дух», загальну атмосферу, яка визначає етичні ...

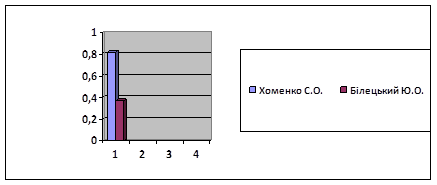

... праці (Рр) 1,8 1,8 Комплексна оцінка (Ко.п.) матиме значення для Хоменка С.О. Ко.п. = 0,5 * 0,82 * 1,89 + 0,34 * 1,8 = 1,39 Для Ю.О. Білецького Ко.п. = 0,5 *0,37*1 + 0,1 * 1,8 = 0,36 Таким чином, дослідивши рівень підготовки і перепідготовки персоналу ЗТПП ми можемо зробити висновок, що на це впливає професійно-кваліфікаційний рівень, ступінь складності роботи та результати праці. ...

0 комментариев