Навигация

Визначаємо кількість молока коров’ячого незбираного Ж = 3,5%, що потрібно для отримання 3483 кг вершків з масовою часткою жиру 42% за формулою 3.4

4. Визначаємо кількість молока коров’ячого незбираного Ж = 3,5%, що потрібно для отримання 3483 кг вершків з масовою часткою жиру 42% за формулою 3.4.

Км![]() ·

· ![]() , де (2.3.6)

, де (2.3.6)

Км – кількість молока, кг

Кв – кількість вершків, кг

Жм – масова частка жиру молока коров’ячого незбираного, %

Жм.н. – масова частка жиру молока нежирного, %

Жв – масова частка жиру вершків, %

П – втрати, %

Згідно вимог наказу №1025 від 31.12.87 втрати становлять 0,4%.

Км![]() ·

· ![]() 42190 кг

42190 кг

Визначаємо загальну кількість молока коров’ячого незбираного, що необхідне для виробництва 2 т масла селянського та 2 т масла солодковершкового:

Км. заг.=48043+42190=90233 кг (2.3.7)

Визначаємо кількість молока знежиреного:

Км.зн=Км.заг-Кв.заг; (2.3.8)

Км.зн=90233 – (3967+3483)=82783 кг

Визначаємо загальну кількість маслянки:

Кмаслянки заг.=1483+1967=3450 кг (2.3.9)

Дані продуктового розрахунку заносимо до таблиці 2.3.2.

Таблиця 2.3.5. Зведена таблиця продуктового розрахунку

| Найменування | кг | % | кг жиру | Втрати | ||

| % | кг | кг жиру | ||||

| Поступило молоко кор. незб. | 90233 | 3.5 | 2520 | - | - | - |

| Вироблено масла: Селянського солодковершкового | 2000 2000 | 82,5 72,5 | 1650 1450 | 0,5 0,5 | 10 10 | 8,25 7,25 |

| Залишок: Молоко нежирне | 82783 | 0,05 | 41,3 | 0,4 | 331 | 0,165 |

| Маслянка | 3381 | 0,4 | 13,8 | 2 | 69 | 0,276 |

4. Організація, схема і методи технохімічного, мікробіологічного та санітарного контролю за ходом технологічного процесу

Техніко-хімічний контроль на підприємстві відбувається згідно «Инструкции по техническому контролю на предприятиях молочной промышленности», затвердженої Газпромом СССР 30.12.88.

Основними функціями технохімконтролю є:

· Контроль якості сировини, яка надходить;

· Контроль технологічних процесів виготовлення молочних продуктів;

· Контроль якості готової продукції;

· Контроль режимів якості миття та дезинфікації обладнання, тари і апаратури;

· Контроль миючих, дезинфікуючих засобів, реактивів;

· Контроль за станом лабораторних приборів;

· Контроль витрат сировини і виходу готової продукції.

Мікробіологічний контроль здійснюється згідно «Інструкції по мікробіологічному контролю виробництва на підприємствах молочної промисловості» затвердженої Гасагропромом СССР і Міністерством охорони здоров’я СССР від 28.12.87.

Основними функціями мікробіологічного контролю є:

· Контроль якості сировини, запасів виробництва готової продукції;

· Контроль технологічних режимів виробництва з метою визначення і інтенсивності мікробіологічного обсіменіння технічно-шкідливою мікрофлорою.

· Контроль санітарно-гігієнічного стану цеху відповідно з санітарними правилами для підприємств молочної промисловості;

· Контроль води і повітря.

Задачею техніко-хімічного і мікробіологічного контролю є забезпечення виходу молочної продукції в строгій відповідності з вимогами стандарту, ТУ і технологічних інструкцій. Мікробіологічний контроль здійснюється робітниками лабораторії.

Контроль технологічного процесу виробництва масла починається з контролю якості сировини відповідно ДСТУ 3662–97. Молоко заготовляють коров’яче незбиране.

Із ванни для нормалізації після наповнення її 2/3 об’єму після ретельного перемішування 5–7 хвилин відбирають пробу в чисту суху кружку і визначають вологу по ГОСТ 3626–73. «Молоко і молочні продукти. Методи визначення вологи і сухих речовин». Пробу готового продукту відбирають через 6–10 ящиків підставив кружку під ріжок масло-утворювача.

Питання стандартизації та якості харчової продукції мають дуже важливе значення. Адже тільки якісна продукція може бути випущена в реалізацію. Для здійснення контролю якості на підприємстві функціонує виробнича лабораторія.

Лабораторія здійснює свою роботу згідно з діючими стандартами, інструкціями по технохімічному та мікробіологічному контролю. Кожна лабораторія повинна пройти акредитацію і отримати ліцензію на право проводити дослідження.

У відповідності з санітарними правилами і нормами лабораторія на харчовому підприємстві повинна розміщуватись в приміщенні ізольованому від цехів. Для вечірнього освітлення необхідно мати світильники на кожному робочому місці та лампи денного освітлення на стелі. Довжина робочого стола – 1,5 м. Середня норма площі на одного парівника – 14 м². Стіни повинні бути пофарбованими в світлі тони, на висоті 1,5…2 м від підлоги облицьовані плиткою. В лабораторії повинні бути вмонтовані витяжні шафи, водопровід, електричний струм і газ.

Кожен лаборант повинен мати спеціальний одяг (халат).

Лабораторія має перелік документації: стандарти, лабораторні журнали.

Основними задачами технохімічного контролю є забезпечення виготовлення стандартного по складу та якості продукції з найменшими витратами сировини і жиру, зниження втрат сировини і жиру в виробництві, випуск масла безпечного для здоров'я людей.

Незалежно від методу виробництва масла кожна партія поступаючого молока, вершків та масла контролюється за органолептичними та хімічними показниками.

Для здійснення технохімічного контролю дозволено використовувати стандартні методики, методи та прилади, які за своїми метрологічними та технічними характеристиками задовольняють вимогам стандарту ДСТУ 4399:2005 «Масло вершкове» і мають відповідне метрологічне забезпечення згідно з чинним законодавством України.

Масову частку жиру визначають згідно ГОСТ 5867, кислотність титровану та жирової фази масла або рН плазми масла – згідно з ГОСТ 2624 або ГОСТ 26789.

Температуру та масу нетто – згідно з ГОСТ 3622. Массу нетто масла в транспортній тарі визначають на вагах для статичного зважування звичайного класу точності згідно з ГОСТ 29329.

Масові частки: бета-каротину та аннато контролюють за фактичною закладкою згідно рецептури.

Вміст вітаміну А визначають за фактичною закладкою згідно рецептури або згідно методик, затверджених Міністерством охорони здоров'я України у встановленому порядку.

Вміст будь-яких жирів, окрім молочного, контролюють згідно з ДСТУ ІSО 6799 або методики №081/12 – 0086 – 03.

Вміст радіонуклідів визначають відповідно чинних методів та методик, затверджених у встановленому порядку.

Основна задача мікробіологічного контролю – забезпечення випуску продукції високої якості, підвищення її смакових і харчових властивостей.

Мікробіологічний контроль при виробництві масла заключається в перевірці якості молока, що постачається; вершків; матеріалів; готової продукції; а також в контролі за дотриманням технологічних і санітарно – гігієнічних режимів виробництва.

За мікробіологічними показниками масло повинне відповідати нормам, що встановлює стандарт ДСТУ 4399:2005 «Масло вершкове».

Мікробіологічні показники масла визначають згідно з ГОСТ 9225.

Згідно з інструкцією мікробіологічного контролю вершкового масла, у вершках до і після пастеризації визначають загальну кількість бактерій і бродильний титр не рідше 1 разу в місяць. Бактерії групи кишкової палички повинні бути відсутні в 10 мл вершків.

У вершках з-під сепаратора і перед збиванням визначають загальну кількість бактерій і бродильний титр не рідше 1 разу в місяць.

В маслі 2 рази в місяць визначають кількість протеолітичних бактерій, дріжджів, плісняв і бродильний титр. У вершковому маслі селянському 2 рази на місяць визначають також і загальну кількість бактерій. В маслі, що атестоване на державний знак якості, загальну кількість бактерій і титр бактеріальної групи кишкової палички визначають не рідше 1 разу в 10 днів.

Вміст мікотоксинів визначають згідно з МВ №4082; антибіотиків – згідно з МВ №3049; пестицидів – згідно з ГОСТ 23452 та ДСанПІН 8.81.2.3.4. – 000.

Сертифікацію системи якості підприємства – виробника продукції здійснює орган з сертифікації систем якості.

Випробування продукції з метою сертифікації проводиться акредитованою лабораторією. Лабораторія, яка має проводити випробування визначається органом з сертифікації продукції в рішенні за заявкою.

Заявник надає зразки (пробу продукції) для проведення випробувань та технічну документацію на них. Склад технічної документації встановлюється органом з сертифікації.

За результатами випробувань лабораторія подає до органу з сертифікації продукції протокол випробувань, який підписаний виконавцями робіт і затверджений керівником акредитованої випробувальної лабораторії.

При позитивних результатах протокол випробувань передається органу з сертифікації продукції і копії-заявнику. У разі отримання негативних результатів хоча б за одним з показників випробувань, випробування припиняються.

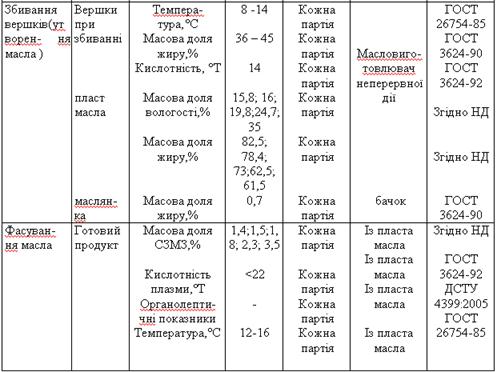

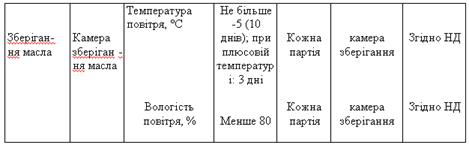

Карта контролю параметрів за ходом технологічного процесу подана далі в таблиці 2.4.6.

Таблиця 2.4.6. Карта контролю параметрів за ходом технологічного процесу

Для виробника продуктів харчування життєво важливим є впровадження надійної системи управління якістю, яка здатна постійно функціонувати в умовах масового виробництва і терміново реагує на відхилення від заданих параметрів.

Система управління якістю охоплює всю організацію (відповідальність, методи, процеси) і управління підприємства щодо дієвого й ефективного виконання цілей підприємства, визначених у політиці якості. Прогрес суспільства, особливо в останні десятиліття, супроводжується різким зростанням рівня ризиків для безпечного життя людини, зумовленим подальшим ростом виробництва. Одночасно та пропорційно суспільство збільшує вимоги і гарантії щодо безпечності виробленого продукту для людини.

Харчові продукти та умови і засоби їх виробництва зазвичай є основними джерелами ризиків, які в останні десятиліття були об'єктом особливої уваги фахівців. У країнах Європейського Союзу роботи з впровадження систем управління безпечністю харчових продуктів, заснованих на принципах НАССР, інтенсивно розпочались після прийняття в червні 1993 р. Директиви про гігієну харчових продуктів, в якій від підприємства харчової промисловості вимагається впровадження принципів НАССР.

Глобалізація світової економіки та формування спільних ринків збуту зумовили необхідність вирішення проблеми взаємного визнання результатів оцінки відповідності, в тому числі і результатів сертифікації систем управління харчових продуктів в різних країнах світу. Яскравим прикладом гармонізації вимог до систем управління харчових продуктів на міжнародному рівні є прийняття у 2005 році міжнародного стандарту ISO 22000 («Food safety management – Requirements throughout the food chain»), який узагальнив накопичений досвід впровадження принципів НАССР в різних країнах світу в рамках існуючого спектру національних стандартів.

Серія стандартів ISO 9000 була розроблена для того, щоб допомогти організаціям всіх видів і розмірів впроваджувати і забезпечувати функціонування ефективних систем менеджменту якості: ISO 9000 описує основні положення систем менеджменту якості та словник;

ISO 9001 установлює вимоги до системи менеджменту якості, що можуть бути використаними для внутрішніх потреб організаціями, в цілях сертифікації чи укладання контрактів. Він зосереджений на результативності системи менеджменту якості при виконанні вимог споживачів;

ISO 9004 містить рекомендації по більш широкому спектру цілей системи менеджменту якості, ніж ISO 9001, особливо в питаннях сталого покращення діяльності організації а також її ефективності, як і результативності. ISO 9004 рекомендується як посібник для організацій, що вже виконують вимоги ISO 9001 і вище керівництво котрих переслідує ціль сталого покращення якості діяльності.

Щоб відреагувати на зростаючі вимоги до сертифікації у ланцюгу харчових продуктів, міжнародна організація стандартизації розробила ISO 22000. Цей стандарт створили для всього ланцюга переробки харчових продуктів, зокрема для сільськогосподарського виробництва, пакувальної промисловості і навіть виробників технологій для харчових продуктів. Він застосовується як самостійний стандарт, а також у поєднанні з ISO 9000. Перевагами цього стандарту є те, що він охоплює весь ланцюг від виробника до споживача, також містить основи концепції НАССР; охоплює суміжні галузі (виробники переробної техніки, зберігання і збут); може замінити всі існуючі стандарти. До недоліків слід віднести те, що він не має чіткого протоколу сертифікації; є дорожчим за існуючі методи; був створений не торгівлею в тому не сприймається як засіб створення довіри у ланцюгу постачання.

НАССР – Аналіз небезпечних чинників і критичної контрольної точки – сьогодні є концепцією що ґрунтується на оцінюванні і управлінні небезпечними чинниками будь-якої ланки харчового ланцюга (від вирощування, переробки до кінцевого виробництва та роздрібної торгівлі), застосування якої знижує рівні ризиків виникнення небезпек для життя і здоров'я споживачів харчової продукції.

В Україні загальнодержавна концепція впровадження принципів НАССР в стадії формування. Закон України «Про якість і безпеку харчових продуктів і продовольчої сировини регламентує здійснювати заходи щодо поетапного впровадження систем управління харчових продуктів на підприємствах харчової промисловості.

Принципи НАССР можуть бути складовою багатьох можливих стандартних вимог щодо систем управління харчових продуктів. Так до 2005 року було сформовано цілу низку національних стандартів щодо систем управління харчових продуктів, які дещо відрізнялися за змістом, але безумовно включали всі сім принципів НАССР. І в Україні в 2003 році вийшов національний стандарт ДСТУ 4161 – 2003 «Системи управління безпечністю харчової промисловості».

Система НАССР базується на таких основних принципах: проведення аналізу небезпечних чинників на всіх стадіях виробництва; визначення критичних точок в технологічних процесах; визначення критичних меж, яких необхідно дотримуватись; наявність системи моніторингу (обстеження), яка дає змогу забезпечити контроль в критичних точках; розробка та застосування корегувальних дій, якщо результати моніторингу свідчать про відхилення від критичних меж; наявність процедур перевірки всієї системи НАССР; документація процедур перевірки всієї системи НАССР.

Першим етапом в процедурі розроблення системи НАССР на підприємстві є створення спеціальної робочої групи. Створена група займається детальним описом продукції – характеристика продукції, умови зберігання і термін придатності, за якими ТУ вироблена продукція та інше. Після чого складається перелік всіх небезпечних факторів, виникнення яких можна очікувати на кожному етапі виробництва. Слідуючим етапом є аналіз небезпек та встановлення критичних точок контролю. Потім визначаються та встановлюються критичні межі для кожної критичної точки. Для функціонування системи НАССР необхідна система моніторингу в кожній критичній точці – розробка корективних дій в разі відхилення від критичних меж, розробка процедур перевірки даної системи.

Наявність даної системи на підприємстві дозволить вирішити проблему розбіжності нормативно – правових актів різних країн, одночасно забезпечить безпеку та якість виробляємої продукції.

Експортування продукції в країни ЄС можливе лише при наявності даних систем управління харчових продуктів на підприємствах. Але, оскільки ці системи є всеохоплюючі і задіяні на всіх етапах виробництва продукції, їх наявність лише на підприємстві не може гарантувати можливість експорту виробляємої продукції. Необхідно, щоб в лабораторіях, які здійснюють контроль якості продукції, були впроваджені дані стандарти також.

Масло є широковживаним продуктом і тому необхідно серйозно ставитись до його безпечності. Високий рівень якості виробляємої продукції залежить від належної роботи виробничої лабораторії. Використання нових систем безпеки харчових продуктів НАССР та ISO 22000–25000 забезпечить виготовлений продукт високою якістю та безпекою.

Похожие работы

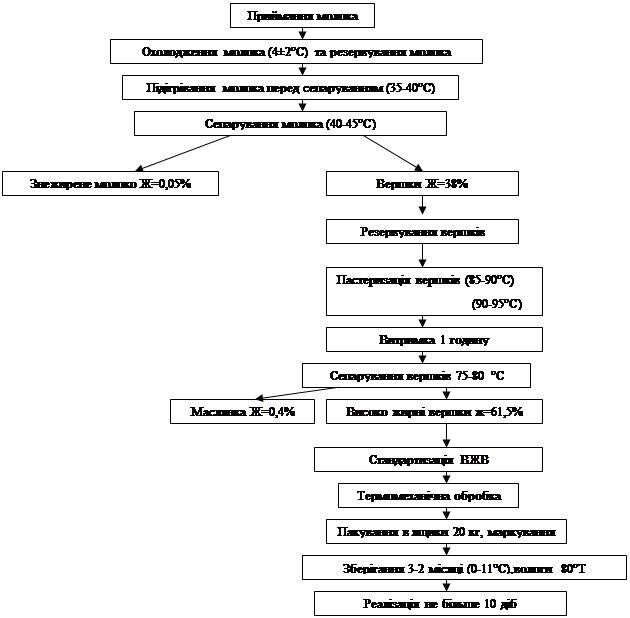

... згідно рецептур. Вершки отримують сепаруванням молока. Вони мають широке застосування. З вершків отримують сметану і вершкове масло. Жирність вершків встановлюються в залежності від способу виробництва масла. При виробництві масла методом перетворення високожирних вершків жирність вершків становить 32–37%. Для виробництва солодковершкового масла також застосовують: – молоко незбиране сухе; – ...

0 комментариев