Навигация

Виробництво сирокопчених ковбасних виробів

1.1.4 Виробництво сирокопчених ковбасних виробів

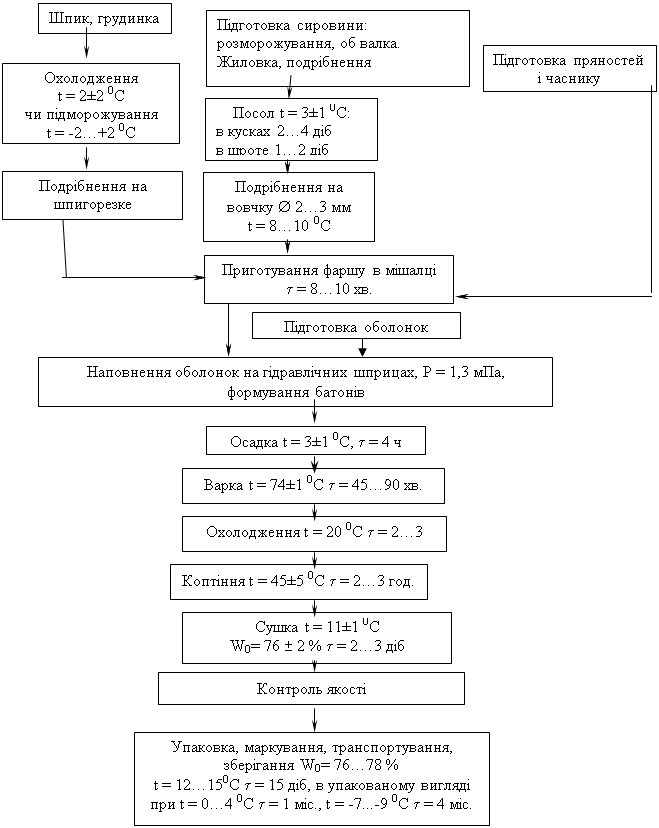

Засолювання сировини. Знежиловану яловичину і баранину шматках від 300 до 600 г засолюють, додаючи до 100 кг м'яса 5 кг кухонної солі. Для рівномірного розподілення солі по всьому об’єму м'ясо в шматках перемішують з сіллю протягом 3 — 4 хв.

Посолене м'ясо витримують у камерах за температури 2 - 4 °С протягом 5-7 діб. Для кращого зневоднення м'яса інколи використовують ємкості, які забезпечують стікання розсолу. Під час соління в м'ясі відбуваються складні фізичні та біохімічні процеси, які сприяють розвитку молочнокислої мікрофлори, частковому гідролізу білків, підвищенню в'язкості фаршу і утворенню необхідної консистенції готового продукту.

Приготування фаршу. Витримане в розсолі м'ясо подрібнюють на вовчках з діаметром отворів у вихідній решітці 2-3 мм. Для деяких ковбас напівжирну свинину подрібнюють на решітці з діаметром отворів не більше ніж 6 мм. Жир-сирець, грудинку і шпик подрібнюють на шпигорізках, у кутері або іншому обладнанні, що забезпечує потрібний ступінь подрібнення та форму подрібнених часточок. Подрібнену сировину змішують у мішалці зі спеціями. Спочатку завантажують яловичину (баранину) і нежирну свинину і перемішують 5-7 хв. Під час перемішування додають 10 г нітриту натрію у вигляді 5%-го розчину, спеції, виноматеріали (коньяк або мадеру), якщо вони передбачені рецептурою. Потім послідовно додають подрібнену належним чином напівжирну і жирну свинину, грудинку, шпик, жир-сирець і продовжують перемішувати ще 3 хв. При використанні несоленої грудинки, шпику, жиру-сирцю одночасно додають кухонну сіль з розрахунку 3,5 % до маси несоленої сировини, продовжують перемішування до отримання в'язкої маси з рівномірним розподіленням компонентів по всьому об'єму. Загальна тривалість перемішування 8-10 хв. Після завершення перемішування фарш розкладають у тазки ром до 25 см і витримують 24 год. в охолодженому приміщенні температури 0 - 4 °С для дозрівання.

Підготовка ковбасних оболонок. Під час виготовлення сирокопчених ковбас використовують натуральні ковбасні оболонки (яловичі круги, пікала, черева, свинячі черева), штучну білкову оболонку типу «Кутизин», «Натурин», «Коларин» та ін., що мають дозвіл Міністерства охорони здоров'я України для використання.

Натуральні оболонки в соленому стані підготовляють так само, як і для варено-копчених ковбас. Після цього для видалення надлишкової вологи їх підвішують в охолодженому приміщенні на 12 - 24 год. Штучні білкові оболонки замочують у воді температурою (20 ± 5) °С за 20 – З0 хв до використання. Вимочування доцільно здійснювати у 10%-му розчині кухонної солі.

Заповнення оболонок фаршем. Після вторинного добового витримування фаршу ним заповнюють оболонки. Фарш сирокопчених ковбас має велику в'язкість, тому його шприцюють переважно з використанням гідравлічних поршневих шприців під тиском 1,3 - 1,5 МПа. Оболонку слід наповнювати щільно. Перед в'язанням батони ретельно ущільнюють з вільного кінця перед зав'язуванням. Недостатнє ущільнення є основною причиною появи зморшок на поверхні батонів.

При в'язанні батонів одночасно із герметизацією здійснюють маркування продукції нанесенням поздовжніх і поперечних перев'язувань шпагатом (нитками) відповідно до технологічних інструкцій.

За наявності обладнання для накладання кліпсів (скріпок) батони у білкових оболонках, що дають змогу здійснювати кліпсування, герметизуються металевими скріпками із заведенням петлі для навішування батонів на палиці. |

Осаджування. Перев'язані батони надягають на палиці, на відстані не менш як 10 см один від одного. Палиці навішують на рами на відстані не менше ніж 10 см одна від одної і батони піддають осаджуванню в спеціальних камерах протягом 5-7 діб за температури 2 - 4 °С, відносної вологості повітря (87 ± 3) % і швидкості повіря 0,1 м/с. Під час осаджування фарш ущільнюється в батонах, оболонка підсушується, у фарші відбуваються складні фізико-хімічні й біохімічні процеси. |

Копчення. Після осаджування батони коптять димоповітряною сумішшю впродовж 3-4 діб за температури 18 - 22 °С. Під час копчення для генерації диму використовують тирсу від деревини твердих листяних порід (дуб, бух, вільха). Генерацію диму здійснюють у димогенераторах. Батони коптять у коптильних камерах з регулюванням параметрів диму (температура, густина, природна вологість (77 ± 3) %, швидкість диму 0,2 - 0,5 м/с), щоб запобігти псуванню фаршу й утворенню закалу — ущільненню поверхневого шару.

Сушіння і визрівання ковбас. Ковбаси сушать з метою видалення частини вологи й регулювання мікробіологічних і ферментативних процесів під час сушіння. На першій стадії сушіння відбуваються і (продовжуються) складні біохімічні процеси, пов'язані з руйнуванням первинної структури м'яса і кольороутворенням. На наступній стадії сушіння утворюється вторинна структура та накопичуються речовини, які впливають на формування смакоароматичних властивостей готового продукту (вільних амінокислот і жирних кислот, карбонільних сполук тощо). Для надання ферментативним та мікробіологічним процесам потрібного напряму під час сушіння слід регулювати температуру і вологість повітря, а також швидкість його руху. З урахуванням впливу основних параметрів робочого середовища і зміни фізико-хімічного стану продукту сирокопчені ковбаси сушать за дві стадії:

- спочатку протягом 5-7 діб у сушарках за температури 11 — 15 °С, відносної вологості повітря 79 - 85 % і швидкості його руху 0,1 м/с,

- протягом 20 - 23 діб за температури 10 - 12 °С, відносної вологості повітря 75 - 78 % і швидкості його руху 0,05 - 0,1 м/с.

Ковбаси сушать у спеціальних сушарках. Палиці з батонами розвішують на вішалках. Сучасні сушильні камери оснащені системою трубопроводів припливно-витяжної вентиляції, системою кондиціювання повітря та бактерицидними лампами.

Низька температура сушіння і висока вологість під час дозрівання ковбас можуть спричинити брак у забарвленні ковбас. Загальна тривалість дозрівання ковбас 25 — З0 діб, суджука — 10 - 15 діб. Масова частка вологи в сирокопчених ковбасах — 25-35 %.

Технологічна схема виробництва сирокопчених ковбас

2. РОЗРАХУНКОВА ЧАСТИНА

2.1 Розрахунок кількості сировини і готової продукції

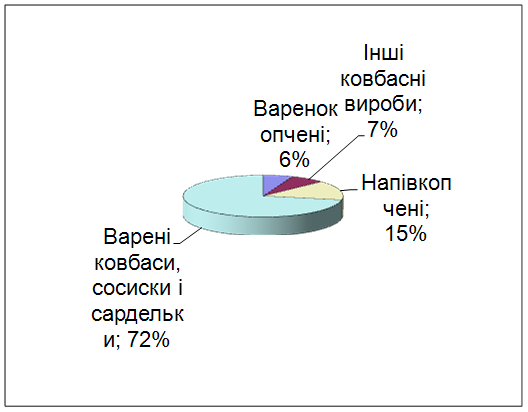

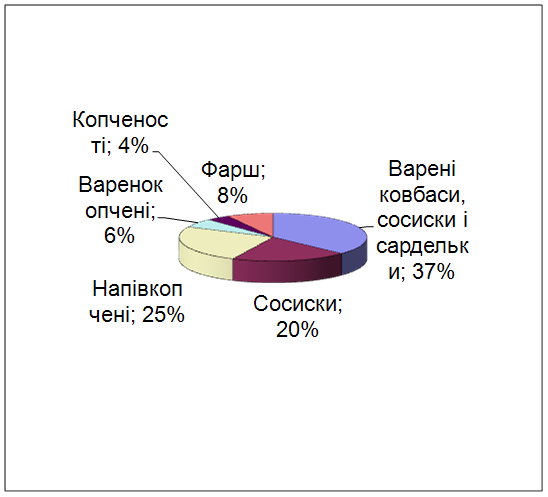

Для вибору найбільш ефективних технологічних схем, відповідних виробничій потужності проектованого ковбасного цеху виконують продуктові розрахунки, результатом якого є визначення маси вихідної сировини, напівфабрикатів, вторинних продуктів і відходів. Вихідними даними для розрахунків ковбасного цеху служать кількість сировини, що переробляється, і норми виходу, асортимент, кількість продукції, що випускається, і рецептури, виходу продукції залежно від типу сировини і варіанту виробничого процесу, що приймається. Спершу вибираємо груповий асортимент ковбасних виробів (таблиця 1). Згідно з рецептурою підбираємо асортимент. Оскільки при неправильному підборі асортименту можуть бути відхилення в рецептурі.

1. У загальній кількості продукції, що виготовляється визначають кількість готової продукції (кг/зм) за формулою:

![]()

де ![]() - кількість ковбасних виробів і-тої групи, кг/зміну;

- кількість ковбасних виробів і-тої групи, кг/зміну;

![]() - доля і-того виду ковбасних виробів у загальному асортименті, % ;

- доля і-того виду ковбасних виробів у загальному асортименті, % ;

А- змінний виробіток всіх ковбасних виробів цеху, кг/зміну.

2. У кожній групі ковбасних виробів обирають асортимент ковбас і знаходять кількість певного j-того виду ковбас у кожній групі (кг/зм) за формулою:

![]() ,

,

де ![]() - кількість виготовляємої ковбаси j-того виду за зміну, кг/зм ;

- кількість виготовляємої ковбаси j-того виду за зміну, кг/зм ;

![]() - доля j-того виду ковбас в і-тій групі, % (асортимент приймається з урахуванням наявності певного використання сировини та попиту населення ∑

- доля j-того виду ковбас в і-тій групі, % (асортимент приймається з урахуванням наявності певного використання сировини та попиту населення ∑![]() =100).

=100).

3. Кількість сировини для виробництва кожного виду ковбас ![]() визначають враховуючи норми виходу цієї ковбаси (кг/зм) за формулою:

визначають враховуючи норми виходу цієї ковбаси (кг/зм) за формулою:

![]() ,

,

де ![]() - загальна кількість сировини, яка потрібна для виробництва j-того виду ковбаси;

- загальна кількість сировини, яка потрібна для виробництва j-того виду ковбаси;

![]() - кількість j-того виду ковбаси у і-тій групі ковбас, яка виготовляється за зміну, кг/зм;

- кількість j-того виду ковбаси у і-тій групі ковбас, яка виготовляється за зміну, кг/зм;

![]() - норма виходу j-того виду ковбас до маси сировини, %.

- норма виходу j-того виду ковбас до маси сировини, %.

4. У загальній кількості сировини ![]() згідно рецептури для кожного j-того виду ковбас знаходимо кількість певної к-тої сировини за формулою:

згідно рецептури для кожного j-того виду ковбас знаходимо кількість певної к-тої сировини за формулою:

![]() ,

,

де ![]() - загальна кількість сировини, яка необхідна для виробництва змінного виробітку j-того виду ковбас, кг/зм;

- загальна кількість сировини, яка необхідна для виробництва змінного виробітку j-того виду ковбас, кг/зм;

![]() - норма витрат к-того компоненту в загальній кількості сировини, %

- норма витрат к-того компоненту в загальній кількості сировини, %

| №п\п | Вид ковбаси | Доля ковбаси в групі,% | Кількість ковбаси,кг | Норма виходу,% | К-ть основної сировини,кг | Яловичина | свинина | ||||||||||

| вищий | 1 сорт | 2 сорт | нежирна | напівжирна | жирна | ||||||||||||

| % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | ||||||

| варені | 36,764706 | 2500 | |||||||||||||||

| 1 | лікарська | 8 | 200 | 109 | 183,486 | 25 | 45,87156 | 70 | 128,4404 | ||||||||

| 2 | любительська | 12 | 300 | 107 | 280,374 | 35 | 98,13084 | 40 | 112,1495 | ||||||||

| 3 | останкінська | 16 | 400 | 108 | 370,37 | 35 | 129,6296 | 45 | 166,6667 | ||||||||

| 4 | окрема 1 гат. | 4 | 100 | 118 | 84,7458 | 60 | 50,84746 | 25 | 21,18644 | ||||||||

| 5 | чайна 2 гат. | 60 | 1500 | 122 | 1229,51 | 70 | 860,6557 | 20 | 245,9016 | ||||||||

| сосиски | 17,64706 | 1200 | |||||||||||||||

| 6 | любительські | 16,66667 | 200 | 114 | 175,439 | 33 | 531,6321 | 33 | 531,6321 | 34 | 59,6491 | ||||||

| 7 | молочні | 37,5 | 450 | 120 | 375 | 35 | 1071,429 | 50 | 187,5 | ||||||||

| 8 | російські 1 гат. | 45,83333 | 550 | 114 | 482,456 | 50 | 241,2281 | 60 | 289,474 | ||||||||

| сардельки | 13,23529 | 900 | |||||||||||||||

| 9 | яловичі 1 гат. | 66,66667 | 600 | 121 | 495,868 | 40 | 198,3471 | 50 | 247,9339 | ||||||||

| 10 | сардельки 1 гат | 33,33333 | 300 | 124 | 241,935 | 58 | 140,3226 | 42 | 101,6129 | ||||||||

| напівкопчені | 13,23529 | 900 | |||||||||||||||

| 11 | краківська | 22,22222 | 200 | 77 | 259,74 | 30 | 77,92208 | 40 | 103,8961 | ||||||||

| 12 | талінська | 22,22222 | 200 | 80 | 250 | 55 | 137,5 | 20 | 50 | ||||||||

| 13 | одеська 1 гат. | 38,88889 | 350 | 73 | 479,452 | 65 | 311,6438 | 10 | 47,94521 | ||||||||

| 14 | дрогобицька | 16,66667 | 150 | 80 | 187,5 | 100 | 187,5 | ||||||||||

| варено-копчені | 10,29412 | 700 | |||||||||||||||

| 15 | московська | 16 | 100 | 61 | 163,934 | 75 | 122,9508 | ||||||||||

| 16 | особлива | 21,42857 | 150 | 70 | 214,286 | 15 | 32,14286 | 40 | 85,71429 | ||||||||

| 17 | любительська 1 гат. | 57,14286 | 400 | 60 | 666,667 | 65 | 433,3333 | ||||||||||

| 18 | святкова 1 гат. | 7,142857 | 50 | 70 | 71,4286 | 35 | 25 | 60 | 42,85714 | ||||||||

| сирокопчені | 8,823529 | 600 | |||||||||||||||

| 19 | зерниста | 58,33333 | 350 | 73 | 479,452 | 45 | 215,7534 | ||||||||||

| 20 | московська | 25 | 150 | 57 | 263,158 | 75 | 197,3684 | ||||||||||

| 21 | любительська 1 гат. | 16,66667 | 100 | 56 | 178,571 | 65 | 116,0714 | ||||||||||

| 6800 | 712,2179 | 1721,523 | 1248,912 | 552,0305 | 741,8398 | 536,623 | |||||||||||

| 3682,653 | 1830,493 | ||||||||||||||||

| шпик | молоко | яйця | грудинка | жир-сирець | серце | бактер.препарат | ||||||||

| % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | |

| 2 | 3,6697248 | 3 | 5,504587 | |||||||||||

| 25 | 70,09346 | |||||||||||||

| 3 | 11,111111 | 2 | 7,407407 | 15 | 55,55556 | |||||||||

| 15 | 12,71186 | |||||||||||||

| 10 | 122,9508 | |||||||||||||

| 2 | 3,5087719 | 3 | 5,263158 | |||||||||||

| 10 | 49,58678 | |||||||||||||

| 30 | 77,92208 | |||||||||||||

| 25 | 62,5 | |||||||||||||

| 25 | 119,863 | |||||||||||||

| 25 | 40,98361 | |||||||||||||

| 20 | 42,85714 | 25 | 53,57143 | |||||||||||

| 35 | 233,3333 | |||||||||||||

| 5 | 3,571429 | |||||||||||||

| 55 | 263,6986 | |||||||||||||

| 25 | 65,78947 | |||||||||||||

| 35 | 62,5 | |||||||||||||

| 665,7853 | 18,289608 | 18,17515 | 564,9737 | 49,58678 | 53,57143 | 3,571429 | ||||||||

Таблиця 1. Розрахунок сировини

Визначаємо кількість сировини(м’яса на кістках) для м’ясопереробного виробництва (таблиця 2) за формулою:

![]() ,

,

де ![]() - загальна кількість знежилованої яловичини, свинини, яка необхідна для виробництва А кількості ковбас за зміну, кг;

- загальна кількість знежилованої яловичини, свинини, яка необхідна для виробництва А кількості ковбас за зміну, кг;

![]() - норма виходу знежилованої яловичини, свинини, % до маси м’яса на кістках.

- норма виходу знежилованої яловичини, свинини, % до маси м’яса на кістках.

Таблиця 2. Кількість м'яса на кістках (яловичина)

| Кількість м'яса на кістках | ||||||||

| категорія | норма виходу | к-ть жилованого м'яса | норма виходу | к-ть м' яса на кістках | ||||

| І | 30 | 1104,796 | 71,5 | 1372,053 | ||||

| ІІ | 70 | 2577,857 | 70 | 3682,653 | ||||

| разом | 100 | 3682,653066 | 5054,706 | |||||

Таблиця 3. Розрахунок кількості м’яса за сортом (яловичина)

| гатунок | отримали | І | ІІ | разом | необхідно разом | різниця | |

| % | кг | кг | % | кг | кг | ||

| вищий | 20 | 220,959 | 515,5714 | 736,5306 | 19,339805 | 712,217923 | 24,31269 |

| І | 45 | 497,158 | 1160,036 | 1657,194 | 46,7468129 | 1721,52294 | -64,3291 |

| ІІ | 35 | 386,679 | 902,25 | 1288,929 | 33,913382 | 1248,9122 | 40,01637 |

| разом | 100 | 1104,8 | 2577,857 | 3682,653 | 100 | 3682,65307 | 0 |

Таблиця 4. Кількість м'яса на кістках (свинина)

| карегорія | норма виходу, % | к-ть жилованого м'яса, кг | норма виходу, % | к-ть м' яса на кістках, кг | |

| ІІ | 40 | 732,1972 | 68,7 | 1065,789 | |

| ІІІ | 60 | 1098,296 | 62,2 | 1765,749 | |

| разом | 100 | 1830,493 | 2831,538 | ||

Таблиця 5. Розрахунок м'яса за сортом (свинина)

| свинина | ||||||||

| сорт | отримали | разом необхідно | разом | різниця | ||||

| ІІ | ІІІ | ІІ | ||||||

| % | кг | % | кг | % | кг | |||

| нежирна | 40 | 292,8789 | 25 | 274,574 | 30,15747 | 552,0305 | 567,452859 | 15,4223742 |

| напівжирна | 40 | 292,8789 | 35 | 384,404 | 40,52677 | 741,8398 | 677,282445 | -64,557357 |

| жирна | 20 | 146,4394 | 40 | 439,318 | 29,31575 | 536,6228 | 585,75779 | 49,1349832 |

| разом | 100 | 732,1972 | 100 | 1098,3 | 1830,493 | 0 | ||

Необхідну кількість м’яса на кістках визначають з урахуванням норм виходу при обвалюванні і жилуванні м’яса, які ми беремо з таблиць, а також норм виходу знежилованого м’яса за сортами.

Таблиця 6. Кількість продукції отриманої при обвалюванні та жилуванні (яловичина)

| Категорії | жир-сирець | хрящі | кістки | технічні зачистки | к-сть м'яса | ||||

| % | кг | % | кг | % | кг | % | кг | ||

| II | 4 | 54,882 | 3 | 41,161 | 21,2 | 290,874 | 0,3 | 4,116 | 1372,05 |

| III | 1,5 | 55,239 | 4 | 147,306 | 24,2 | 891,201 | 0,3 | 11,047 | 3682,65 |

| разом | 110,121 | 188,467 | 1182,08 | 15,163 | 5054,71 | ||||

Таблиця 7. Кількість продукції отриманої при обвалюванні та жилуванні (свинина)

| Категорії | хрящі | кістки | технічні зачистки | грудинка | шпик хребтовий | шпик боковий | к-сть м'яса | ||||||

| % | кг | % | кг | % | кг | % | кг | % | кг | % | кг | ||

| I | 2 | 22,38 | 1,3 | 13,855 | 0,2 | 2,131 | 6 | 63,947 | 4 | 42,631 | 6 | 63,947 | 1065,79 |

| II | 1 | 22,95 | 10 | 176,575 | 0,2 | 3,5315 | 8 | 141,26 | 9 | 158,91 | 9 | 158,91 | 1765,75 |

| разом | 45,34 | 190,43 | 5,6625 | 205,21 | 201,54 | 222,86 | 2831,54 | ||||||

Похожие работы

... (ДСТУ, ГОСТам, технологічним інструкціям, тощо). [29] При виборі асортименту врахували місцеві умови і тип підприємства. Співвідношення між окремими видами готової продукції приймаємо згідно Відомчих норм технологічного проектування та з урахуванням того , що варена груп ковбас має найбільший попит у населення.. При виконанні розрахунків ковбасного виробництва обрали груповий асортимент, а потім ...

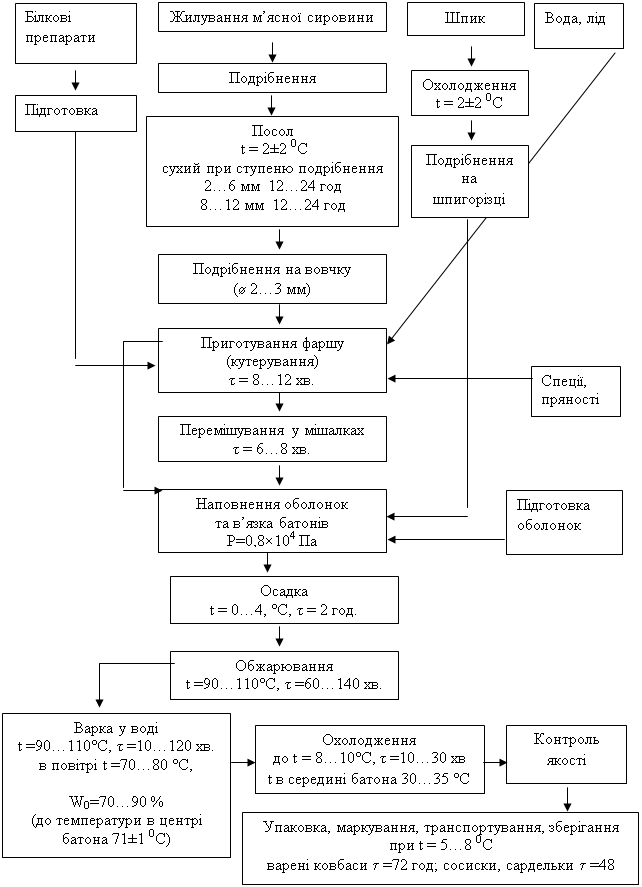

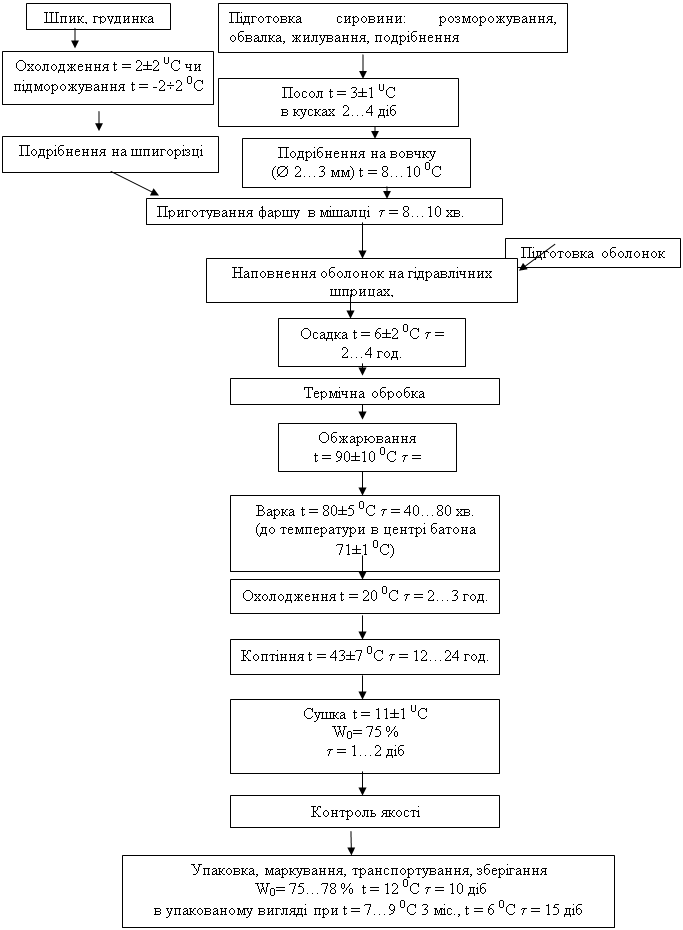

... ічними властивостями і взаємодії з фаршем вони значно нижчі. Використовуються, в основному, для виготовлення варених ковбас. 2.2 Характеристика основних етапів та операцій технологічного процесу виробництва продукції передбаченої темою бакалаврської роботи Процес виготовлення ковбасних виробів включає такі основні операції: 1. обвалювання; 2. жилування; 3. солі ...

... ється, окремими технологічними операціями, специфічними виглядом і смаком, енергетичною цінністю та іншими ознаками. Варені ковбаси займають 53-60% в загальному виробництві ковбасних виробів. 3.1 Характеристика підприємства Ковбасний цех спільного підприємства Сумський виробничий комбінат розміщєно напівнічному-сході м. Суми, на відстані 1000 м від житлових кварталів. Окрім ковбасного цуху ...

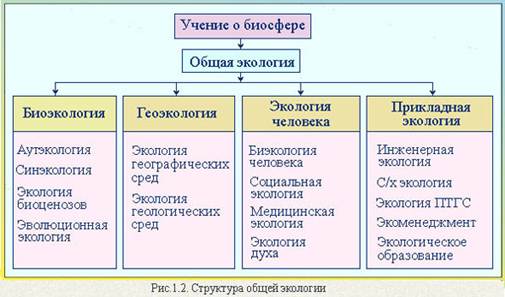

... біогенній міграції атомів 3-го роду, що викликається людським розумом і працею...". Дійсно, таких меж, об'єктивно кажучи ні. І, одночасно, не можна не бачити стрімкого руйнування природного середовища, зв'язаного саме 3-м видом біохімічної міграції атомів, що приводить до порушення хімічного балансу біосфери і створюючого її живої речовини. Можна аргументувати висказане приватним прикладом: за ...

0 комментариев