Навигация

Скрепери їх призначення, область застосування, класифікація, будова і робота

3. Скрепери їх призначення, область застосування, класифікація, будова і робота

Скрепери призначені для пошарового (горизонтальними шарами) копання ґрунтів, транспортування й відсипання їх у земляні спорудження спланованими шарами заданої товщини. Крім того, при русі по насипах скрепери своїми колісьми ущільнюють відсипані шари ґрунту, завдяки чому скорочується потреба в спеціальних ґрунтоущільнювальних машинах.

Скрепери використовують для розробки різноманітних ґрунтів - від чорнозему й піску до важкої глини. Дуже щільні ґрунти попередньо розробляють розрихлювачами.

Можливість застосування скреперів визначається дальністю транспортування ґрунту.

Причіпні скрепери в агрегаті з базовими гусеничними тракторами використають при дально- сті транспортування від 100 до 800 і максимально 1000 м. Чим більша місткість скрепера, чим швидкохідніший його базовий трактор, тим на більшій дальності транспортування доцільно застосовувати агрегат. Однак при дальності транспортування 1 км причіпні скрепери поступаються у рентабельності автомобілям-самоскидам, що завантажують одноківшевими екскаваторами. Якщо дальність транспортування менша 100 м, вигідніше застосовувати більш прості й дешеві бульдозери на базових гусеничних тракторах.

Напівпричіпні скрепери, що агрегатуються з базовими швидкохідними колісними тягачами (агрегати, умовно названі самохідними скреперами), застосовують у сприятливих умовах при дальності транспортування від 300 до 3000 м і більше. При відстані меншій 300 м доцільно використати більш дешевий причіпний скрепер з гусеничним трактором, тому що в цих умовах основна перевага самохідного скрепера (швидкохідність) не може бути використана. При дальності транспортування 3000 м і більше й русі по бездоріжжю скрепери рентабельніше автомобілів-самоскидів, що завантажують екскаватором. Якщо на будівництві підготовлені дорогі й відстань становить більше 3000м, то вартість ґрунту, викопаного екскаватором і перевезеного автосамоскидом, нижче вартості ґрунту, переміщеного самохідним скрепером.

У причіпних скреперів вся маса конструкції й ґрунту, що втримується в ковші, передається тільки на власні несучі колеса й розвиває шкідливий опір коліс коченню по дорозі. У самохід- них і напівпричіпних скреперів значна частина (до 55%) конструктивної маси скрепера й маси ґрунту, що транспортує, передається на базову машину й використається в якості активної зчіпної ваги, що збільшує тягове зусилля.

По типу ходової частини базової машини розрізняють скрепери з гусеничною й колісною тягою.

По способу завантаження ковша ґрунтом розрізняють скрепери із завантаженням рушійним зусиллям тобто тягою базової машини й штовхача (у випадку застосування останнього) і скрепери із примусовим завантаженням скребковим елеватором, установленим на самому скрепері.

У зв'язку із широким впровадженням гідравліки в будівельних і дорожніх машинах причіпні й самохідні скрепери випускають тільки з гідростатичним приводом робочих органів і механізмами примусового вивантаження ґрунту з ковша.

Спосіб примусового вивантаження - найбільш завершений.

Конструкція скреперів

Скрепери із завантаженням рушійним зусиллям випускають декількох типорозмірів з ковшем місткістю від 3 до 15 м3. Причіпні й самохідні скрепери виконують однотипно: із примусовим розвантаженням ковша прямолінійним висуванням уперед по ходу його задньої стінки.

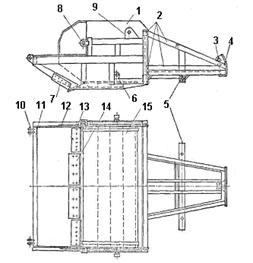

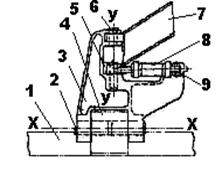

Рис.1. Скрепер ДЗ-20В: 1-дишло передньої осі, 2-хобіт тягової рами, 3-заслінка, 4-ківш, 5-упряжний шарнір, 6-задня стінка, 7-заднє колесо, 8-буфер.

Причіпний скрепер ДЗ-20В працює із завантаженням рушійним зусиллям і із примусовим розвантаженням. Скрепер (Рис.1.) оснащений гідросистемою для приводу робочих органів. Складається скрепер з передньої осі з буксирним дишлем /, ковша 4 із заслінкою 3 і задньою стінкою 6, тягової рами з хоботом 2, задніх коліс 7 і несучої їхньої металоконструкції з буфером 8.

Передня вісь скрепера дишлем 1 приєднана до буксирної скоби трактора. Через дишель і передню вісь рушійне зусилля передається від трактора до тягової рами скрепера. Остання з'єднує ківш 4 з передньою віссю й дишлем 1. Ківш піднімається й опускається щодо тягової рами механізмом керування.

Ківш 4 несе на собі ножі, що ріжуть ґрунт, служить ємністю для розроблювального ґрунту й, крім того, є основною несучою рамою машини, що сприймає вагові (вертикальні) і тягові (гори- зонтальні) навантаження при роботі скрепера. Через відсутність спеціальної рами скрепери такого типу називають без рамними. Ківш з'єднаний упряжними шарнірами 5 з тяговою рамою.

Попереду ківш закривається піднімальною заслінкою 5, а позаду обмежений висувною стінкою, що розвантажує, 6. Позаду ківш опирається на металоконструкцію буфери й задні колеса 7.Несуча металоконструкція завершується власне буфером 8, через який ковшу передається додаткове рушійне зусилля від штовхача.

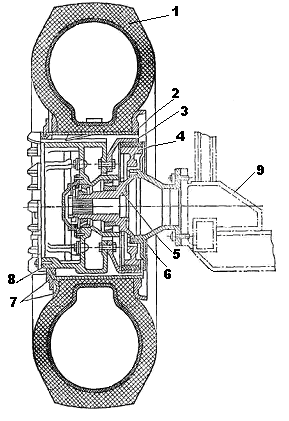

Ківш (Рис.2.) складається із двох бічних стінок 1 і 12, і днища 15. Стінки й днище зовні посилені фасонними приварними накладками жорсткості. Попереду бічні стінки з'єднані переднім зв'язком 11, на якій укріплені кронштейни 10 піднімальних гідроциліндрів ковша. По заду бічні стінки з'єднані металоконструкцією 2, що включає в собі верхні й нижню поперечні балки й просторову стрижневу ферму. До ферми знизу прикріплена, балка 5, у яку з торців вмонтовані півосі задніх коліс, а позад її приварений буфер 4 із кронштейном 3, призначеним для підвіски гідроциліндра приводу стінки, що розвантажує.

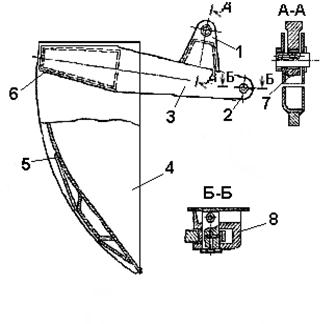

Рис.2. Ківш скрепера ДЗ-20В: 1,12 - ліва і права бічні стінки; 2 - металоконструкція буфера; 3,10-кронштейни розвантажуючого та підйомного циліндрів; 4-буфер; 5-балка колісних півосей; 6-упряжний шарнір; 7,13,14-боковий, крайній і середній ножі; 8,9-провушини підвіски і гідроциліндра заслінки; 11-передній зв’язок; 15-днище.

Передня кромка днища 15 обладнана підножевою плитою, до якої зверху приєднані на болтах середні ножі 14 і крайні 13. На передніх нижніх кромках бічних стінок приварені вертикальні фартухи з товстої листової сталі. До фартухів прикріплені на болтах бічні ножі 7, що підрізають стружку ґрунту з боків, а також охороняють його від розсипання на сторони в бічні валики.

На бічних стінках зовні укріплені також запряжні шарніри 6, вушка 8 й 9 для підвіски передньої заслінки і її гідроциліндрів.

Заслінка скрепера ДЗ-20В (Рис.3.) щитом 5 перекриває передній зев ковша. Щит 5 приварений торцями до двох бічних щік 4.

Через сполучні обичайки 6 щоки приварені до важелів 3, на кінцях яких передбачені вушка 2 Вушка 2 шарнірно пальцями приєднані до вушок 8, укріпленим зовні на бічних стінках ковша. Зверху на важелях 3 приварені стійкі, до яких пальцями шарнірно приєднані головки 7 штоків гідроциліндрів керування. Їхні корпуси підвішені шарнірно до вушок 9 (Див.рис.2.) бічних стінок.

Щит 5 (Див.рис.3.) заслінки із щоками 4 розміщений між бічними стінками ковша, а завдяки обичайкам 6 важелі 3 розташовані поза бічними стінками разом з гідроциліндрами керування.

Пальці підвіски заслінки й гідроциліндрів керування змазують консистентним змащенням через прес-маслянки, свердління й радіальні канали.

Рис.3.Заслінка скрепера ДЗ-20В: 1-стійка; 2-вушко; 3-важіль; 4-щока;5-щит; 6-зєднувальна обичайка; 7-головка штока; 8-провушина бокової стінки ковша.

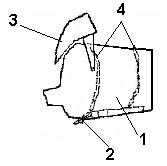

Механізм примусового вивантаження (Рис.4.) складається із задньої стінки, що висувається вперед 4 ковша, що при русі після підйому передньої заслінки 3 витісняє ґрунт із ковша вперед по ходу; витісняє ґрунт, що зсипається по ножах 2 і розрівнюється (планується) ними у вигляді шару рівномірної товщини. При висуванні задня стінка нижньою й бічною кромками очищає дно й бічні стінки ковша, від налиплого ґрунту, звільняючи в такий спосіб весь ківш для прийому ґрунту з наступної операції завантаження.

Рис.4.Механізм примусового вивантаження грунту скрепера ДЗ-20В: 1-ківш; 2-ніж; 3-передня заслінка; 4-задня стінка, що висувається.

Стінка ковша, що розвантажує (Рис.5.) виконана у вигляді щита /, до тильної поверхні якого приварений штовхач 4. Місце стику штовхача 4 із щитом / посилено похилими 2 і горизонтальними 6 підкосами. У місці сходження підкосів 2 й 6 на штовхачі 4 приварені вушка 3 для приєднання головки штока циліндра, що розвантажує. Корпус останнього шарнірно підвішений до кронштейну 3 (Див. рис.2.) буфера 4.

На бічних і нижніх кромках щита 1 (Див. рис.5.) і на хвостовій частині його штовхача4 встановлені в кронштейнах парні ролики, відповідно одноребордні 7 і сферичні 5. Ролики 5 котяться при висуванні й зворотному ході щита по середніх напрямляючим буферної металоконструкції. Ролики 7 котяться по смугах, привареним на днищі й бічних стінках ковша, при чому реборди роликів 7 виключають бічні зсуви й підйом щита при робочому й зворотному ходах. Сукупність парних роликів 5 й 7 обумовлює рух щита 1 без перекосів і зсувів від основного напрямку. Кожен ролик посаджений на своїй осі на парних шарикопідшипниках, мастильний матеріал до яких подається через прес-маслянки по поздовжніх і радіальних свердліннях у тілі осі. Від витікання мастильного матеріалу, а також від забруднень шарикопідшипників порожнини роликів захищені двома рукавними лабіринтовими ущільненнями, виконаними на торцях роликів і на зовнішніх дисках. Зібрана з роликами й підшипниками вісь фіксується у вушках ригелем 8 або розвідним шплінтом 9.

Рис.5. Розвантажуюча стінка ковша скрепера ДЗ-20В: 1-щит; 2,6-підкоси; 3-провушина; 4-штовхач; 5,7-ролики штовхача і щита; 8-ригель; 9-шплінт.

Рис.7.Передня вісь з дишлем скрепера ДЗ-20В: 1-дишель; 2-серьга; 3,8-тяговий і шаровий шворні; 4,12-опори дишля і шворня; 5-балка; 6-підкіс; 7-палець; 9-змазочна трубка; 10-вкладиш; 11-кришка.

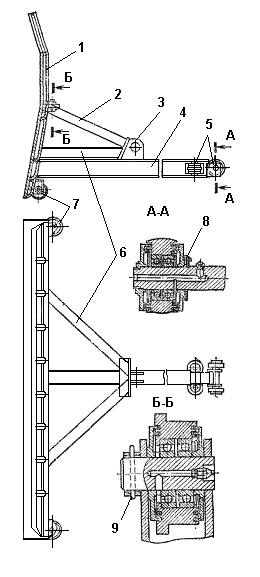

Тягова рама (Рис.6.) з'єднує ківш із передньою віссю й передає тягове зусилля від передньої осі ковшу. Рама складається із двох бічних тяг 5, що з'єднують їх поперечні балки 3 і хоботи 2. На кінцях бічних тяг 5 приварені цапфи 6 із кришками для з'єднання із упряжними шарнірами б (Див. рис. 2.) ковша. На поперечній балці 3 (Див. рис.6) розміщені кронштейни 4 для підвіски гідроциліндрів підйому ковша. На нижньому кінці хобота 2 приварена кульова опора, якої тягова рама з'єднана зі шкворнем передньої осі.

Всі основні елементи тягової рами (хобот 2, балка 3, тяги 5) виконані звареними з листового й смугового прокату, порожніми в перетинах. Місця приєднання хобота 2 і тяг 5 до балки3 посилені коробчастими накладками твердості. Втулки кронштейнів 4, опора1 і цапфи 6 виготовлені зі сталевого лиття й приварені до металоконструкції рами.

Передня вісь (Рис. 7.) складається з поперечної балки 5 і поздовжнього дишля /, зварених в стик у вигляді єдиної Т-подібної форми в плані. Стик балки 5 і дишля / посилений привареними підкосами 6. Всі елементи складальної одиниці (балка 5, дишель1, підкіс 6) виконані звареними коробчастого перетину із сортового (кутового) сталевого прокату.

Зверху над стиком балки й дишля приварена опора 12, що несе конічний хвостовик кульового шкворня 8. Шкворінь 8 закріплений в опорі 12 болтом, укрученим знизу через балку 5 у хвостовик шкворня 8. Його кульова головка охоплена сферичним вкладишем 10 і кришкою 11, які загальними болтами прикріплені до кульової опори / (Див. рис.6.) хобота тягової рами скрепера.

Мастильний матеріал до сферичної поверхні тертя подається по трубці 9 (Див. рис.7.), на кінці якої встановлена прес-маслянка. Трубка9 закріплена у вкладиші10 і через відчини опори й хобота виступає назовні в зручному для обслуговування місці.

Знизу до переднього кінця дишля / приварена опора 4, у якій поміщений хвостовик поздовжнього тягового шкворня 3. Пальцем 7 до вушок шкворня 3 приєднана причіпна серга 2. Переднім отвором серга 2 з'єднана з вертикальним шкворнем буксирної скоби трактора. Мастильний матеріал до шкворня 3 подається через прес-маслянку, укручену збоку в опору 4. Палець 7 серги 2 не змазується.

Кульове зчленування тягової рами з передньою віссю, а також три взаємно перпендикулярні осі причіпного пристрою (шкворня 3,пальця 7 і переднього отвору серги 2) дозволяють вільно повертатися передній осі з дишлем у трьох площинах щодо трактора й тягової рами скрепера.

Це необхідно для кермового маневрування й проходження нерівностей шляхи.

Скрепер ДЗ-20В змонтований на чотирьох одинарних ходових колесах, оснащених пневматичними шинами.

Рис.8. Ходове колесо скрепера ДЗ-20В: 1-чека; 2-півось; 3-роликопідшипник; 4-маточина; 5-гайка; 6,13-кришка; 7-затискач; 8-бортове кільце; 9-покришка; 10-камера; 11-обідна стрічка; 12-обід.

Задні й передні колеса уніфіковані. Кожне ходове колесо скрепера (Рис.8.) змонтовано на півосі 2, укріпленою чекою 1 з розвідними шплінтами в кінцевих втулках балок передньої й задньої осей. Маточина колеса посаджена на піввісь 2 на конічних роликопідшипниках 3. Вибирають люфт і регулюють затягування роликопідшипників гайкою 5, що фіксують у даному їй положенні відгінними вусами фасонної підкладної шайби.

У маточину 4 при її монтажі на півосі 2 закладають мастильний матеріал й у процесі роботи його не додають. Заміняють мастильний матеріал у маточині в терміни встановлені інструкціями для експлуатації скреперів. Для втримання мастильного матеріалу й захисту від зовнішніх забруднень порожнина маточини 4 закрита кришками 6 й 13, з яких остання оснащена ущільнювальним кільцем.

На верхню конічну поверхню фланця маточини 4 посаджений обід 12, що закріплює в цьому положенні затискачами 7 і затяжним бортовим кільцем 8. На зовнішній поверхні ободу 12 монтують пневматичну шину, що складається з камери 10, покришки 9 й обідньої стрічки 11, що охороняє камеру від ушкоджень у місці її контакту з обідом 12. Шина втримується на ободі 12 знімним бортовим кільцем 8, причому тиск повітря в шині створює бічний тиск покришки 9 на зовнішнє бортове кільце 8, завдяки чому воно непохитно затискає шину на сбоді 12 і фіксує її в цьому положенні.

Рис.9. Гідросистема скрепера ДЗ-20В:

1-насос; 2-гідророзподільник; 3-масляний бак; 4,5,6-гідроциліндри ковша, заслінки і розвантажуючої стінки; 7-гнучкі рукави; 8-жрсткі трубопроводи.

Гідросистема скрепера складається із двох відособлених частин, одну із яких монтують на тракторі (Рис.9, /), іншу на скрепері (Рис.9, //).

Частина / складається із привода (насоса 1), керування (гідророзподільника 2) і допоміжне устаткування (масляні баки 5). Частина // містить у собі виконавчі механізми (гідроциліндри 4—6) і єднальні їхні трубопроводи. Між собою частини трубопроводів гідросистеми з'єднані гнучкими рукавами 7.

Гідроциліндр 6 стінки, що розвантажує, ковша розміщений усередині металоконструкції буфера. Він висуває задню стінку вперед для розвантаження ковша й повертає її після розван- таження у вихідне положення.

Гідроциліндри 4 опускають ківш для завантаження й заглиблюють його ножі в ґрунт, а також піднімають ківш після завантаження в транспортне положення. У процесі завантаження гідроциліндрами4 змінюють товщину зрізує стружки ґрунту, піднімаючи — опускаючи ківш таким чином управляють завантаженням, регулюючи тягове навантаження базової машини.

Гідроциліндри 5 піднімають заслінку ковша при його завантаженні й опускають заслінку по закінченні завантаження для втримання набраного ґрунту в ковші. Перед розвантаженням гідроциліндри 5 повністю піднімають заслінку, завдяки чому ґрунт із заслінки й з передньої частини ковша висипається на землю перед його ножами.

Причіпні скрепери ДЗ-33 і ДЗ-77С подібні по конструкції до скрепера ДЗ-20В и відрізняю- ться від нього лише деякими складальними одиницями й деталями металоконструкції й гідро- системи.

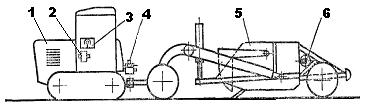

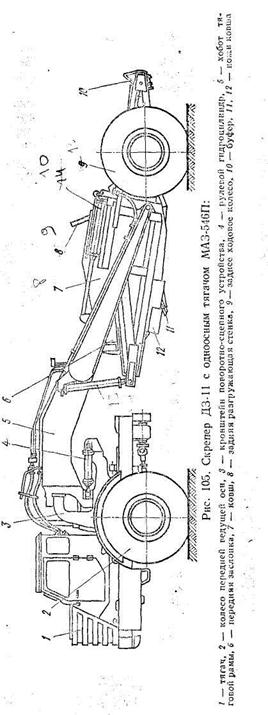

Самохідний скрепер ДЗ-11 (Рис.10) виконаний аналогічно скреперу ДЗ-20У и відрізняється від нього лише деякими конструктивними особливостями. Технологічна частина самого скрепера складається з ковша 7 зі стінкою, що розвантажує, 8 і передньою заслінкою 6.

По переду знизу ківш оснащений основними 11 і бічними 12 ножами. Позаду до ковша поперечними зв'язками приєднаний буфер 10, на якому змонтовані задні ходові колеса 9. Ківш 7 з хоботом 5 тягової рами приєднаний до поворотно-зчіпного пристрою одноосьового тягача.

Тягач / у цьому агрегаті заміняє передню вісь причіпного скрепера. Колеса 2 цієї осі ведучі й для їхнього привода на тягачі встановлені двигун і трансмісія, а для керування — кабіна.

Рис.10. Скрепер ДЗ-11 з одновісним тягачем МАЗ-546П:

1-тягач; 2-колесо передньої ведучої осі; 3-кронштейн поворотно-зчіпного пристрою; 4-рульовий гідроциліндр; 5-хобіт тягової рами; 6-передня заслінка; 7-ківш; 8-задня розвантажуюча стінка; 9-заднє ходове колесо; 10-буфер; 11,12-ножі ковша.

Рульове керування агрегатом здійснюють шляхом поворотів у плані тягача щодо причіпного скрепера за допомогою кермової гідросистеми. Виконавчими органами гідросистеми служать кермові гідроциліндри 4, якими тягач може повертатися в плані на кут 90° вправо або вліво щодо скрепера. Цим забезпечується мінімально можливий радіус повороту агрегату в межах його габаритів по довжині.

|

|

|

|

|

|

Рис.11. Поворотно-зчіпний пристрій скрепера ДЗ-11: 1-ланжерон рами тягача; 2-горизонтальний шкворінь; 3-кронштейн; 4-поперечний зв’язок лонжеронів; 5,6-вертикальні шкворні; 7-хобіт; 8-кермовий гідроциліндр; 9-поперечина; Х-Х та У-У –осі горизонтальних та вертикальних шкворней.

Поворотно-зчіпний пристрій скрепера показань на Рис.11. Тягач у плані повертається навколо загальної осі двох співвісних вертикальних шкворнів 5 і 6, що зчленовують оголовок хобота 7 тягової рами скрепера із кронштейном 3 поворотно-зчіпного пристрою.

Кронштейн 3 обладнаний витягнутою назад по ходу консоллю, що кінчається поперечина 9. До поперечини 9 шарнірно приєднані корпуси кермових гідроциліндрів 8. Головки штоків цих циліндрів з'єднані шарнірами з бічними вушками оголовка хобота 7. При роботі циліндрів їхні штоки опираються на вушка оголовка хобота, а корпуса - на поперечку консолі кронштейна й впливаючи на останню, повертають кронштейн щодо хобота.

Кронштейн 3 з'єднаний з поперечним зв'язком 4 рами тягача двома поздовжніми співвісними шкворнями 2, посадженими в отворах зв'язку 4 і нижніх вушок кронштейни 5. Зв'язок 4 зварена з лонжеронами / рами тягача й опирається на балку моста коліс тягача. При поворотах на шкворнях 5 й 6 кронштейна 3 разом з ним завдяки шворням 2 повертається в плані й тягач.

Крім з'єднання кронштейна 3 з лонжеронами / рами тягача шкворні 2 забезпечують волю бічних нахилів тягача щодо скрепера й навпаки. При проходженні колісьми тягача бічних ухилів або нерівностей шляху тягач може нахилятися вправо або вліво щодо осі шкворнів 2. Теж відбувається при проходженні аналогічних ділянок шляху колісьми скрепера або одночасно колісьми скрепера й тягача.

Взаємні бічні нахили тягача й скрепера обмежені виступами на зв'язку 4, що контактують із упорами кронштейна 3. Кут однобічного бічного нахилу тягача або скрепера 15—20°. Цього досить для контакту всіх чотирьох коліс агрегату з опорною поверхнею при подоланні бічних ухилів, що зустрічаються в роботі, і нерівностей шляхи.

Рис.12. Ходове колесо скрепера ДЗ-11:

1-шина; 2-обід; 3-гальмівний барабан; 4-гальмівна колодка; 5-піввісь; 6-державка; 7-бортові кільця; 8-маточина; 9-металоконструкція буфера.

Ходове колесо скрепера ДЗ-11 (Рис.12.) улаштовано аналогічно колесу скрепера ДЗ-20В (Див. рис.8). Різниця полягає в зміненій конструкції півосі 5 (Див. рис.12.) і її кріплення до буфера, а також у використанні гальм. Для скрепера ДЗ-11 гальма необхідні через більші швидкості (до 40 км/год), у чотири рази перевищуючу швидкість рухові скрепера ДЗ-20В.

Гідравлічне керування робочими органами скрепера ДЗ-11 виконано аналогічно гідравлічному керуванню скрепера ДЗ-20В; передбачені два гідроциліндри підйому-опускання ковша, два гідроциліндри керування заслінкою й два циліндри приводу задньої стінки. Застосуванням останіх двох циліндрів гідросистема скрепера ДЗ-11 відрізняється від гідросистеми скрепера ДЗ-20В. У скрепера ДЗ-11 всі шість гідроциліндрів однакові по конструкції й розмірам (діаметру поршня й ходу штока). Насоси, гідророзподільник і масляний бак гідросистеми розташовані на тягачі. Насоси приводяться в дію від двигуна тягача.

Самохідний скрепер ДЗ-13 подібний за схемою й конструкцією скреперу ДЗ-11, але в ньому є змінена форма металоконструкції.

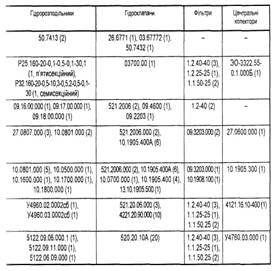

Дані про скрепери із завантаженням рушійним зусиллям наведені в Табл.1.

Таблиця 1.

Технічні характеристики скреперів.

| Показники | Причіпні | Самохідні | |||

| ДЗ-20В | ДЗ-33 | ДЗ-77С | ДЗ-11 | ДЗ-13 | |

| Базова машина | Т-100МГС | ДТ-75Р | Т-130.1.Г-1 | МоАЗ-546П | БелАЗ-531 |

| Ємкість,м3: | |||||

| геометрична | 7 | 3 | 8 | 8 | 15 |

| з "шапкою" | 9 | 3,5 | 9,5 | 9 | 17 |

| Ширина захвату ковша, мм | 2650 | 2100 | 2650 | 2750 | 2850 |

| Глибина різання до ,мм | 300 | 200 | 300 | 300 | 360 |

| Товщина шару відсипу до, мм | 250 | 350 | 420 | 550 | 550 |

| Маса скрепера, кг: | |||||

| без трактора | 7000 | 2730 | 9200 | ||

| з тягачем | 20000 | 34000 | |||

Для підвищення точності планувальних робіт при формуванні поздовжніх ухилів споруджуваних дорожніх насипів і виїмок, гідротехнічних споруджень (веслувань, дамб), злітно-посадочних смуг аеродромів, полів під заливні сільськогосподарські культури й інші агротехнічні об'єкти для скреперів із завантаженням рушійним зусиллям створена система автоматичного керування «Стабілоплан-1».Система забезпечує автоматичну стабілізацію поздовжнього кутового положення ковша скрепера при виконанні планувальних робіт, тобто дає можливість автоматично витримувати заданий ухил поздовжнього профілю споруджуваного земляного спорудження.

Такою системою оснащують причіпні скрепери ДЗ-20В з гідравлічним приводом робочих органів. Система «Стабілоплан-1» (Рис.13) складається з уніфікованих приладів, що монтуються на тракторі й скрепері, якого тягнуть. На тракторі у кабіні водія встановлений блок 3 керування й пульт 2 дистанційні керування, а на задній частині трактори розміщений електро-гідрозолотник 4 керування. На задньому буфері скрепера 5 за допомогою універсального монтажного пристрою встановлений перетворювач 6 кутового положення ковша. Перераховані прилади з'єднані електричними проводами.

Блок 3 задає необхідний поздовжній ухил і змінює сигнал перетворювача6 у команду, передану електро-гідрозолотнику керування. Пульт 2 дистанційно управляє електро-гідрозолотником для зміни глибини різання ґрунту ковша при автоматичному керуванні процесом і включає — відключає автоматичний режим керування. Реверсивний електро-гідрозолотник 4 управляє гідроциліндрами підйому — опускання ковша відповідно командам блоку 3 при автоматичному режимі керування.

Рис.13.Схема розміщення приборів системи „Стабілоплан-1” на агрегаті трактор-скрепер: 1-трактор; 2-пульт дистанційного керування; 3- блок керування; 4-електро-гідрозолотник; 5-скрепер; 6-перетворювач кутового положення ковша і універсальний монтажний пристрій.

Перетворювач 6 стежить за поздовжнім кутом розташування ковша в площині рухові й виробляє електричні сигнали, передані на блок 3 при відхиленнях ковша від заданого кутового положення. Перетворювач прикріплений за допомогою монтажного пристрою на кронштейнні, привареному до буфера ковша біля задніх коліс скрепера. Завдяки кріпленню хомутом перетворювач може повертатися в монтажному пристрої при виведенні зуба засувки 11 системи «Стабілоплан-1» (Рис.14.) із зачеплення, із зубчастим сектором 12. Положення сектора 12 щодо нерухомого хомута встановлюють і фіксують регулювальними болтами.

Рис.14. Конструктивна схема системи „Стабілоплан-1”:

Ⅰ- блок керування; Ⅱ- пульт керування; Ⅲ- перетворювач кутового положення ковша з універсальним монтажним пристроєм;Ⅵ- електро-гідрозолотник; 1-вмикач живлення (кнопка); 2-запобіжник; 3-задачик кутового положення ковша; 4-вмикач режиму настройки системи; 5-сигнальна лампочка; 6-релятор степені чутливості системи; 7-кнопка вмикання „Автомат”; 8-перемикач „уверх-вниз”; 9-лампочка-індикатор; 10-регулювальні болти; 11-защібка; 12-зубчатий сектор; 13-золотник з електричним керуванням; 14-електромагніт; 15-головний золотник.

Корпус перетворювача можна повертати щодо зубчастого сектора (при виключеній засувці) на кут у межах 29° від нейтралі в обидва боки, що відповідає грубому настроюванню перетворювача на завдань кут планування поверхні. Крім того, корпус перетворювача разом із зубчастим сектором можна повернути щодо нерухомого хомута на кут у межах8°за допомогою регулювальних болтів, що відповідає точному настроюванню перетворювача на заданий кут положення ковша для виконання поздовжнього планування. Лампочка-індикатор сигналізує про точну установку перетворювача в потрібне положення.

У корпусі перетворювача вільно підвішений маятник, що фіксує вертикаль при заданому кутовому положенні ковша. При зміні кутового положення ковша змінюється й кутове положення корпуса перетворювача щодо вертикалі, що фіксується маятником. Маятник з'єднаний з рухливим контактом потенціометра, включеного в мостову електричну схему, що є частиною електросхеми системи керування. При зміні кутового положення корпуса перетворювача щодо маятника потенціометр виробляє електричний сигнал, переданий через пульт керування // блоку керування /. Потенціал електричного сигналу пропорційний величині кутового відхилення корпуса перетворювача, а отже, і ковша скрепера від заданого положення.

На пульті // передбачена кнопка 7 «Автомат» для включення (вимикання) системи в режим автоматичного керування й перемикач 8 «Нагору — униз», що змінює товщину стружки ґрунту, що зрізує ножами ковша в процесі планування в автоматичному режимі роботи.

У блоці керування / установлений вмикач / живлення системи струмом від акумуляторної батареї; запобіжники 2, що захищають систему від перевантажень струмом; рукоять задатчика 3 потенціометри із градуйованої у відсотках шкалою «Ухил — підйом», за допомогою якої задається кутове положення ковша; вмикач режиму 4 настроювання системи; рукоятка регулятора 6 потенціометра, що встановлює ступінь чутливості системи; сигнальна лампочка 5, що показує працездатність системи при автоматичному режимі керування.

Електро-гідрозолотник IV складається із двох об'єднаних у загальний блок золотників — золотника 13 електро керування й головного трипозиційного чотирьохходового золотника 15 з відкритим проходом масла з насоса в бак і замкнені порожнини циліндрів при нейтральному положенні золотника 15.

Золотник 13 оснащень електромагнітами 14, які включаються по сигналах, що надходити від блоку керування /. Золотник 13 управляє роботою головного золотника 15.

Рис.15. Гідравлічна схема скрепера із системою «Стабілоплан-1»:

1,3,13-гідроциліндри заслінки, ковша і розвантажуючої стінки; 2-трбохсекційний гідро-розподілювач з ручним керуванням; 4-блок гідро золотників з електро керуванням; 5-золотник з електричним керуванням; 6-головний золотник; 7-запобіжний клапан; 8,10-насоси; 9-масляний бак; 11-фільтр; 12-блок зворотного клапана з дроселем.

У скрепера, обладнаного системою «Стабілоплан-1», гідравлічна схема привода робочих органів (Рис.15.) доповнюється блоком 4 золотників з електромагнітним приводом, що перемикають за допомогою блоку керування 3 (Див. рис.13.). Блок 4 (Див. рис.15.) служить для підйому й опускання ковша в автоматичному режимі роботи.

Блок 4 золотників включає золотник 5 керування й головний золотник 6. Золотники 5 і 6 з'єднані внутрішніми каналами й паралельно підключені до напірної гідролінії додаткового насоса 8 і до зливальної гідролінії із загальним фільтром //.

Електромагніти золотника 5 керування намагнічуються відповідно електросигналами від блоку керування й переміщають золотник 5 у положення подачі масла до торцевих порожнин головного золотника 6. При подачі масла в одну з торцевих порожнин золотник 6 відповідно переміщається під тиском масла й направляє основний потік масла у відповідні порожнини гідроциліндрів 3, викликаючи тим самим підйом або опускання ковша для відновлення його заданого кутового положення. Після припинення електросигнала від блоку керування золотники 5 й 6 повертаються в нейтральне положення за допомогою нуль-настановних пружин і дія гідроциліндрів підйому — опускання ковша припиняється.

Запобіжний клапан 7 захищає додаткову гідросистему від перевантажень. Блок 12 за допомогою зворотного клапана забезпечує повно поточний пропуск масла в штокові порожнини гідроциліндрів 3 ковші при його підйомі й завдяки гідродроселю обмежує швидкість опускання ковша. Це необхідно при автоматичному режимі роботи, щоб не переривати потік масла, що подається в поршневі порожнини циліндрів ковша. При неавтоматичному режимі роботи, коли система відключена кнопкою 7 (Див. рис.14), масло, що нагнітається насосом 8 (Див. рис.15.), вільно зливається через золотник 6 і фільтр // у бак 9. У цьому випадку приводом робочих органів скрепера машиніст управляє вручну за допомогою гідророзподільника 2.

Перемикачем 8 «Нагору — униз» пульта // (Див. рис.14) машиніст передає електричні сигнали на електромагніти золотника 5 (Див. рис.15) керування, що при автоматичному режимі роботи дозволяє змінювати товщину зрізує стружки, що, ґрунту відповідно до тяговому на- вантаженню трактора. Після перекладу в нейтральне положення перемикача «Нагору-униз» система автоматичного керування відновлює задане кутове положення ковша, зберігаючи змінену товщину зрізує стружки, що, ґрунту.

Скрепер, обладнаний системою «Стабілоплан-1», працює в такий спосіб. Кнопкою / (Див. рис. 14) підключають систему до живильної батареї акумуляторів. Перед початком першого завантаження рукояткою встановлюють задатчик 3 кутові положення ковша на заданий кут (у відсотках) планованої поверхні. Потім за допомогою ручного розподільника опускають ківш ножами на поверхню ґрунту й натискають кнопку 7, що включає в роботу автоматичний режим керування. Перемикачем 8 («Нагору-униз») установлюють глибину різання ґрунту, ножами ковша (товщину стружки) відповідно до тягового завантаження трактора. У процесі наповнення ковша його підйомом - опусканням управляє система «Стабілоплан-1». По закінченні наповнення ковша кнопкою 7 виключають автоматичний режим керування й ручним розподільником піднімають ківш у транспортне положення, потім направляють скрепер у місце вивантаження ґрунту, а відтіля у забій.

У наступних циклах роботи машиніст включає автоматичний режим перед початком напо- внення ковша й відключає його по закінченні наповнення, переходячи на режим ручного керування при транспортних і розвантажувальних операціях.

Система «Стабілоплан-1» забезпечує крок східчастої установки планованого ухилу 8 ± 0,9°, діапазон плавної установки планованого ухилу ±8,8°, діапазон установки планованого ухилу ±48°. Ця система значно полегшує працю машиніста й забезпечує планування заданих ухилів із середньоквадратичним відхиленням не більше ±4 дів від середньої лінії проектного профілю.

Організація й технологія скреперних робіт

Застосування скреперів із завантаженням рушійним зусиллям визначається рядом умов - ґрунтових, транспортних (топографічних) і погодно-кліматичних.

Ґрунтові умови. Скреперами можна успішно розробляти ґрунти I й II груп по труднощам розробки.

Найкраще ковші скреперів заповнюються при розробці щільних нормально вологих (8-12%) ґрунтів. Піщані сипучі ґрунти погано заповнюють ковші скреперів: щільність цих ґрунтів недостатня для проштовхування в ківш зрізаної його ножами стружки.

Для розробки перезволожених і заболочених ґрунтів скрепери не застосовують: на цих ґрунтах колеса скрепера грузнути, що підвищує його опір коченню, а тягове зусилля рушіїв (гусениць або коліс) тягача зменшується за рахунок зниження зчеплення його із ґрунтом. Зменшення тяги й збільшення опору коченню приводять до поганого заповнення ковша, внаслідок чого робота скреперного агрегату малоефективна або неможлива. При роботі на надмірно вологих ґрунтах утруднене розвантаження через рясне налипання ґрунту на щит заслінки, бічні стінки й днище ковша.

Окремі кам'яні включення не перешкоджають розробці ґрунтів скреперами. Скрепери з ковшем місткістю 3—4м3 захоплюють і вивантажують монолітні камені розміром 0,3—0,4м скрепери з ковшем місткістю 6—15 м3 можуть захоплювати й вивантажувати камені розміром 0,6—0,8 м по найбільшому вимірі.

Ґрунти з масовим включенням дрібних каменів (щебінки, гравію розміром до 50 мм) мож- на розробляти скреперами. Але внаслідок абразивності кам'яних включень швидко зношуються металоконструкції ковша, заслінки й прибудую, що розвантажує. Особливо сильно зно- шуються ріжучі й бічні ножі ковша. Крім того, дрібні кам'яні частки, потрапляючи в зазорі між рухливими складальними одиницями машини, заклинюються їх, збільшують необхідні рушійні зусилля для заслінки або розвантажуючого пристрою, що розвантажує, і можуть викликати стопоріння рухливих складальних одиниць. При цьому перевантажуються й можуть бути ушкоджені виконавчі механізми - гідроциліндри і їхні приводні насоси, а також гнучкі шланги. Установлено зразкові норми довжини шляхи самонаповнення причіпних скреперів без штовхачів:

Місткість скрепера, м3 2,5—3 6—8 10—12 15—18

Довжина шляху наповнення ковша, м. 12-15 15-20 20-25 30-35

На дуже щільних і сухих ґрунтах скрепер зрізує ґрунт стружкою малої товщини (3-5 дів), внаслідок чого шлях наповнення скреперів значно подовжується. Щоб полегшити роботу скреперів і підвищити їхню продуктивність, збільшивши наповнення ковшів, попередньо рихлять ґрунт. Однак надмірне здрібнювання ґрунту при попереднім розпушуванні небажано, тому що це також знижує наповнюваність ковшів. Тому доцільно попередньо експериментально встановити ступінь розпушення (здрібнювання) ґрунту, що згодом окупається при скреперних роботах. Ступінь розпушення залежить від числа зубів, що рихлять, розрихлювача й частоти суміжних проходів розрихлювача по одному місцю.

Транспортні умови. Дальність транспортування безпосередньо впливає на ефективність скреперних робіт: чим більше довжина шляху між вибоєм і відвалом, тім нижче продуктивність скрепера й відповідно вище вартість переміщеного ґрунту. Алі крім дальності транспортування на продуктивність скреперів істотно впливають чисто топографічні умови, тобто наявність крутих або затяжних підйомів або спусків, а також бічних ухилів шляхів рухові.

Ухили проходять на знижених швидкостях: на підйомах - через зниження вільної тяги, що витрачає на буксирування скрепера; на спусках - через прагнення машиністів забезпечити безпеку рухові.

Бічні ухили (косогори) небезпечні для машин, що рухаються, які можуть втратити стійкість і перекинутися на бік.

Установлено граничні ухили, подолані скреперами (Табл.2.). Машиніст винний уміти на око оцінювати ухили місцевості.

Таблиця 2.

Граничні ухили, що допускаються для подолання скреперами

| Агрегат | При підйомі | При спуску (до) | Боковий (до) | |||

| % | град. | % | град. | % | град. | |

| Причіпний скрепер: | ||||||

| з вантажем | 14-28. | 8-10. | 30 | 18 | 12 | 7 |

| порожній | 20-23. | 11-13. | 40 | 22 | 12 | 7 |

| Самохідний скрепер з вантажем | ||||||

| і порожній | 12-15. | 7-8. | 27 | 15 | 10 | 5 |

Місцеві нерівності (купини, вибої) знижують величину подоланого ухилу, тому що при наїзді коліс на нерівності може різко, до втрати стійкості, змінитися положення машини щодо обрію.

Погодно-кліматичні умови. Погодні умови істотно впливають на продуктивність скреперів. Скрепери працюють в умовах, коли ґрунт просихає до нормальної вологості (провесною) і не досягає перезволоженого стану (пізньою осінню).

При затяжних дощах улітку або восени ґрунти можуть виявитися в такому стані, що скрепер не зможе працювати: ланки гусениць трактора будуть руйнувати розмоклу поверхню шляху, але не розвивати тягового зусилля, достатнього для наповнення ковша й рухові навантаженого скрепера.

Узимку скрепери можуть розробляти мерзлі ґрунти при дотриманні наступних умов: після руйнування розрихлювачами верхнього мерзлого шару скрепери повинні забрати його й потім працювати безупинно (цілодобово), щоб виключити промерзання шарів вибою, що розкривають. Досвід таких робіт накопичений деякими будівельними організаціями.

Умови погоди різкіше позначаються на працездатності скреперів, що буксуються колісними тягачами: простої скреперів з колісною тягою через атмосферні опади вдвічі перевищують за годиною простої по цій же причині скреперів, що буксуються гусеничними тракторами.

Види скреперних робіт. Скреперні роботи підрозділяють на основні й допоміжні.

Основні роботи - це розробка в материковому заляганні більших обсягів ґрунтових мас й їхнє переміщення в земляне спорудження (насип, дамбу, кавальєр).

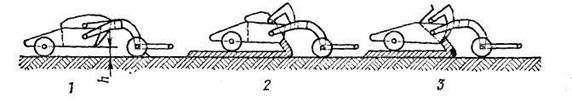

Зм'якшення профілю траси споруджуваної дороги. При цій операції ґрунт переміщають поздовжнім возінням з виїмок, розроблювальних у височинах, у насипі, що відсипають у зниженнях місцевості (Рис.16.).

Роботи доцільно організувати так, щоб агрегат скрепер-трактор (або скрепер-тягач) повертав- ся в плані на порожньому ходу, тому що поворот з вантажем вимагає більшого часу й більшої витрати потужності. На Рис.16., показані правильна й неправильна схеми руху скреперів. Друга схема неправильна, оскільки доводиться виконувати два повороти в навантаженому стані: на виході з вибою й на вході у відвал.

Рис.16. Схеми руху скреперів при переміщенні ґрунту: а-із виїмки в насип; б-із двох виїмок в одну насип; в- із одної виїмки в два насипи.

Схеми, показані на Рис.16.,6 й в, найбільш раціональні, тому що на два робочих цикли доводиться всього до двох поворотів, тобто агрегати переміщаються з мінімально можливим числом поворотів, а отже з найбільшою можливою швидкістю, причому повороти виконують на порожньому ходу.

По аналогічним схемам профілюють траси при будівництві магістральних водних каналів на пересіченій місцевості, планують більші площі - зрізують пошарово пагорби й бугри й засинають їхнім ґрунтом западини, яри, лощини. Так саме, як і при зм’якшені профілів доріг і каналів, суміжне розташування вибою й відвала необов'язково. Але середні відстані між вибоями й відвалами повинні бути в межах що допускають дальності переміщення ґрунту для застосовуваних типорозмірів скреперів.

Зведення дорожніх і гідротехнічних насипів з бічних резервів. Для скреперних агрегатів повинні бути створені з'їзди на відкосах резерву й насипу, причому в міру поглиблення резерву й зве- дення насипу з'їзди й в'їзди повинні зберігати ухили, прийнятні для безвідмовного рухові агрегатів. З'їзди й в'їзди споруджують самими скреперними агрегатами, які зрізують зайві маси ґрунту при порожньому ході й досипають у міру споживи при русі із ґрунтом. При невеликому числі одночасно працюючих скреперних агрегатів з'їзд і в'їзд часто влаштовують в одному місці резерву або насипу. Місця для з'їздів і в'їздів вибирає виконавець робіт.

Спорудження котлованів. Під великі гідротехнічні й промислові об'єкти цю операцію організують аналогічно розробці резервів з обов'язковим пристроєм з'їздів і в'їздів на укосах котловану й кавальєру (якщо останній відсипають).

Відсипання насипів — підходів до земляних споруджень (мостам або естакадам). Наскрізний проїзд скреперів отут виключається. Такі насипи відсипають «з голови» скреперами за допомогою бульдозерів. Поступово насип наближають до земляного спорудження. Скрепер розвантажується на деякому видаленні від «голови» насипу, а бульдозер зміщає вивантажений ґрунт по поверхні насипу в її «голову». При цьому повинна бути забезпечена можливість розвороту скреперного агрегату по насипі на 180° для зворотного ходу. Якщо ширина насипу не дозволяє агрегату розгорнутися, то для нього повинні бути передбачені з'їзди на укосі насипу.

Допоміжні роботи. До них ставляться видалення рослинного шару ґрунту, транспортування сипучих вантажів і планувальні роботи.

Рослинний шар видаляють при будівництві будь-яких земляних споруджень із усією площі їхньої підстави. Якщо розміри підстави штучного спорудження в плані більші, цю роботу виконують скреперними агрегатами. Скрепери зрізують рослинний шар ґрунту й відвозять його за межі фундаменту споруди у відвал або в місцеву природну западину (наприклад яр, лощину).

Транспортні роботи виконують скреперними агрегатами в перервах до основних скреперних робіт або взимку, коли скреперні роботи припиняють.

Скреперні агрегати перевозять ґрунти, щебені, гравій й інші сипучі вантажі, що не викликають утруднень при вивантаженні. Занурюють ці вантажі в ковші скреперів екскаваторами, одно- або багатоковшевими навантажувачами. Для цього використають також бункери й естакади. Розвантажують скрепери у відвали або штабелі.

При планувальних роботах зрізують дрібні нерівності (бугри, купини) і засипають зріза- ним ґрунтом западини й вибої. Скрепери можуть планувати площі й лінійні об'єкти, у тому числі й шляху для власного руху по будівельному об'єкті. В останньому випадку скреперні агрегати планують поверхня, переміщаючись порожняком.

Для планування (Рис.17.) ножі / порожнього скрепера опускають на рівень опорної поверхні, заслінку 3 піднімають нагору до відмови, а стінку, що розвантажує 2 установ- люють у крайнє переднє положення. Приведений у таке положення скрепер при русі вперед зрізує ножами / місцеві виступи або нерівності 4 і зрізаним ґрунтом при подальшому русі засипає западини 5 або вибої, розрівнюючи (плануючи) у такий спосіб поверхня на шляху рухові. Ніж і стінка, що розвантажує, ковша в даному їм положенні працюють як бульдозерний відвал.

Шляхи рухові скрепера планують за кілька паралельних проходів (2-4 по одному сліді) при порожньому русі з відвала у вибій. Знижена швидкість порожнього рухові компенсується прискореним навантаженим ходом і загальним підвищенням продуктивності.

Площі планують скреперами лише у вигляді виключення, тому що подібні роботи бульдозерами виконувати швидше і краще. Скрепери планують площі рядами суміжних поздовжніх і поперечних проходів, причому перекриття сусідніх проходів повинне бути мінімальним (10-12 см) або перекриття проходів не роблять зовсім.

Рис.17.Схема планування ґрунтової поверхні скрепером:

1-ніж; 2-розвантажуюча стінка; 3-заслінка; 4-виступаюча нерівність місцевості; 5-впадина, що засипається.

Технологічні операції основного робочого циклу. Завантаження ковша - перша й основна операція робочого циклу. Ціль завантаження - максимально наповнити ківш ґрунтом «із шапкою», тому що від наповненості залежить продуктивність машини за даний робочий цикл.

У міру наповнення ковша безупинно збільшуються опір рухові, опір призми волочіння й опір просуванню ґрунту в ківш. Оскільки рушійне зусилля скрепера, що розвивається тягачем і штовхачем, майже не змінюється (при постійному зчепленні їхніх рушіїв з поверхнею вибою) то, отже, компенсувати збільшення перерахованих опорів можна тільки зменшенням опору від зрізання стружки ґрунту. Знизити цей опір можна шляхом зменшення перетину стружки, що при її постійній ширині, рівній ширині ковша, можна забезпечити тільки зниженням висоти (товщини) стружки. Для цього зменшують глибину різання ножів ковша або, як прийнято говорити, виглублюють ножі.

Таким чином, у процесі завантаження глибина різання (товщина стружки) ґрунту повинна безупинно й плавно знижуватися відповідно ступеню наповнення ковша. Однак практично безупинно меншувати глибину різання в процесі завантаження не вдається через недоско- налість керування.

У початковій стадії завантаження при максимальній для даного ґрунту товщині стружки зрізаний ґрунт легко просувається в ківш. Потім перед ковшем утвориться призма волочіння що підвищує опір рухові скрепера. Це викликає відповідно збільшення буксування рушіїв тягача й штовхача, що служить сигналом для виглиблення ножів шляхом впливу на важелі керування робочими органами скрепера.

Машиніст не може точно виглиблити ножі. Внаслідок цього за ножами скрепера, що завантажується, у вибої майже завжди залишається східчаста смуга поверхні зрізаного ґрунту. Таким чином, до кінця завантаження стружка значно зменшується по товщині й не має належну міцність для проштовхування ґрунту в ківш. Тому наприкінці завантаження скрепера інтенсивність надходження ґрунту в ківш значно скорочується, тобто сповільнюється процес наповнення. Завантаження припиняють, оцінюючи наповненість ковша на око.

Своєчасне припинення завантаження ковша має важливе значення для підвищення продуктивності скреперного агрегату. Якщо машиніст прагне збільшити «шапку» наповнення ковша, то він значно збільшить шлях і час завантаження при малому надходженні ґрунту в ківш, оскільки інтенсивність наповнення до кінця завантаження різко знизиться. Навпаки, вчасно припинивши завантаження, машиніст хоча небагато втратить у наповненні ковша, але значно скоротить шлях і час завантаження. Це сприятливо позначиться на продуктивності скреперного агрегату в даному робочому циклі. Своєчасність припинення завантаження ковша цілком залежить від досвіду й уміння машиніста оцінити межу завантаження ковша на даному різновиді ґрунту.

Щоб підвищити інтенсивність надходження ґрунту в ківш наприкінці завантаження, на скреперах застосовують східчасті ножі. У них середня третина ріжучої крайки виступає вперед і вниз щодо крайок крайніх секцій ножів, тому середня частина перетину стружки стовщена в порівнянні із крайніми частинами при загальній площі перетину стружки, що відповідає сумарному зусиллю тягача й штовхача. Завдяки цьому наприкінці завантаження середня частина перетину стружки зберігає товщину, а отже, і міцність, достатні для інтенсивного проштовхування ґрунту в ківш, що поліпшує його наповнення.

Спосіб завантаження скреперів з поступовим східчастим виглибленням ковша до кінця наповнення застосовують тільки на зв'язних не сипучих ґрунтах.

Під час роботи на піщаних сипучих ґрунтах, особливо на сухих пісках, застосовують гребінчастий спосіб завантаження; при ньому після проходу скрепера на поверхні вибою залишається смуга, що складається з поперечних гребенів, що чергуються.

При гребінчастому способі на початку завантаження передню заслінку ковша повністю піднімають, ківш опускають до максимального заглиблення ножів і рух здійснюється до майже повного буксування рушіїв тягача й штовхача. Потім заслінку опускають на призму, що утворилася, волочіння, а ківш піднімають до висоти, що дозволяє припиняти буксування рушіїв. Операцію підйому опускання ковша повторюють до гранично можливого наповнення його ґрунтом.

При такому способі сипучий ґрунт краще надходить в ківш порціями (у моменти різкого заглиблення ножів у ґрунт), чим при безперервному русі без зміни глибини різання або з поступовим східчастим зменшенням глибини. Механізми управління скрепера навантажується інтенсивніше, тому потрібно не допускати перегріву масла в гідросистемі.

Під час роботи на щільних ґрунтах у досить широких вибоях можна підвищити продуктивність на 3-5%, розробляючи вибій паралельними проходами й залишаючи між сусідніми виїмками не зрізані смуги шириною, трохи меншої ширини ковша. Виїмки утворять двома-трьома проходами скрепера й тоді вдається зняти залишені смуги за один-два проходів машини. Це й спричиняється приріст продуктивності, тому що при зрізанні виступаючих смуг відсутнє опір на бічних ножах й, отже, збільшується глибина різання, а також зменшуються втрати ґрунту в бічні валики.

Рис. 18. Схема роботи скрепера зі штовхачем (а) і способи його завантаження (б): 1-12 –скрепери (стрілкою вказаний рух штовхача при почерговому завантажені скреперів).

Застосування штовхачів скорочує шлях і час наповнення ковша, відповідно підвищуючи продуктивність скреперів.

Раціональна організація роботи загону скреперів зі штовхачем полягає в створенні ритмічного заїзду скреперів у вибій з інтервалом, що забезпечує чітку почерговість завантаження. Черговий скрепер заїжджає у вибій у позицію, що розташовується поперед ділянки наповнення скрепера, що завантажує, і з деяким уступом убік (Рис.18, а). Після завантаження скрепера 1 штовхач, не припиняючи рухові й зміщаючись убік, приступає до завантаження скрепера 2. Триваючий рух тільки що наповненого скрепера / йому не заважає.

![]() Якщо вибій допускає розробку зустрічними суміжними проходами скреперів, то штовхач розгорнувшись на 180°, може виконувати завантаження чергової машини, що викликає мінімальні втрати часу на неробоче маневрування штовхача. Якщо ж вибій не допускає зустрічних проходів скреперів, то тягач змушений маневрувати заднім ходом або з розворотом для повернення у вихідне положення.

Якщо вибій допускає розробку зустрічними суміжними проходами скреперів, то штовхач розгорнувшись на 180°, може виконувати завантаження чергової машини, що викликає мінімальні втрати часу на неробоче маневрування штовхача. Якщо ж вибій не допускає зустрічних проходів скреперів, то тягач змушений маневрувати заднім ходом або з розворотом для повернення у вихідне положення.

Рис.18, дає лише зразкову черговість завантаження (/—12) скреперів за допомогою штовхача по ширині й довжині вибою. Залежно від форми й розмірів вибою застосовують різні варіанти розподілу черговості завантажень скреперів. Але при будь-якому варіанті повинне бути забезпе- чене мінімальне й просте маневрування штовхача й скреперів.

У всіх випадках і при всіх способах завантаження варто прагнути до того, щоб завантажувальний рух був спрямований під ухил (Рис.18, б). У порівнянні зрушенням по горизонталі зменшуються опори від руху коліс скрепера й рушіїв тягача й штовхача й більша вільна тяга може бути прикладена до зрізання ґрунту й наповненню їм ковша.

Рис.19. Схема виконання операції розвантаження скрепера:

1-встановлення скрепера в розвантажуюче положення; 2-підйом заслінки і вивантаження грунту із передньої частини ковша і зі щита заслінки; 3-вивантаження грунту із основної частини ковша рухом розвантажуючої стінки; h-висота зазору під ножами ковша.

Величина ухилу повинна бути в межах 3—7°. При ухилі менш 3° його вплив майже не позначається на продуктивності завантаження. При ухилах більше 7° ґрунт, особливо сипучий піщаний, інтенсивно скачується по ухилі перед ножами й погано надходить у ківш, що знижує продуктивність завантаження й позбавляє роботу під ухил зазначених вище переваг.

Скрепери, почавши роботу на горизонтальній поверхні, можуть при достатній глибині виїмки підготувати вибій з ухилом, необхідним для кращого наповнення ковша.

Розвантаження ковша від ґрунту необхідно виконувати в певній послідовності, що дозволяє механізмам працювати нормально й виключає перевантаження тягача при плануванні шаруючи ґрунту ножами.

При початку розвантаження (Рис.19) заслінка піднімається на повну висоту й ґрунт, що втримується на заслінці й у передній частині ковша, зсипається перед ножами й планується ними. Після розрівнювання більшої частини ґрунту, що висипався, що машиніст оцінює візуально, можна починати рух задньої стінки, що витісняє ґрунт із ковша. Рух стінки варто виконувати в 2-3 прийоми із проміжними зупинками щоб уникнути перевантаження тягача. Рух заслінки й задньої стінки при липких і вологих ґрунтах необхідно повторювати 2-3 рази до повного спорожнювання ковша.

Транспортні операції навантаженого й порожнього ходів досить прості й у детальному описі не мають потреби.

Щозмінне обслуговування скреперів

Щозмінне технічне обслуговування (ТО) складається головним чином з очищувально-мийних, контрольно-оглядових, кріпильних і заправних операцій. Повинні бути усунуті всі виявлені дрібні несправності, тобто виконаний дрібний поточний ремонт, доступний машиністові при необхідній допомозі фахівців експлуатаційної бази.

ТО доцільно виконувати наприкінці робочої зміни, перед передачею машини черговому змінникові. При однозмінній роботі допускається ТО перед початком зміни. Однак на остиглій машині бруд і пил підсихають і сутужніше віддаляються, що збільшує час на очищення, а отже, і загальний час ТО.

ТО роблять на місці роботи машини або на площадці експлуатаційної бази при малому її видаленні від місця роботи машини. Для усунення виявлених несправностей база повинна виділити в допомогу машиністові фахівців, потрібних для зварювальних, регулювальних, електротехнічних й інших робіт.

Очищувально-мийні операції виконують першими, оскільки бруд і скупчення пилу можуть перешкодити виявленню несправностей при огляді. Видаляють бруд і пил, стираючи дрантям або змиваючи водою із трактора (тягача) і скрепера, із бризковиків колісних шин і з порожнин колісних обідів, із сіток радіатора двигуна і його повітрозабірника, із зовнішніх поверхонь гідроциліндрів і мастилопроводів, із частин гідросистем і баків, особливо з їхніх заправних горловин і пробок. У дощову погоду обов'язково варто видаляти бруд із всіх частин ходових гусениць тракторів.

Контрольно-оглядові операції служать для виявлення несправностей. Перевіряють на слух роботу двигуна й візуально - роботу контрольно-вимірювальних приладів, освітлювальної й сигнальної апаратур (лампочок, тумблерів-перемикачів, звукового сигналу).

Ретельно перевіряють, немає чи течі палива основного й пускового (якщо він є) двигунів, течі масел з картерів двигунів, з баків і трубопроводів гідросистеми, охолодної рідини двигуна й електроліту з акумулятора, а також витоків (травлення) стисненого повітря з елементів пневмосистеми (гальм або серво-керування) і колісних шин.

Всі несправності повинні бути усунуті підтягуванням кріплень або заміною несправних прокладок й інших деталей.

При огляді металоконструкцій повинні бути виявлені ослаблені кріплення, особливо ободи ходових коліс, і тріщини зварювальних швів або основного металу.

Кріпильні операції виконують безпосередньо при виявленні несправних кріплень, причому дефектні болти й гайки або контрольні деталі (пружинні шайби, шплінти, дротові обв'язки) обов'язково заміняють справними.

Заправні операції складаються (при недостачі) у ємності й баки відповідних матеріалів: масел у картер двигуна й у баки гідравлічних систем; у корпуси коробки передач і заднього моста; охолодної рідини (води або антифризу по сезоні) у радіатор і палива в бак двигуна.

Перевіряють тиск і накачують повітрям до покладеної норми шини ходових коліс, якщо тиск у них знижено. Після накачування перевіряють золотники колісних камер на підбурення повітря й усувають травлення.

Обов'язково змазують деталі й елементи, що підлягають щозмінному змазуванню, відповідно до таблиці змащення.

Кабіну з освітлювачами й робоче місце (сидіння, щиток приладів, важелі й педалі) оглядають лише в тому випадку, якщо за відпрацьовану зміну відзначалися які-небудь дефекти, що заважали нормальній роботі й не усунуті протягом зміни. Обов'язково підмітають пил і сміття з підлоги кабіни й стирають пил із всіх її елементів. Особливо ретельно варто видаляти бруд і залишки мастильних матеріалів з важелів і педалей, тому що рука машиніста може зісковзнути з рукояті важеля або його нога з педалі. Це може викликати затримку виконання операції й привести до аварійної ситуації для машини.

Техніка безпеки при скреперних роботах

Всі робочі операції скреперів виконують при їхньому русі по бездоріжжю або в найкращому разі по підготовлених ґрунтових дорогах, по материкових поверхнях вибоїв або по рихловідсипаних ґрунтах відвалів. Місцеві нерівності й ухили можуть викликати втрату стійко- сті руху машини, а також порушення їхньої рівноваги.

Якщо шлях руху скрепера проходить уздовж крутого укосу котловану або уздовж брівки траншеї, то край укосу й брівка траншеї повинні бути відзначені легким огородженням або забором, щоб машиніст заздалегідь бачив небезпечне для руху місце й зміг проїхати повз нього без подій.

У роботі скреперів часто зустрічається відсипання насипів поздовжнім возінням. При цьому рекомендується відсипати краю насипу вище, ніж її середину (Рис.20, а). Завдяки цьому зменшується небезпека бічного падіння скреперів на укіс насипу при русі уздовж її крайки. Увігнута поверхня відсипаної скреперами насипу планується автогрейдером при її обробці з ухилами в зовнішні сторони.

В'їзди й з'їзди скреперів по укосах насипу небезпечні, тому що укоси занадто круті для руху поперек їх. Косі підйоми й спуски скреперів по укосі насипу ще небезпечніше через можливість бічного перекидання. Для безпеки на укосі насипу влаштовують слабо нахилені в'їзди, які можна використати і як з'їзди (Рис.20, б). В'їзди або з'їзди на укосах насипів формують при їхньому відсипанні самими скреперами.

Рис.20. Схема відсипання насипу і пристрій у її укосі.

Аналогічні в'їзди й з'їзди влаштовують скреперами шляхом планування дороги при порожніх ходах на укосах котлованів і резервів у міру їхнього поглиблення.

Правильно влаштовані в'їзди й з'їзди забезпечують безпека роботи на скреперах при зведенні ними високих насипів й уривку котлованів і резервів.

Для скреперів всіх типів небезпечний поворот (зміна напрямку) при русі під ухил. Під час повороту можливо бічне зовнішнє перекидання скрепера, особливо при місцевих нерівностях на шляху повороту. Бажано уникати поворотів на спусках, а якщо це неможливо, планувати місце повороту й переміщатися на знижених швидкостях і по кривих більших радіусів, які повинні бути в 2,5-3 рази більше мінімального радіуса розвороту машини.

Рух по бічних ухилах, а також повороти на них небезпечні через можливість бічного перекидання скреперів, особливо при місцевих нерівностях. У самохідних машин у таких умовах можуть втратити стійкість одноосьові тягачі й при крутому повороті перекинутися на носову частину або корму.

Величини бічних ухилів, зазначені в табл. 10, дійсні лише для прямолінійного руху машин. Рух з поворотами припустимо на бічних ухилах, величини яких повинні бути в 2 рази менше тих, які зазначені в цій таблиці.

При прямолінійному русі на підйомах і спусках у скреперів, особливо навантажених, повинні бути в повному порядку гальма. Якщо ж гальма відмовили й створилася аварійна обстановка, машиніст повинен опустити ківш скрепера на землю механізмом керування ковшем. Ножі ковша вступають у контакт із поверхнею ухилу, чим гальмують, а потім і припиняють рух скрепера. Опускати ківш треба плавно, щоб уникнути динамічних перевантажень машини.

При скреперних роботах невеликого обсягу можливо деяке подовження транспортного шляху, яких необхідно у випадку об'їзду місць, що представляють небезпеку для машин, що рухаються. Для робіт з більшими обсягами переміщуваного ґрунту повинні бути підготовлені шляхи для скреперів, щоб забезпечити безпека руху.

Порядок роботи на самохідному скрепері. Рушання з місця та рух

Рушання з місця самохідного скрепера відбувається на першій передачі коробки передач і на нижчій чи вищій ступені додаткової коробки передач в залежності від дорожніх умов.

Для початку руху скрепера необхідно:

- включити коробку відбору потужності, якщо при запуску двигуна вона була відключена. Включення коробки відбору потужності проводиться при зупиненому двигуні ;

- перевірити справність приладів освітлення та сигналізації ;

- перевірити на місці роботу рульового керування, зчеплення, механізму переключення коробки передач ;

- встановити ківш скрепера в транспортне положення ;

- довести тиск впневматичній тязі до 5,5 Атм.

Впевнитися у відсутності тиску в гальмівних камерах задньої осі скрепера по показам манометра на панелі приладів:

- включити будь-яку передачу ;

- відпустити важіль ручного гальма і почати рух ;

- впевнитися у надійності роботи гальм.

Зимою, коли змазка у вузлах тягача і скрепера загусла, на перших 1-2 кілометрах рухатися зі швидкістю не більше 15-20 км/год.

Перемикання ступенів допоміжної коробки рекомендується виконувати при зупиненому скрепері. Перемикання ступенів “на ходу” потребує від водія певних навиків, так як допоміжна коробка не має синхронізаторів. Невміле перемикання “на ходу” приведе до виходу допоміжної коробки із ладу.

Перемикання передачі коробки передач відбувається при вимкнутому зчепленні плавним натиском на важіль, без ривків, відчувши опір переміщенню важеля (момент опору конічних поверхнею синхронізаторів), потрібно продовжувати плавний тиск на важіль до повного вмикання передачі.

Увага! Різкий рух важеля не допоможе, а заважає вмиканню передачі.

Для прискорення процесу перемикання синхронізованих передач і підвищення терміну роботи синхронізаторів рекомендується при переході з вищої передачі на нижчу використовувати подвійне вимкнення зчеплення з короткочасним натиском на педаль акселератора.

Під час руху не потрібно тримати ногу на педалі зчеплення, так як це може привести до підвищеного зносу ведених дисків і руйнуванню вижимного підшипника.

Передачу заднього ходу вмикати тільки після повної зупинки скрепера.

На слизьких і обледенілих дорогах рухатися з невеликою швидкістю. Гальмування здійснюється без вимкнення зчеплення, не допускаючи руху самохідного скрепера юзом.

Після проходження броду чи інших водних перепон зробити ряд гальмувань для видалення вологи з гальмівних накладок і барабанів, перевірити чи не потрапила вода в піддон двигуна і картери вузлів. У випадку потрапляння води у масляні ванни вузлів у вузлах замінити мастило.

При подоланні різних дорожніх перепон (глибокий пісок, сніг, грязь та ін.), підйомів правильно вибирати передачі коробки передач і допоміжної коробки, забезпечуючи подолання цих перепон без перемикання передач, при цьому при цьому потрібно запобігати зупинкам, крутих поворотів, різкої зміни обертів двигуна.

Не рекомендується рухатися на підйомі з креном, так як при цьому можливий боковий “увід” скрепера та зниження тягової сили тягача.

На довгих спусках увімкнути такі передачі, які б забезпечували можливість гальмування двигуном.

При русі на крутих спусках, де є небезпека зсуву, а також в інших випадках, що потребує екстреного гальмування, гальмувати опусканням ковша.

Зупинка

Для зупинки самохідного скрепера необхідно:

1. Відпустити педаль акселератора.

2. Вижати педаль зчеплення, перевести важіль коробки передач в нейтральне положення.

3. При необхідності пригальмувати ножним гальмом.

4. Після зупинки затягнути важіль ручного гальма.

Зупинка на підйомах і спусках не рекомендується. У випадку вимушеної зупинки на підйомі чи спуску прийняти міри застереження, що виключають можливість самовільного переміщення скрепера (встановити упори під колеса, відпустити ківш скрепера).

Набір та вивантаження грунту

При наборі грунту скрепером необхідне значно більша тягова сила, ніж при його транспортуванні, тому при наборі грунту скрепером необхідно проводити тільки з допомогою трактора-штовхача, обладнаного спеціальним пристроєм чи, як виключення, відвалом бульдозера.

Під час набору грунту швидкість скрепера і трактора-штовхача повинні бути однаковими. При наборі грунту скрепер повинен працювати на першій передачі коробки передач і нижчій ступені допоміжної коробки. Для зменшення часу набору грунту доцільно “врізання” проводити під кутом. При цьому товщина стружки при наборі грунту повинна бути максимальною, що допускається стійким режимом роботи скрепера і трактора-штовхача.

Для покращення “врізання” і наповнення ковша при роботі на сухих піщаних грунтах рекомендується використовувати гребінчасту схему “врізання”. В цьому випадку набір грунту проводиться шляхом періодично повторення заглиблення і виглеблення ковша.

Набір грунту в різні періоди “врізання” залежить від величини зазору між заслінкою і ножами ковша скрепера. На початку “врізання”, коли грунт вільно переміщується від ножа до задньої стінки скрепера, заслінку піднімають на 600...700 мм, щоб вона не заважала потраплянню грунту в ківш.

Другий період “врізання” характеризується тим, що грунт починає збиратися в передній частині ковша, який заповнюється під дією напору грунту через щілину між заслінкою і днищем ковша. В цей період заслінку прикрити, щоб грунт не випадав через зазор заслінкою і ножами ковша. Орієнтовно величина зазору в цьому випадку приймається до 300 мм при роботі на незв’язних і рихлих грунтах, і до 500 мм – на зв’язних грунтах.

В третій період “врізання” для подолання опору при переміщенні грунту в ковші грунт повинен потрапляти в ківш під сильним напором. В цьому випадку заслінка повинна бути піднята трохи вище, ніж у другому періоді врізання. Після наповнення ковша, не зупиняючи скрепер, почати виглиблювати ківш і одночасно закрити заслінку, так як запізнення з її закриттям приведе до втрат грунту із передньої частини ковша.

Для транспортування грунту ківш підняти в крайнє верхнє положення. Вивантаження грунту проводиться по ходу самохідного скрепера.

Товщина слою відсипки регулюється відстанню ножів ковша від землі. Регулювання здійснюється відпусканням чи підняттям ковша скрепера на необхідну висоту.

Для вивантаження грунту підняти заслінку в крайнє верхнє положення і ви двигати вперед задню стінку до повного виштовхування грунту із ковша. Після вивантаження грунту підняти ківш в крайнє верхнє положення, повернути задню стінку і заслінку в початкове положення.

Після закінчення роботи опустити ківш скрепера на грунт чи дерев’яну підкладку.

Контроль за роботою самохідного скрепера

Під час роботи на скрепері стежити за показами контрольних приладів. При нормальній роботі агрегатів і систем показання повинні бути наступними:

Температура охолоджуючої рідини в системі охолодження двигуна, °С:

під час роботи.........................................................................................75-98

мінімально допустима при рушанні з місця............................................50

Тиск масла в системі змазки на прогрітому двигуні, кгс/см2:

при максимальних обертах (2100 об/хв.).................................................4-7

при мінімальних обертах холостого ходу...............................не менше 1,0

Після довгої експлуатації допускається робота двигуна при тиску в системі змазки,кгс/см2:

на максимальних обертах........................................................не менше 3,5

на мінімальних обертах холостого ходу.................................не менше 0,5

Тиск повітря, кгс/см2:

в пневмосистемі тягача.......................................................................5,5-7,5

в гальмівних камерах задньої осі скрепера...................................відсутня

Не допускати роботу двигуна під навантаженням при температурі охолоджуючої рідини нижче 70°С, так як при цьому погіршується охолодження палива, на стінках гільз конденсуються продукти неповного згорання, різко підвищується знос гільз і поршневих кілець, знижується економічність двигуна.

Стежити за рівнем палива у баці, щоб не допустити підсос повітря в паливну систему при виробітку палива.

Техніка безпеки при експлуатації самохідного скрепера

Водій та інші працівники, пов’язані з експлуатацією скрепера, повинні виконувати правила техніки безпеки та вимог, викладених в інструкції.

1. До роботи на скрепері допускаються водії-скреперисти, що вивчили пристрій, роботу і правила експлуатації скрепера, що мають права водія автомобіля і посвідчення скрепериста.

2. До роботи на скрепері приступати, впевнившись у його справності, звернувши особливу увагу на справність рульового керування, гальм, механізмів вимкнення зчеплення і перемикання передач, механізмів привода робочих органів скрепера

ЗАБОРОНЯЄТЬСЯ працювати на несправному самохідному скрепері.

3. Не допускається проїзд на підніжках, крилах, рамі тягача, в ковші і на рамі скрепера.

4. У випадку зупинки двигуна в процесі руху забороняється відключати трансмісію, так як скрепер втратить керування. Необхідно, не вмикаючи зчеплення, загальмувати скрепер і полагодити несправність.

5. ЗАБОРОНЯЄТЬСЯ рух скрепера з відключеною від двигуна трансмісією (накатом) з малими обертами двигуна, так як знижується ефективність рульового керування.

6. Не рекомендується залишати скрепер на тривалий час з працюючим двигуном без нагляду.

7. При виконанні технічного обслуговування чи ремонту необхідно надійно загальмувати скрепер і обов’язково вимкнути двигун.

8. Виконувати роботи на скрепері з вивішеними колесами дозволяється тільки після встановлення його на надійні опори.

ЗАБОРОНЯЄТЬСЯ виконувати роботу під скрепером, піднятим домкратом чи іншими вантажопідйомними засобами.

9. При технічному обслуговувані чи ремонті скрепера ківш повинен бути опущеним на землю. У випадку необхідності виробництва робіт під ківш останній повинен бути встановлений на надійних опорах.

ЗАБОРОНЯЄТЬСЯ знаходитися під ковшем, утриманим у піднятому положенні тільки з допомогою підйомних засобів чи циліндрів гідросистеми.

10. ЗАБОРОНЯЄТЬСЯ знаходитися у ковші при піднятій заслінці, що утримуються тільки циліндрами гідросистеми.

11. При накачуванні шин необхідно стежити за правильним положенням замкового кільця у пазі.

12. Під час технічного обслуговування чи ремонту приладів електрообладнання вимкнути вмикач акумуляторних батарей (“Масу”).

13. Виконувати правила поводження з електролітом, низько замерзаючими рідинами і бензином.

14. Виконувати правила користування пусковим підігрівачем.

15. Після закінчення зміни водій зобов’язаний попередити змінника про всі помічені несправності скрепера.

16. При роботі самохідного скрепера у нічний час місця забору та вивантаження грунту повинні бути освітленні.

17. Проїжджати тимчасові мости та інші дорожні споруди тільки після перевірки їх вантажопідйомності і стану, прийнявши до уваги , що загальна вага самохідного скрепера у спорядженому стані з вантажем складає 35000 кг, а без вантажу 20000 кг.

Похожие работы

... ії машини що знаходяться на різних об'єктах, розташованих один від одного на значних відстанях. У цих умовах для виконання технічних обслуговувань та ремонтів дорожніх і будівельних машин в управліннях будівництва (експлуатації) дороги створюють центральні ремонтні майстерні. Практика довела, що виробнича програма таких майстерень орієнтовно може досягати 400 капітальних ремонтів машин на рік, а ...

... пристосованих до цієї мети гаражах з негорючих матеріалів, у яких приміщеннях для зберігання техніки відокремленні від зазначених майстерень відповідно до вимог будівельних норм. Забороняється технічне обслуговування і ремонт у не пристосованих для цього приміщеннях. 5.3.2 Гігієна праці та виробничого середовища Вимоги виробничої санітарії обов’язково враховують при проектуванні виробничих ...

... ,2 грн. 6 Затрати на запасні частини і матеріали Річні витрати на основні і допоміжні матеріали і запчастини визначаються виходячи із норми витрат на одиницю продукції і програми цеха (дільниці) по ремонту будівельних машин. Норма витрат по ТО і Р приймаються в процентному відношенні з цінами по КР машин (прейскурант №26-05-18). Витрати на основні матеріали по ТО і Р складають 7¸10% ...

... , передавальне число, ККД системи та швидкість руху робочого органа при дії на нього системи керування. 7. Ходове устаткування Ходове устаткування призначене для передавання тиску та зовнішніх навантажень на грунт і для пересування машини. У будівельних машинах загального призначення використовують гусеничне, пневмоколісне та колісно-рейкове устаткування. Кожен вид устаткування складається ...

0 комментариев