Навигация

Расчет плановой калькуляции себестоимости

6.5 Расчет плановой калькуляции себестоимости

Базовая калькуляция себестоимости представлена в таблице 21.

Таблица 21 – Базовая калькуляция себестоимости 1 т. стали, выплавляемой в ДПСА

| Наименование | Цена, руб/т. | Количество, кг. | Сумма, руб. |

| 1 | 2 | 3 | 4 |

| 1 Сырье и основные материалы | |||

| 1.1 Чугун | 2235 | 745 | 1932,05 |

| 1.2 Лом | 1150 | 385 | 471,64 |

| Продолжение таблицы 21 | |||

| 1 | 2 | 3 | 4 |

| 1.3 Ферросплавы | 11435 | 35 | 401 |

| 1.4 Железо из руды | 15 | 0,05 | |

| Итого сырья и основных материалов | 1169,73 | 2882,73 | |

| 2 Отходы | |||

| 2.1 Скрап | 380,95 | 15,15 | 14,26 |

| 2.2 Недоливки | 494,14 | 8,03 | 10,09 |

| 2.3 Угар | 147,63 | ||

| Итого отходов и брака | 176,73 | 24,35 | |

| 4 Добавочных материалов | 128,69 | ||

| 5 Расходы по переделу | |||

| 5.1 Энергетические затраты | |||

| 5.1.1 Газ природный, тыс. м3 | 289,19 | 0,04575 | 13,23 |

| 5.1.2 Электроэнергия, кВт,ч | 173,24 | 0,00903 | 13,23 |

| 5.1.3 Пар, Гкал. | 43,02 | 0,04209 | 1,81 |

| 5.1.4 Вода, тыс. м3 | 278,99 | 0,01155 | 3,22 |

| 5.1.5 Кислород, тыс. м3 | 216,97 | 0,13413 | 29,10 |

| 5.1.6 Сжатый воздух, тыс. м3 | 29,16 | 0,14471 | 4,22 |

| 5.1.7 Азот, тыс. м3 | 0,07 | 0,29924 | 0,02 |

| 5.2 Фонд заработной платы | 10,20 | ||

| 5.3 Амортизация | 2,22 | ||

| 5.4 Ремонтный фонд | 79,07 | ||

| 5.5 Содержание основных средств | 32,70 | ||

| 5.6 Прочие | 6,68 | ||

| Итого расходы по переделу | 517,65 | ||

| 6 Общезаводские расходы | 75,67 | ||

| Производственная себестоимость | 3804,55 | ||

Расчет дополнительных капитальных затрат

В проекте предусматриваются мероприятия по повышению качества металлопродукции и технико-экономических показателей работы цеха. Реализация мероприятий связана с дополнительными капитальными затратами. Капитальные вложения на осуществление проекта рассчитываются на основе затрат на оборудование и технологию, на их приобретение или на разработку.

Расчет дополнительных капитальных затрат производится по формуле:

Кд = Коб + Кс-м – Кл (56)

где Кд – стоимость оборудования;

Кс-м – стоимость строительно-монтажных работ;

Кл – стоимость ликвидационного оборудования.

Таблица 22 – Расчет капитальных вложений

| Наименование | Сумма, млн. руб. | Удельный вес, % |

| 1 | 2 | 3 |

| МНЛЗ слябовая | 423 | 17,0 |

| УДМ | 41 | 1,67 |

| Установка внедоменной десульфурации чугуна | 123 | 6,63 |

| Установка для переработки шлака | 34,5 | 1,2 |

| Монтажные работы | 665,5 | 56,6 |

| Итого капитальных вложений | 1317 | 100 |

Расчеты плановой калькуляции себестоимости продукции

Расчеты издержек производства выполняются по статьям с учетом факторов, влияющих на их изменение.

Расчеты расходов по переделу (РПП)

Расходы по переделу для основного вида продукции определяются на основе базовой калькуляции себестоимости. При этом учитываются:

- изменение численности и фонда оплаты труда;

- дополнительные капитальные затраты, изменение амортизационных отчислений;

- изменение энергоемкости продукции;

- изменение норматива образования ремонтного фонда;

- рост годового объема производства.

В проектной калькуляции себестоимости продукции статьи с условно-постоянными расходами определяется по формуле:

Сi = CiБ · dус-пер + СiБ · dус-пост (57)

а) Затраты на природный газ

Спр = 13,23 · 0,6 + (13,23 · 04) / 1,22 = 11,23 руб/т

б) Энергозатраты:

1) расход электроэнергии Спр = 1,56 · 0,6 + (1,56 · 0,4) / 1,22 = 1,26 руб/т

2) пар Спр = 1,81 · 0,6 + (1,81 · 0,4) / 1,22 = 1,61 руб/т.

3) вода Спр = 3,22 · 0,6 + (3,22 · 0,4) / 1,22 = 2,64 руб/т.

4) сжатый воздух Спр = 4,23 · 0,6 + (4,23 · 0,4) / 1,22 = 4,01 руб/т;

5) кислород Спр = 29,10 · 0,6 + (29,10 · 0,4) / 0,93 = 21,10 руб/т;

6) азот Спр = 0,021 · 0,6 + (0,021 · 0,4) / 1,22 = 0,01 руб/т.

в) Затраты на содержание основных фондов:

Спр = 32,70 · 0,35 + (32,70 · 0,65) / 1,22 = 30,32 руб/т.

г) Затраты на ремонтный фонд:

Спл = 79,07 · 0,35 + (79,07 · 0,65) /1,22 = 76,94 руб/т.

е) Амортизация

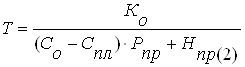

Стоимость основных фондов определяется по формуле:

ОФ =  (58)

(58)

где Са – затраты на амортизацию, руб/т;

На – средняя норма амортизации составляет 10%

ОФБ = (2,23 · 100 · 2290088) / 10 = 42557468,7 руб.

Спр = (42557468,7 + 1491000000) · 10 / (2121869,5 · 100) = 3,22 руб/т.

ж) Затраты на прочие расходы:

Спр = 6,68 · 0,2 + (6,68 · 0,8) / 1,22 = 5,38 руб/т.

з) Общезаводские расходы

Спл = 75,68 / 1,22 = 65,34 руб/т.

Таблица 23 – Проектная калькуляция себестоимости 1 тонны стали, выплавляемой в

ДПСА

| Наименование | Цена, руб/т. | Количество, кг. | Сумма, руб. |

| 1 | 2 | 3 | 4 |

| 1 Сырье и основные материалы | |||

| 1.1 Чугун | 2235 | 745 | 1932,05 |

| 1.2 Лом | 1150 | 385 | 471,64 |

| 1.3 Ферросплавы | 11435 | 32 | 385 |

| 1.4 Железо из руды | 15 | 0,05 | |

| Итого сырья и основных материалов | 1176,73 | 1314,73 | |

| 2 Отходы (-) | |||

| 2.1 Скрап | 380,95 | 5,45 | 1,37 |

| 2.2 Недоливки | 494,14 | 1,03 | 0,56 |

| 2.3 Угар | 120,63 | ||

| Итого отходов и брака | 127,11 | 1,93 | |

| 4 Добавочных материалов | 128,69 | ||

| 5 Расходы по переделу | |||

| 5.1 Энергетические затраты | |||

| 5.1.1 Газ природный, тыс. м3 | 289,19 | 0,042 | 11,23 |

| 5.1.2 Электроэнергия, кВт/ч | 173,24 | 0,002 | 1,26 |

| 5.1.3 Пар, Гкал. | 43,02 | 0,040 | 1,61 |

| 5.1.4 Вода, тыс. м3 | 278,99 | 0,009 | 2,642 |

| 5.1.5 Кислород, тыс. м3 | 216,97 | 0,131 | 21,10 |

| 5.1.6 Сжатый воздух, тыс. м3 | 29,16 | 0,142 | 4,01 |

| 5.1.7 Азот, тыс. м3 | 0,07 | 0,286 | 0,01 |

| 5.2 Фонд заработной платы | 10,20 | ||

| 5.3 Амортизация | 3,22 | ||

| 5.4 Ремонтный фонд | 59,07 | ||

| 5.5 Содержание основных средств | 32,70 | ||

| 5.6 Прочие | 5,38 | ||

| Итого расходы по переделу | 412,61 | ||

| 6 Общезаводские расходы | 65,34 | ||

| Производственная себестоимость | 3686,58 |

Таблица 24 – Себестоимость катаной и литой заготовки из стали, выплавленной в

двухванном сталеплавильном агрегате

| Наименование статей | Норма расхода, т/т | Норма расхода (ЛПЦ-1), т/т. | Себестоимость, руб/т. |

| 1 | 2 | 3 | 4 |

| Катанная (ОБЦ) | 1,23 | 1,07 | 3804,55 |

| Литая (МНЛЗ) | 1,024 | 1,07 | 3686,58 |

В связи с тем, что экономический эффект от реконструкции мартеновского цеха реализуется через товарный выпуск листового проката, рассчитывается сопоставительная калькуляция себестоимости его производства из катанной и литой заготовки.

Расчет прибыли от реализации продукции

Прибыль от реализации продукции рассчитывается по формуле:

П = Σ(Цi – Сi) · Рi (59)

где Цi – оптовая цена продукции, руб.

Сi – себестоимость продукции, руб.

Рi - производительность, руб/т.

ПБ = (4014,1 – 3804,55) · 2290088 = 1094,2 млню руб/год

ППр(1) = (4014,1 – 3686,58) · 2121860,5 = 1630,48 млн. руб/год

Рассчитаем прибыль, полученную в результате реализации извлеченного из шлака металлоконцентрата и щебня.

Оптовая цена металлоконцентрата составляет порядка 300 руб/т, цена щебня 5 руб/т.

ППр(2) = (300 · 200) + (5 · 800) = 64 млн.руб/год

ППр = 1630,48 + 64 = 1694,48 млн. руб/ год

Чистая прибыль

ЧП = П · [1 – (НП + ПН)]

где НП – налог на прибыль, 35%

ПН – прочие налоги составляют примерно 15%

ЧПБ = 1094,3 – 1094,3 · (0,35 + 0,15) = 547,15 млн.руб/год

ЧППр = 1694,48 – 1694,48 · (0,35 + 0,15) = 847,24 млн. руб/год

Расчет рентабельности продукции

Рентабельность продукции определяется по формуле:

![]() (60)

(60)

где R – рентабельность продукции, %

Ц – цена, руб/т.

С – себестоимость, руб/т.

![]()

Экономическая эффективность проектных решений.

Годовой экономический эффект определяется по формуле:

Эг = [(ЦПр –СПр) – (ЦБ – СБ)] · РПр (61)

Эг = [(4014,1 – 3686,58) – (4014,1 – 3804,55) ] · 2121860,5 = 617,08 млн.руб/год

Срок окупаемости проекта составляет:

(62)

(62)

Т = 1491000000/((3804,55 – 3686,58) · 2121860,5 + 64000000) = 2,2 года

Точка безубыточности составляет определяется по формуле:

No = Sпост · Рпр (Wпр – Sпер) (63)

где Sпост – 0,45 · 370,68 = 166,80 руб/т.

Sпер = 3686,58 – 166,80 = 3529,78 руб/т.

No = 166,80 · 2121860,5 / (4014,1 – 3529,78) = 326097,9 т.

Таблица 25 – Технико-экономические показатели

| Показатели | Базовые | Проектные |

| 1 | 2 | 3 |

| Годовой объем производства, т. | 1737243 | 2121860,5 |

| Продолжение таблицы 25 | ||

| 1 | 2 | 3 |

| Удельная производительность агрегата, т/ч. | 121 | 131,3 |

| Время плавки, час. | 4 | 3,3 |

| Капитальные вложения - общие, руб. - удельные, руб/т. | 1491000000 720 | |

| Себестоимость одной тонны заготовки, руб/т. | 3804,55 | 3686,58 |

| Срок окупаемости, годы | 2,2 | |

| Точка безубыточности, т. | 326097,9 | |

| Прибыль, млн. руб/год | 1694,48 | |

| Чистая прибыль, млн. руб/год | 847,24 | |

| Рентабельность продукции, % | 31 | |

| Годовой экономический эффект, млн. руб/т. | 617,08 | |

V

![]()

![]()

![]()

![]()

![]()

326,1

Объем производства, тыс. т.

Рисунок 5 – График точки безубыточности

6.6 Инвестиционный план

Финансовая необходимость для реализации проекта составляет 1317 млн. руб. В настоящей работе планируется осуществление финансирования этих вложений за счет предоставления краткосрочного кредита. Процент по кредиту предполагается выплачивать ежемесячно из текущей прибыли, а базовая сумма задолженности будет выплачена частями до конца срока кредитования.

Заключение

В дипломном проекте предложен вариант реконструкции мартеновского цеха ООО «Уральская Сталь», в котором предусматривается производство стали в объеме 2,12 млн. т., демонтаж мартеновских печей уменьшение длительности плавки в ДПСА до 3 ч., установка доводки металла и МНЛЗ. В результате предполагается улучшить качество стали и повысить ее конкурентную способность.

В специальной части рассмотрены различные варианты продувки металла пульсирующей струей аргона и стали, произведен расчет расхода аргона.

В разделе безопасность жизнедеятельности разработан комплекс технических мер защиты от выделенных опасных и вредных производственных факторов и осуществлена инженерная разработка мер защиты от повышенной температуры в рабочей зоне.

В разделе охрана окружающей среды представлены способы и средства очистки отходящих газов в черной металлургии. Осуществлен расчет общей степени очистки газов электрофильтрами.

Список использованных источников

1 Панорилов М.И. Справочное руководство сталевара мартеновской печи.

-М.: Металлургия, 1961г.

2 Сметанин С. И. Конотопов М.В. История черной металлургии России. –М.:

Палеотип, 2002г.

3 Каблуковский А. Ф. Рафинирование стали инертным газом. –М.: Металлургия, 1975г.

4 Юсфин Ю. С. Новые процессы получения железа.-М.: Металлургия, 1994г.

5 Кудрин В. А. Металлургия стали. –М.: Металлургия, 1981г.

6 Михайлов Г.Г. Термодинамика раскисления стали. –М.: Металлургия, 1993г.

7 Григорьев В.П., Нечкин Ю.М., Егоров А.В. Конструкция и проектирование агрегатов сталеплавильного производства. Учебник для вузов – М.: МИСиС – 1995г.

8 Ойкс Г.Н., Иоффе К.М. Производство стали. – М.: Металлургия. – 1972г.

9 Лузгин В.П., Вишкарев А.Ф. Производство стали и ферросплавов: Учебное пособие: - М.: МИСиС. – 2000г.

10 Лякишев Н.П. Шалимов А. Г. Развитие технологии неприрывной разливки стали. –М.: Элиз 2002г.

11 Айзатулов Р. С. Харлашин П.С. Теоретические основы сталеплавильных процессов. –М.: МИСиС. 2002г.

12 Кудрин В.А. Теория и технология производства стали. –М.: Мир. 2003г.

13 Поволоцкий Д.Я. Электрометаллургия стали и ферросплавов. –М.: Металлургия. 1984г.

14 Григорян В.А. Белянчиков Л.Н. Теоретические основы сталеплавильных процессов. –М.: Металлургия. 1986г.

15 Воскобойников В.Г Кудрин В.А. Общая металлургия. –М.: Металлургия. 1985г.

16 Явойский В.И. Теория процессов производства стали.-М.: Металлургия. 1967г.

17 Явойский В.И. Металлургия стали. –М.: Металлургия. 1983г.

18 Явойский В.И. Дорофеев И.Л. Теория продувки сталеплавильной ванны. -М.: Металлургия. 1974г.

19 Сорокин Н.А., Богушевский Ю.В. Математическая модель волнообразования в сталеплавильной ванне. Сталь, 1995, № 2. 15020с.

20 Бочков Д.А. Экономика производства. Учебное пособие: - М.: МИСиС. 2000г.

21 Баканин А.В., Хорошилов В.О. Математическое описание течения металла в ковше при продувке инертным газом. Известия вузов. Черная металлургия, 1981. № 1. 143-144с.

22 Поляков В.В. Ресурсосбережение в черной металлургии. – М.: Машиностроение, 1993.

23 Мальцов А.Н. Внепечная обработка металлических расплавов. – Киев, 1986.

24 Бородин Д.И., Григорьев В.П., Чурсин Г.М. Металлургия стали. Учебное пособие: - М.: МИСиС. – 2001.

25 Бочков Д.А. Экономика производства. Учебное пособие: - М.: МИСиС. – 2000.

26 Технологическая инструкция по выплавке стали в ДПСА. – Новотроицк: Издательство ОАО «НОСТА», 1996.

27 Экологический паспорт предприятия. – Новотроицк: Издательство ОАО «НОСТА», 1996.

28 Старк С.Б. Пылеулавливание и очистка газов в металлургии. – М.: Металлургия, 1997.

Похожие работы

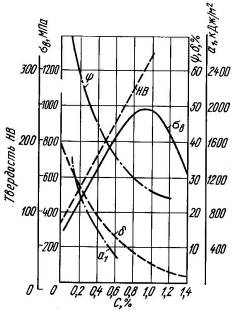

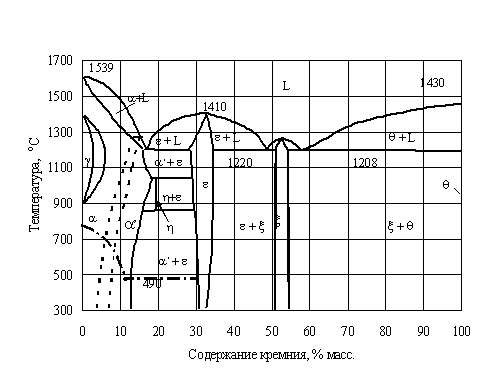

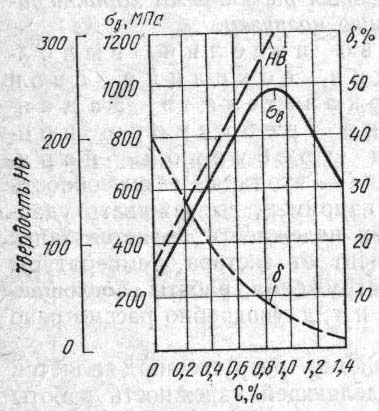

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

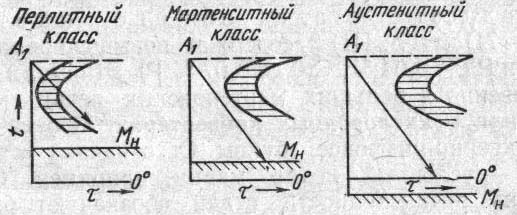

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев