Навигация

Конструкция, принцип действия и описание процессов, происходящих в машине

2. Конструкция, принцип действия и описание процессов, происходящих в машине

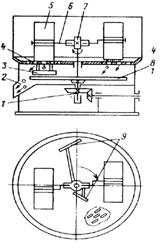

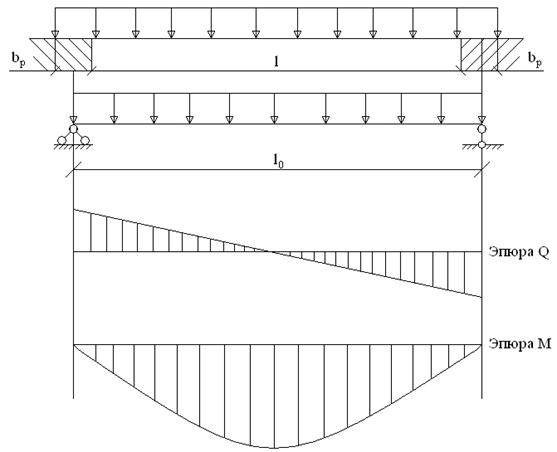

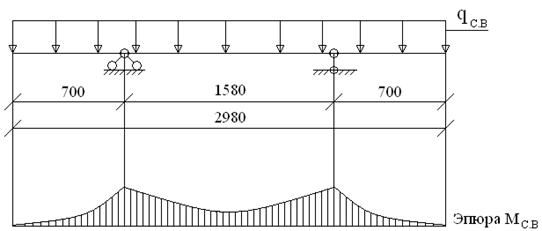

Бегуны мокрого помола (материал влажностью более 15 %) с вращающимися катками (рис. 1) имеют нижнее расположение привода. При вращении вертикального вала 1 катки 5, установленные на подшипниках на водилах 6, перекатываются по поддону 4 и одновременно вращаются вокруг собственных осей. Коленчатые водила, шарнирно закрепленные в цапфе 7, позволяют каткам подниматься или опускаться в зависимости от толщины слоя материала и преодолевать недробимые предметы. Катки устанавливают на разных радиусах от центра поддона, чтобы они перекрывали большую площадь. Поддон укладывают плитами, имеющими овальные отверстия размером от 6×30 до 12×40 мм. Измельченный материал продавливается сквозь отверстия в поддоне и попадает на вращающуюся тарелку 8, с которой сбрасывается скребком 3 в разгрузочный лоток 2. К валу 1 прикреплены поводки со скребками 9, которые очищают борта и поверхность чаши от налипшего материала и равномерно направляют его под катки.

Рисунок 1

Применяют также верхний привод катков, бегуны с вращающейся чашей, бегуны с пружинным, гидравлическим или пневматическим прижимом катков. Использование последних позволяет снизить металлоемкость машины.

В бегунах массивные катки, перекатываясь по слою материала, находящемуся на поддоне, измельчают его раздавливанием и истиранием. Это происходит вследствие того, что широкие катки, перемещаясь по окружности небольшого радиуса, непрерывно разворачиваются относительно поддона и их внешняя сторона скользит юзом, а внутренняя буксует. В бегунах может осуществляться как сухой, так и мокрый помол материалов. Главным параметром бегунов является диаметр D и ширина b катков. Для мокрого помола выпускают бегуны с размерами D х b от 1200 х 300 до 1800 х 800 мм с катками массой, соответственно 2...9 т. Для сухого помола изготавливают бегуны с D х b от 600 х 200 до 1800 х 450 мм.

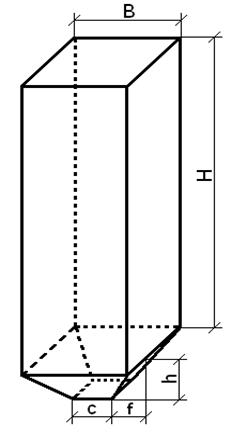

Бегуны мокрого помола СМ – 365 предназначены для тонкого помола, перемешивания, растирания и увлажнения керамических масс. Чугунное кольцо станины состоит из шести секций, скреплённых болтами. Стальная литая чаша бегунов, укреплённая на станине, имеет форму усечённого конуса, расширяющегося к верху. Отливка чаши выполнена без днища, днищем служат сегментообразные дырчатые плиты, образующие дорожку, по которой перекатываются катки.

Перерабатываемый материал загружается в загрузочную воронку, и далее через течку попадает под каток, раздавливается и истирается. Далее материал продавливается через отверстия решётчатых плит и просыпается под чашу на тарель, с которой сбрасывается на течку для измельчённого материала. Отверстия в дырчатых плитах конические, увеличивающиеся к низу для обеспечения свободного просыпания продавленных в отверстия кусочков материала.

На вертикальном валу бегунов укреплена крестовина с горизонтальными полуосями, на которых вращаются катки. Катки для более эффективного помола снабжены специальными пружинными прижимами. Для регулирования силы прижима катков имеются регулировочные гайки.

Катки бегунов состоят из двух частей: чугунного корпуса и прочно насаженного на него стального бандажа. Бегуны получают движение от электродвигателя через фрикционную муфту, редуктор, горизонтальный приводной вал с конической шестерней. Коническое колесо, входящее в зацепление с шестерней, насажено на вертикальный вал.

Для равномерности загрузки бегуны оснащают вращающейся загрузочной воронкой.

3. Расчёт основных параметров

1) Определение угла захвата.

Углом захвата называют угол, образованный плоскостью чаши и касательными, проведёнными через точки соприкосновения куска материала с поверхностью катка.

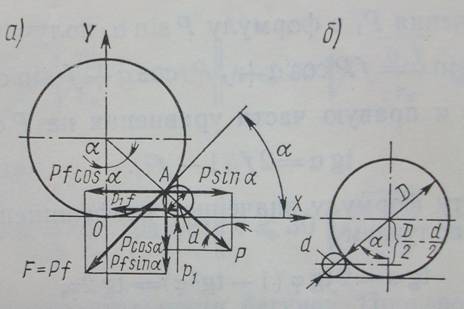

Рисунок 2

В момент захвата куска материала в точке А возникает сила нормального давления Р и сила F=P![]() f, где f – коэффициент трения (рис.2,схема а).

f, где f – коэффициент трения (рис.2,схема а).

Возникает также сила противодействия P1 и сила трения P1![]() f. При равновесии куска имеем:

f. При равновесии куска имеем:

∑x=0, P![]() sinα – P

sinα – P![]() f

f![]() cosα - P1

cosα - P1![]() f=0,

f=0,

P![]() sinα= P1

sinα= P1![]() f+ P

f+ P![]() f

f![]() cosα

cosα

∑y=0, P1 – P![]() f

f![]() sinα – P

sinα – P![]() cosα

cosα

P1= P![]() f

f![]() sinα + P

sinα + P![]() cosα

cosα

Получаем:

P![]() sinα=f

sinα=f![]() P

P![]() cosα + f

cosα + f![]() P

P![]() (cosα + fsinα). (1)

(cosα + fsinα). (1)

tgα= 2![]() f/(1 – f2)

f/(1 – f2)

Подставим значение коэффициента трения

f=tg2 φ,

где φ – угол трения:

tgα=2tg φ/(1 – tg2 φ)=tg2 φ (2)

α<2 φ (3)

Следовательно, угол захвата должен быть меньше двойного угла трения. Коэффициент трения может колебаться в пределах 0,3 – 0,5, что соответствует углу захвата 30 – 50 ˚.

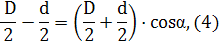

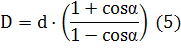

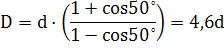

2) Определение соотношений между диаметром катка бегунов и диаметром дробимого материала (рис.2, схема б).

где D – диаметр катка,

d – диаметр куска дробимого материала.

При угле α = 50˚ получаем:

При угле α = 30˚:

D = (4,6…14) d. (6)

При D =1800 мм возможная крупность дробимого материала:

dmax = ![]() .

.

При переработке влажных глин отношение D/d составляет 5…6,

следовательно для бегунов СМ – 365 максимальная крупность исходного материала составляет:

dmax = ![]() .

.

Для обеспечения надёжного захвата материала максимальная крупность кусков принимается на 20% меньше.

d = 0,8![]() dmax =0,8

dmax =0,8 ![]() (360…300) = 288…240 мм.

(360…300) = 288…240 мм.

3) Сила нормального давления, действующая на

материал (усилие раздавливание), H:

Pср = σсж![]() F

F ![]() Kρ (7)

Kρ (7)

где σсж – предел прочности материала при сжатии, H/м2,

для мягких пород σсж = 80МПа, для прочных σсж ≥ 150МПа

(1 H/м2 = 10-6 МПа); F – площадь дробления, м2;

Kρ -коэффициент разрыхления материала (для прочных пород

Kρ = 0,2 … 0,3, для глины Kρ = 0,4 … 0,6).

Полагая, что F=b![]() l = b

l = b![]() R

R![]() β,

β,

где l – длина дуги на участке измельчения материала, м;

R=D/2 - радиус катка, м;

b – ширина катков, м;

β - угол дуги, рад, β = α /2.

Формула (7) принимает следующий вид

При дроблении твердых пород (β=16°40’ ):

Pср = 0,04![]() σсж

σсж![]() b

b![]() D, (8)

D, (8)

при дроблении глин (β = 24°20’ ):

Pср = 0,1 ![]() σсж

σсж![]() b

b![]() D (9)

D (9)

Для бегунов СМ – 365:

σсж = 80 МПа = 800000 Н.

B = 0,8 м;

D = 1,8 м.

Pср=0,1![]() 8000000

8000000![]() 0,8

0,8![]() 1,8=152000 Н.

1,8=152000 Н.

4) Определение угловой скорости и числа оборотов вертикального вала бегунов.

На вращающейся чаше материал находится под действием двух сил: силы трения G![]() f, удерживающей материал на чаше, и центробежной сил mω2

f, удерживающей материал на чаше, и центробежной сил mω2![]() стремящейся отбросить материал

стремящейся отбросить материал

(где r – наружный радиус качения катка; ω – угловая скорость вращения вертикального вала; ![]() - линейная скорость.).

- линейная скорость.).

Чтобы материал не отбрасывался к борту чаши должно соблюдаться условие:

Gf![]() m

m![]() ω2

ω2![]() r;

r;

Gf![]() m

m![]() v2/r,

v2/r,

где ω – угловая скорость вращения вертикального вала;

m=G/g; v=![]() r

r![]() n/30.

n/30.

Тогда:

Gf![]() ω2

ω2![]() r;

r;

Gf![]() ,

,

где n – частота вращения вала.

ω (рад/с); (10)

(рад/с); (10)

n![]() (об/мин). (11)

(об/мин). (11)

Приняв для увлажнённых глин f=0,5 получаем:

Угловая скорость вращения вертикального вала:

ω =2,4 рад/с

=2,4 рад/с

Частота вращения вала:

n = 23,3 об/мин.

= 23,3 об/мин.

5) Определение производительности бегунов.

Для ориентировочного расчёта производительности бегунов с решётчатым подом используют следующую формулу:

Q =![]() (м3/с); (12)

(м3/с); (12)

Q = S![]() l

l![]() a

a![]() n

n ![]() 60

60![]()

![]() (м3/ч); (13)

(м3/ч); (13)

где S – площадь отверстия в решётчатой плите, м2;

l – длина глиняного прутка, м, продавливаемого при каждом набегании катка (l= 25 – 35 мм для глин влажностью 20 – 22%);

а – число отверстий, перекрываемых катком за один оборот вертикального вала;

ω – угловая скорость вертикального вала, рад/с;

n – частота вращения вертикального вала, об/мин;

λ – поправочный коэффициент, λ = 0,8 – 0,9.

Исходные данные для бегунов мокрого помола СМ – 365:

S = 34 ![]() 2

2![]() 8 + 2

8 + 2![]() = 745 мм2 =0,000745 м2;

= 745 мм2 =0,000745 м2;

а = 920;

l = 30мм = 0,03м;

λ = 0,8;

n = 22,7 об/мин.

Q = 0,000745 ![]() 0,03

0,03 ![]() 920

920![]() 22,7

22,7![]() 60

60![]() 0,8 = 22,4 м3/ч.

0,8 = 22,4 м3/ч.

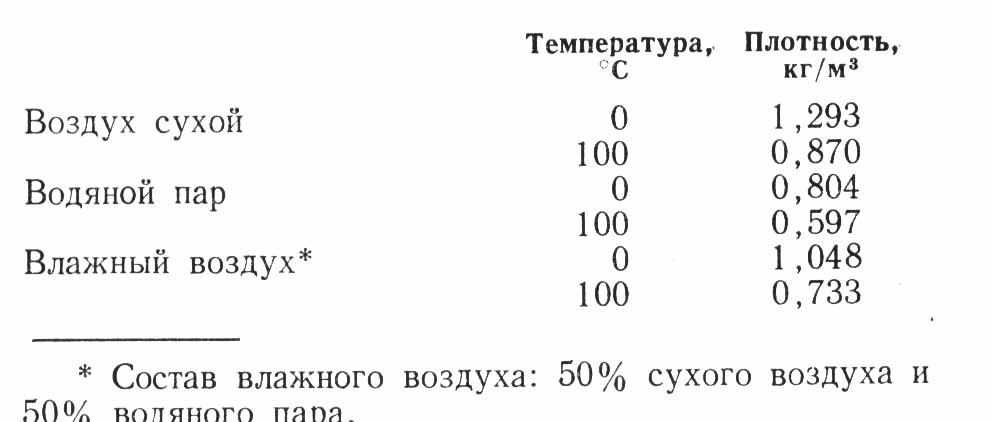

При плотности глины (влажностью 20%) γ = 1450 кг/м3 получим:

Q = 22,4 ![]() 1450 = 38480 кг/ч = 38,4 т/ч.

1450 = 38480 кг/ч = 38,4 т/ч.

6) Определение мощности двигателя.

Мощность двигателя может быть определена как сумма мощностей, необходимых в основном для преодоления сил трения качения и трения скольжения катков.

N = (N1 + N2)/ η, (14)

где N1 – мощность, необходимая для преодоления сил трения качения;

N2 – мощность, необходимая для преодоления сил трения скольжения катков.

η – КПД установки, η = 0,5 – 0,8.

Мощность, необходимая для преодоления сил трения качения

N1 = ![]() (кВт), (15)

(кВт), (15)

где G – вес (сила тяжести катка), Н;

![]() - коэффициент трения качения;

- коэффициент трения качения;

vср – средняя окружная скорость качения катка, м/с:

R – радиус катка, м.

Подставляя в формулу значение средней окружной скорости

vср =![]() r

r![]() n/30,

n/30,

получаем

N1 = ![]() ; (16)

; (16)

N1 = ![]() =

= ![]() (кВт), (17)

(кВт), (17)

где i – число катков.

Исходные данные:

G = 90000 Н;

![]() = 0,03;

= 0,03;

r = 0,9 м;

n = 22,7 об/мин ;

i = 2;

R = 0,9 м.

N1 = ![]() = 12,8 кВт.

= 12,8 кВт.

Мощность, необходимая для преодоления сил трения скольжения катков:

N2 = ![]() (кВт); (18)

(кВт); (18)

N2 = ![]() =

= ![]() (кВт), (19)

(кВт), (19)

где ![]() - коэффициент трения скольжения;

- коэффициент трения скольжения;

b – ширина катка.

Для бегунов СМ – 365:

fск = 0,3;

b = 0,8 м.

N2 = ![]() = 25,7 кВт.

= 25,7 кВт.

Необходимая мощность электродвигателя:

N = kN![]()

![]() , (20)

, (20)

где kN – коэффициент мощности двигателя на преодоление пускового момента, kN = 1,1 – 1,5.

N = 1,1![]()

![]() = 60,48 кВт.

= 60,48 кВт.

Похожие работы

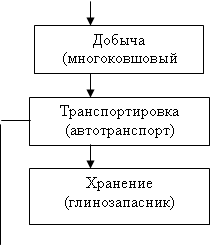

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

... 4280 tОБЖ=1000оС СО, NО2, СН4 5 Повышение уровня шума оказывает вредное воздействие на организм человека. Производственные процессы на предприятии в разрабатываемом проекте сопровождаются шумом, непревышающим установленные нормы. Контроль шумового воздействия на производстве осуществляется в соответствии с ГОСТ 12.1.003-83 «Шум. Общие требования безопасности» и СН 3223-85 «Санитарные нормы ...

... ; -укладка кирпича на поддоны; -складирование готовой продукции; В июне 1997 года на Себряковском комбинате асбестоцементных изделий, Волгоградской области введен в эксплуатацию завод по производству керамического кирпича по предлагаемой технологии. В ноябре 2000 г. там же введен в эксплуатацию второй завод. В настоящее время они аналогов пока не имеют. № Наименование, назначение Кол-во ...

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

0 комментариев