Навигация

При температуре бетона до -5 °С вместо хлорида натрия можно применять хлорид кальция в количестве до 3 % массы цемента

2. При температуре бетона до -5 °С вместо хлорида натрия можно применять хлорид кальция в количестве до 3 % массы цемента.

Таблица 5.

Ориентировочные значения прочности бетонов с противоморозными добавками на портландцементах

| Вид добавки | Расчетная температура твердения, °С | Прочность, % R28, при твердении на морозе за период, сут. | |||

| 7 | 14 | 28 | 90 | ||

| Нитрит натрия | -5 -10 -15 | 30 20 10 | 50 35 25 | 70 55 35 | 90 70 50 |

| Хлорид натрия + хлорид кальция | -5 -10 -15 -20 | 35 25 15 10 | 65 35 25 15 | 80 45 35 20 | 100 70 50 40 |

| Нитрат кальция + мочевина; комплексное соединение (НКМ); нитрит-нитрат кальция + мочевина | -5 -10 -15 -20 | 30 20 15 10 | 50 35 25 20 | 70 50 35 30 | 90 70 60 50 |

| Нитрат натрия + хлорид кальция; нитрит-нитрат-хлорид кальция; нитрит-нитрат-хлорид кальция + мочевина | -5 -10 -15 -20 -25 | 40 25 20 15 10 | 60 45 35 30 15 | 80 50 45 40 25 | 100 80 70 60 40 |

| Мочевина | -5 -10 -15 -20 -25 | 50 30 25 25 20 | 65 50 40 40 30 | 75 70 65 55 50 | 100 90 80 70 60 |

Примечания:

1. При использовании быстротвердеющих портландцементов приведенные значения умножают на коэффициент 1,2, а смешанных (шлаковых и пуццолановых) — на 0,8.

2. При использовании NaNO2 в виде жидкого продукта, а также при сочетании противоморозных добавок с поверхностно-активными веществами (СДБ, мылонафт) приведенные значения умножают на 0,8.

Хлорид кальция и поташ особенно сокращают сроки схватывания цемента, поэтому во избежание ухудшения удобоукладываемости смеси их рекомендуется применять с пластификаторами типа СДБ.

Процентная концентрация раствора затворения (с учетом влажности заполнителей) не должна превышать, %: 23 — для ХН; 31 — для ХК; 28 — для НН; 40 — для П; 10+10 — для НН+ХК; 9,5 +6,5 — для НК+М; 26 — для НКМ, ННК+М, ННК + ХК, ННХК+М.

Соли следует вводить в состав бетона только в виде водных растворов рабочей концентрации. Для повышения скорости растворения солей их дробят, подогревают раствор и перемешивают в лопастных смесителях сжатым воздухом или паром. Растворы, содержащие мочевину, не следует подогревать выше 40 °С. Растворы солей рабочей концентрации не должны иметь осадков нерастворившихся солей.

Производство работ с применением метода термоса.

Бетон, уложенный в зимних условиях, выдерживают преимущественно методом термоса, основанным на применении утепленной опалубки с устройством сверху защитного слоя. В качестве защитного слоя применяют толь, камышит, картон, соломит, фанеру, по которым могут быть уложены опилки, шлак, шлаковойлок, стекловата.

Опалубку утепляют толем, камышитом, соломитом, минеральной ватой. Опалубка может быть двойной, тогда промежутки между её щитами засыпают опилками, шлаком или заполняют минеральной ватой, пенопластом.

На продолжительность остывания бетонной смеси большое влияние оказывает модуль поверхности конструкции МП, т. е. отношение размера поверхности охлаждения бетонной конструкции к ее объему: чем меньше модуль поверхности, тем массивнее конструкция и тем медленнее идет охлаждение смеси. Продолжительность остывания бетонной смеси определяют по формуле Б.Г. Скрамтаева:

![]()

![]() - удельная теплоемкость бетона, принимается равной 1,05 кДж/(кг.°С);

- удельная теплоемкость бетона, принимается равной 1,05 кДж/(кг.°С); ![]() - плотность бетона, кг/м3;

- плотность бетона, кг/м3; ![]() - начальная температура бетонной смеси после укладки, °С;

- начальная температура бетонной смеси после укладки, °С; ![]() - температура бетона к концу остывания (для бетонов без противоморозных добавок рекомендуется принимать не менее 5°С); Ц - расход цемента, кг, на 1м3 бетона; Э - тепловыделение цемента за время твердения бетона, кДж/кг; К -коэффициент теплопроводности опалубки и утепления неопалубленных поверхностей, Вт/(м2.°С);

- температура бетона к концу остывания (для бетонов без противоморозных добавок рекомендуется принимать не менее 5°С); Ц - расход цемента, кг, на 1м3 бетона; Э - тепловыделение цемента за время твердения бетона, кДж/кг; К -коэффициент теплопроводности опалубки и утепления неопалубленных поверхностей, Вт/(м2.°С); ![]() - средняя температура бетонной смеси за время остывания, °С (приближенно может быть принята при

- средняя температура бетонной смеси за время остывания, °С (приближенно может быть принята при ![]() <4-(

<4-(![]() +5)/2, при

+5)/2, при ![]() =5...8-

=5...8-![]() /2, при

/2, при ![]() =9…12-

=9…12-![]() /3);

/3); ![]() - температура наружного воздуха, °С.

- температура наружного воздуха, °С.

Наименьшую погрешность приведенная формула дает при ![]() = 4...6; при 3>

= 4...6; при 3>![]() >12 пользоваться формулой не рекомендуется. Укрытие неопалубленных поверхностей должно иметь коэффициент теплоотдачи не ниже, чем опалубка.

>12 пользоваться формулой не рекомендуется. Укрытие неопалубленных поверхностей должно иметь коэффициент теплоотдачи не ниже, чем опалубка.

Эффективность применения метода термоса может быть увеличена введением в смесь добавок, ускоряющих твердение бетона (см. табл. 5).

Производство работ с применением методов искусственного прогрева.

К методам искусственного прогрева относятся: предварительный электроразогрев бетонной смеси, обогрев бетона инфракрасными лучами, индукционный, паро- и электропрогрев бетона. В любом случае бетон к моменту замерзания должен иметь прочность не ниже 50, 40 и 30% от R28 при марках бетона соответственно М150, М200, М300, М400, М500; 70% -для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию; 80% - для преднапряженных конструкций; 100% - при наличии специальных требований.

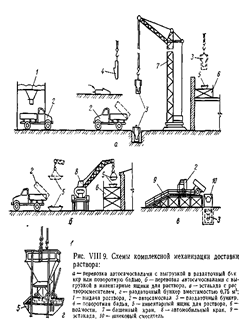

Предварительный электроразогрев бетонных смесей производят в специально оборудованных переносных бункера или непосредственно в кузовах автосамосвалов; если смесь выгружают непосредственно в опалубку, — то с помощью электродов, погружаемых в бетонную смесь.

Расстояние между электродами, м, определяют по формуле ![]() , где

, где ![]() - расстояние между соседними электродами, м;

- расстояние между соседними электродами, м; ![]() -напряжение на электродах, В (220 или 380 В);

-напряжение на электродах, В (220 или 380 В); ![]() - расчетное удельное электрическое сопротивление разогреваемой смеси, Ом.м (определяется с помощью электровискозиметра или может быть принято ориентировочно 8 Ом.м);

- расчетное удельное электрическое сопротивление разогреваемой смеси, Ом.м (определяется с помощью электровискозиметра или может быть принято ориентировочно 8 Ом.м); ![]() - удельная мощность, кВт/м3.

- удельная мощность, кВт/м3.

Время разогрева смеси составляет в среднем 5... 10 мин. Температура разогретой бетонной смеси не должна превышать 80°С. Укладку смеси ведут в течение 20 мин после ее разогрева.

Инфракрасный обогрев применяют для термообработки бетона в тонкостенных конструкциях с большим модулем поверхности (стены, возводимые в скользящей опалубке, плиты, балки), а также монолитных стыков.

Источником инфракрасного излучения служат ТЭНы типа НВСЖ или НВС либо стержневые карборундовые излучатели диаметром 6...50 мм, длиной 0,3...1 м. Мощность ТЭНа на 1 м длины колеблется от 0,6 до 1,2 кВт, температура излучающих поверхностей от 300 до 600°С. Инфракрасные излучатели выпускаются на напряжение 127, 220 и 380 В. Карборундовые излучатели имеют мощность до 10 кВт.ч и рабочую температуру 1300...1500°С.

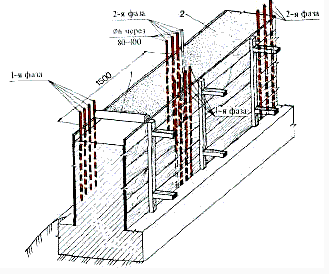

Твердение бетона происходит в результате его периферийного обогрева (рис. 5.1). Оптимальное расстояние между излучателями и обогреваемой поверхностью 1...1,2 м.

Обогревать можно как открытые поверхности бетона, так и через опалубку. Для лучшего поглощения инфракрасного излучения поверхность опалубки покрывают черным матовым лаком. Открытые поверхности бетона во избежание пересушивания закрывают полимерной пленкой, пергамином или рубероидом. Температура на поверхности бетона не должна превышать 80...90°С.

Для термообработки линейно-протяженных густоармированных конструкций (колонны, балки, трубы, каналы) применяют индукционный прогрев, в результате которого происходит нагрев стальной арматуры или опалубки в переменном магнитном поле, которое создается пропусканием переменного тока через обмотку спирального или плоского индуктора.

Для питания индукторов применяется переменный ток промышленной частоты пониженного или сетевого напряжения. Расход энергии 120...150 кВт.ч/м3.

В течение первых 2...3 ч после укладки бетонную смесь выдерживают при температуре 5...8°С, что достигается периодическим включением индуктора на 5...10 мин каждый час. Затем температуру бетона повышают со скоростью 5...15°С. После достижения бетоном расчетной температуры напряжение либо отключают и бетон выдерживают методом термоса либо переходят на импульсный режим работы индуктора.

Индукционный прогрев имеет ряд преимуществ: он обеспечивает равномерность прогрева по сечению и длине конструкций, исключает расход металла на электроды.

Паропрогрев бетона ведут насыщенным паром.

Для этого устраивают тепляки, конструкцию укрывают несколькими слоями брезента или устраивают тепловые рубашки вокруг опалубки. Снаружи короб утепляют. Пар под брезент или в короба подводят с помощью резиновых рукавов через 1,5...2 м. Режим паропрогрева стандартный.

Паропрогрев бетона рекомендуется вести до набора им проектной прочности или значений, близких к ней. Паропрогрев в тепляках применяют для выдерживания бетона фундаментов, башмаков и фундаментных плит.

Паровые рубашки устраивают при бетонировании колонн, ригелей, балок и плит междуэтажных перекрытий с ![]() =10...20 м-1.

=10...20 м-1.

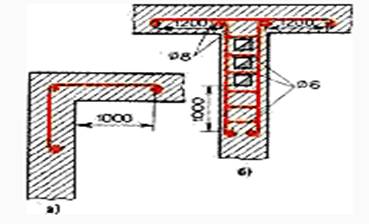

При электропрогреве ток пропускают непосредственно через массу уложенного бетона при помощи электродов. Электроды могут быть внутренние (стержневые и струнные) и поверхностные (нашивные, полосовые и плавающие).

Прогрев электродами выполняют при напряжении в пределах 50...100 В с использованием трансформаторов. Применение напряжения 120...220 В возможно только при электропрогреве бетонных и незначительно армированных (не более 50 кг арматуры на 1 м3 бетона) конструкциях; напряжение 380 В возможно только при условии соединения электродов с нулевым проводом, с тем чтобы рабочее напряжение в бетоне не превышало 220 В. Электропрогрев при напряжении в сети выше 380 В запрещается.

Для присоединения электродов к проводам используют софиты, представляющие собой деревянные доски (длиной 3...4 м, шириной 16...20 см, толщиной 2,5...4 см) с роликами, к которым прикреплены три изолированных провода с отпайками из проводов площадью сечения 1,5 мм2. Отпайки присоединяют к электродам, а провода — к сети. Электроды независимо от типов присоединяют к разноименным фазам поодиночке или группами.

Скорость подъема температуры бетона должна быть не более 5°С/ч для конструкций с ![]() = 2...4 м-1; 8 °С/ч с

= 2...4 м-1; 8 °С/ч с ![]() = 4...6 м-1; 10 °С с

= 4...6 м-1; 10 °С с ![]() = 6 м-1; 15°С/ч — для каркасных и тонкостенных конструкций протяженностью 6 м; 20 °С/ч — для стыков.

= 6 м-1; 15°С/ч — для каркасных и тонкостенных конструкций протяженностью 6 м; 20 °С/ч — для стыков.

Скорость остывания бетона по окончании прогрева не должна превышать 8°С/ч. Температура прогрева бетона - не более 80 °С для инструкции с ![]() <10 м-1, 60°С с

<10 м-1, 60°С с ![]() =10...15 м-1, 40°С с

=10...15 м-1, 40°С с ![]() = 15...20 м-1.

= 15...20 м-1.

Похожие работы

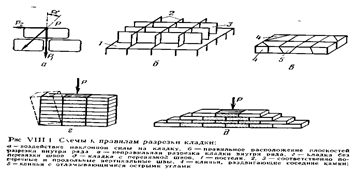

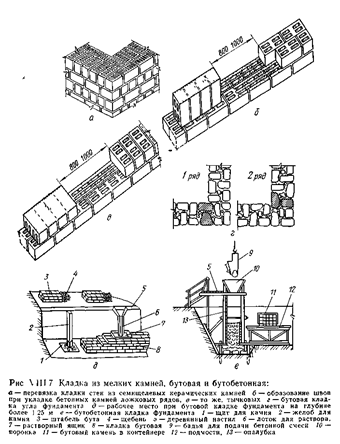

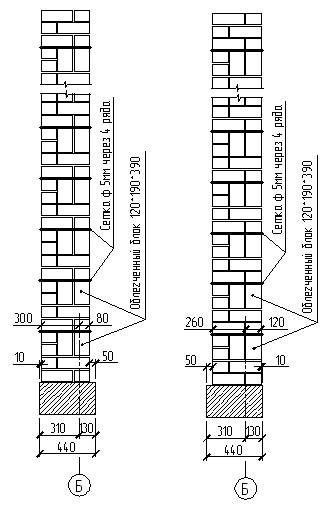

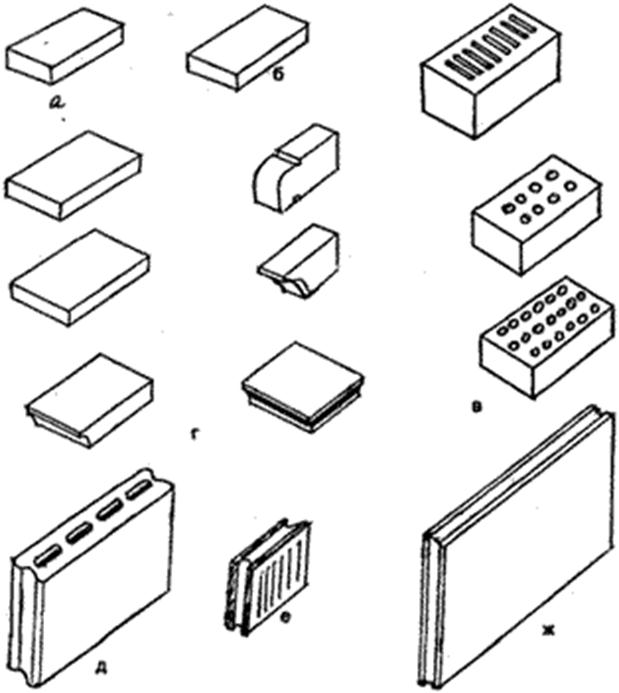

... трех рядах кирпича. Если массив кладки разрезать по всей высоте вертикальными швами, то образуются отдельные неустойчивые столбы, которые под действием нагрузки могут деформироваться. 2. КИРПИЧНАЯ КЛАДКА Виды кирпичной кладки и системы ее перевязки. По конструктивным и технологическим особенностям кирпичную кладку разделяют на сплошную, облегченную, армированную, декоративную, кладку ...

... 3.03.01-87 «Несущие и ограждающие конструкции»; СП 82-101-98 «Приготовление и применение растворов строительных»; мероприятий, проводимых в период оттаивания зимней кладки. 9. Технологическая карта на кирпичную кладку Общие данные Технологическая карта на кирпичную кладку в осях 01-13/А-Б разработана для объекта «Гаражные боксы по ул. Юбилейная 61 (квартал 150)» Наружные стены по оси Б ...

... = 33,57 м L1/2 = (2*84*1,07)/(6,08*0,64*0,12) = 36,43 м Определим размеры делянок для звеньев различной численности,рассчитаем общий фронт работы бригады каменщиков: L фр = 13*7+27*2+33,57+36,4 = 160,07 м. 4. Особенности производства каменных работ в зимнее время Твердение цементного раствора происходит при взаимодействии зерен цемента с водой, при этом образуется цементный гель, ...

... применять кварцевые пески, отвечающие требованиям ГОСТов. При возведении монолитных и железобетонных конструкций и сооружений гидромелиоративного назначения обязательно применяются химические добавки, т. к. к гидротехническому бетону предъявляются требования по водонепроницаемости марки В4 и выше, морозостойкости Мрз150 и выше. Кроме того, химические добавки в значительной степени улучшают ...

0 комментариев