Навигация

Синтез и анализ автоматической системы регулирования температуры

3. Синтез и анализ автоматической системы регулирования температуры.

Процессы химической технологии (при рассмотрении её с точки зрения задач управления) обычно предоставляют в виде динамических систем, поведение которых во времени определения текущими значениями ряда характерных величин – расходов, протекающих через аппараты, веществ их температуры, давления концентрации и т.д. При нормальном протекании процесса эти величины имеют определённые, так называемые количественные значения. В силу ряда внешних причин (изменение состава и расходов и др.) или явлений протекающих в самом аппарате, указанные величины могут отклоняться от номинальных значений. Это приводит к нарушению процесса, снижению количества и качества продукции, интенсивному износу оборудования. Чтобы процесс протекал нормально им необходимо управлять. Управление – целенаправленное воздействие на объект, которое обеспечивает его оптимальное функционирование и количественно оценивается величиной критерия качества. Критерии могут иметь технологическую или экономическую природу.

Различают величины входные и выходные. Под входными величинами понимают: изменение расхода вещества, его состава количества подаваемого тепла, количества подаваемого тепла и т.д. к выходным величинам относятся: температура вещества, концентрация, влажность и д.р. Состояние объекта в каждый момент времени определяется значениями его выходных величин.

Во время работы выходные величины отклоняются от заданных значений под действием возмущений, и получается рассогласование между текущими и заданными значениями выходных величин объекта. Если при наличии возмущений объект самостоятельно обеспечивает нормальное функционирование, то есть самостоятельно устраняет возмущающее рассогласование выходной величины, то он не нуждается в управлении. Если

же объект не обеспечивает выполнение условий нормальной работы, то для нейтрализации влияния возмущений на него оказывается управляющее воздействие (изменение с помощью исполнительного устройства), таким образом, в процессе управления на объект наносятся управляющие воздействия, которые компенсируют возмущения и обеспечивают поддержание нормального режима его работы.

Управление может быть ручным или автоматическим. Ручное или автоматическое воздействия на химико – технологический объект через через исполнительное устройство осуществляет оператор, наблюдающий за ходом процесса или автоматический регулятор. Оператор следит за отклонениями режима работы объекта от требуемого и, в зависимости от этого отклонения воздействует на исполнительное устройство таким образом, чтобы процесс удовлетворял заданным условиям. При автоматическом управлении, воздействие на объект осуществляется специальным автоматическим устройством в замкнутом контуре; такое соединение элементов образует автоматическую систему управления. Частным случаем управления является регулирование. Регулированием называется поддержание выходных величин объекта вблизи требуемых постоянных или переменных значений с целью обеспечения нормального режима его работы посредством подачи на объект управляющих воздействий.

Учитывая достоинства и недостатки рассмотренных систем автоматического регулирования и свойства объекта (большёе запаздывание, входные возмущающие воздействия разнообразны и не значительны по отдельности) выбирается система автоматического регулирования по заданию. Управляющим воздействием будет изменение расхода серы подаваемой на окисление в печь обжига серы. Возмущающими воздействиями для данного объекта является:

- атмосферное давление;

- влажность окружающего возраста;

- влажность серы;

- фракции комовой серы неоднородны;

- нестабильность частоты вращения редуктора ленточного транспортёра.

3.1.Обзор и выбор методов измерения температуры сернистого ангидрида.

В устройствах для измерения температуры обычно используют изменение какого - либо физического свойства тела, однозначно зависящего от его температуры и легко поддающегося измерению. К числу свойств, положенных в основу работы прибора для измерения температуры, относятся объемное расширение тел, изменение давления вещества в замкнутом объеме, возникновение термоэлектродвижущей силы, изменение электрического сопротивления проводников и полупроводников, интенсивность излучения нагретых тел и др.

При измерении температуры используют две шкалы: термодинамическую, основанную на втором законе термодинамики и международную практическую (МПТШ - 68).

В термодинамической шкале температуру обозначают символом Т и выражают в Кельвинах (К). Единицей измерения температуры (t) в международной практической шкале служит градус (С), 1С = 1К.

Количественно температура в термодинамической и международной практической шкалах взято отношением:

Т(К)=t(C)+273,15

Температуру измеряют с помощью термометров. В зависимости от физических свойств, на которых основано действие приборов для измерения

температуры различают: манометрические термометры, термометры расширения, термоэлектрические термометры, термометры сопротивления и пирометры излучения.

Термометры расширения построены на принципе изменения объема жидкости (жидкостных) или линейных размеров твёрдых тел при изменении температуры.

Действие жидкостных термометров основано на различии коэффициентов теплового расширения термометрического вещества (ртуть или спирт) и оболочки, в которой оно находится (термометрическое стекло или кварц). Такие термометры применяются для местных измерений в пределах от – 190 до 600 С. Их основные достоинства – простота и высокая точность измерения, недостатки – невозможность ремонта, отсутствие автоматической записи и передачи показаний на расстояние.

Работа биметаллических термометров основана на различии коэффициентов теплового расширения твёрдых тел, из которых выполнены чувствительные элементы (Пластина или спиральная лента, состоящая из двух слоёв разнородных металлов).Пределы измерения таких термометров от -150 до +700 С. Они используются в качестве измерительных преобразователей автоматических систем регулирования.

Действия манометрических термометров основано на изменении давления жидкости (жидкостные), парожидкостные смеси (конденсационные), или газа (газовые), находящиеся в замкнутом объеме, при изменении температуры. Они состоят из чувствительного элемента (термобаллон), соединительного капилляра и вторичного прибора – манометра. Класс точности манометрических термометров 1,0 – 2,5. Они используются для дистанционного (до 60 м) измерение температур в пределах от – 160 до +600 С. К достоинствам относится простота конструкции, обслуживания, возможность дистанционного измерения и автоматической записи показаний, к недостаткам – невысокая точность

измерений, небольшое расстояние дистанционной передачи показаний.

Термоэлектрические манометры состоят из электрического преобразователя (термопары) действие которого основано на использовании зависимости термоэлектродвижущей силы (ТЭДС) термопары от температуры рабочего спая, если температура свободного спая постоянна, и вторичного прибора. При увеличении разности температур между рабочим и свободным спаями термопары величина ТЭДС возрастает. Наибольшее распространение получили следующие типы термоэлектрических преобразователей.

Таблица термоэлектрических преобразователей и их характеристики

| Тип преобразователя | Пределы измерений | |

| Платинородий – платина | ТПР | 300 – 1600 С |

| Платинородий – платина | ТПП | 0 – 1300 С |

| Хромель – алюм. | ТХА | - 50 - +1100 С |

| Хромель – капелевые | ТХК | -50 - + 600 С |

| Вольфрам – рений – вольфрамрениевые | ТВР | До 1800 С |

| - // - при кратковременном применении | До 2500 С |

Для измерения ТЭДС в качестве вторичных приборов обычно применяют потенциометры или милливольтметры. В комплексе с ними термоэлектрические термометры позволяют измерять и регистрировать температуру с высокой точностью и передавать информацию на расстояние.

Термометры сопротивления состоят из термопреобразователя сопротивления, действие которого основано на использовании зависимости электрического сопротивления проводников или полупроводников от температуры и вторичного прибора. Изготавливаются металлические и полупроводниковые термометры сопротивления (термисторы).

Таблица термометров сопротивления и их характеристики.

| Градуировка | Предел измерений |

| ТСП гр.20 | 0 – 650 |

| ТСП гр.21 и гр.22 | - 220 - + 500 |

| ТСМ гр.23 и гр.24 | - 50 - + 180 |

В качестве вторичных приборов в комплексе с термометрами сопротивления обычно применяют мосты и логометры.

Полупроводниковые термометры сопротивления изготавливаются из окислов различных металлов с добавками и используются для измерения температур в пределах от – 90 до + 180 С. В отличие от металлических термопар в этих в этих термопарах происходит экспотенциальное уменьшение сопротивления при увеличении температуры, благодаря чему они обладают высокой чувствительностью. Однако их градуировка индивидуальна. Их используют в качестве чувствительных элементов различных автоматических устройств.

Действие пирометров излучения основано на измерении интенсивности излучения нагретых тел при изменении температуры. К ним относятся: оптические пирометры (предел измерений от 700 до 6000 С); пирометры полного излучения (от 100 до 2500 С); пирометры спектрального излучения (цветовые) – от 1400 до 2800 С.

При измерении пирометрами частичного или полного излучения необходимо вводить поправку по неполному излучению тела, температура которого измеряется (погрешность 0,5 – 2,5%).

В химических производствах наибольшее распространение получили термометры расширения, термоэлектрические термометры и термометры сопротивления, они обладают большей точностью и меньшим временем запаздывания.

Для измерения температуры газо – воздушной смеси на выходе из печи обжига серы наиболее оптимальным вариантом измерения является термоэлектрический преобразователь (термопара «ТХА 8». Выбор обусловлен значением измеряемого диапазона (600 – 1055 С), т.к. для термоэлектрических преобразователей верхний предел диапазона измерений значительно выше (600 – 2500 С).

3.2.Получение математического описания объекта.

Математический объект можно описать несколькими методами – аналитический, экспериментальный, и аналитически – экспериментальный.

Аналитический метод – заключается в составлении математического описания объекта, при котором находят управление статики и динамики на основе теоретического синтеза физических и химических процессов, протекающих объектах, и с учётом конструкции аппаратуры и характеристики перерабатываемых веществ. При выводе этих уравнений используются фундаментальные законы сохранения вещества и энергии, закономерность процессов химических превращений, переноса теплоты и массы. Аналитический метод позволяет прогнозировать работу объектов в статическом и динамическом режимах, однако возникают трудности с решением и анализом составляемых уравнений и требует специальных численных значений коэффициентов этих уравнений. Точность математического описания объектов (реакций) в большей степени зависит от сведений упрощающих допущению.

Экспериментальный метод – состоит в определении характеристик реального объекта путём постановки специального эксперимента. Метод достаточно прост, позволяет достаточно просто определить свойства конкретного объекта. Вместе с тем он требует оснащение изучаемого объекта экспериментальной аппаратурой и проведения специальных исследований. Этот метод не позволяет распространить на другие однотипные объекты результаты исследования, полученные экспериментальным методом.

Экспериментально – аналитический метод – является комбинацией аналитического и экспериментального способов определения свойств объектов, этот метод учитывает их преимущество и недостатки.

В инженерской практике свойства промышленных объектов найденные аналитическим методом используется редко. Объясняется это большими теоретическими расчетами, а так же а так же неопределенным выбором базисных параметров и возмущающих воздействий технологических процессов. Наиболее предпочтительным в этом вопросе является экспериментальный метод определения свойств объекта. С этой целью технологический объект оснащают аппаратурой для нанесения ступенчатого входного возмущения и определения его ответной реакции во времени.

Синтез кривой разгона и ее аппроксимация.

Методика снятия кривой разгона предусматривает: клонирование и подготовку эксперимента, проведения его с целью определения временных характеристик.

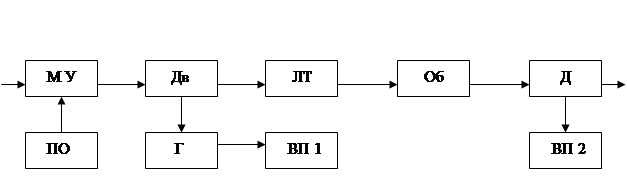

Снятия временных характеристик проводят на реальном объекте, оснащенном аппаратурой в соответствии со схемой приведенной на рисунке.

Структурная схема систем разгона кривой объекта.

1 – ПО – пульт оператора.

2 – МУ – магнитный усилитель.

3 – Дв – двигатель.

4 – Г – генератор.

5 – ВП 1 – вторичный прибор тахометр электрический.

6 – ЛТ – ленточный транспортир.

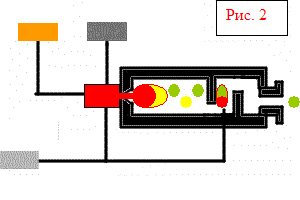

7 – ОБ – исследуемый объект – печь обжига серы «КС - 200».

8 – Д – датчик – термопара.

9 – ВП – вторичный прибор «КСП - 3»

Х – расход серы, подаваемой ленточным транспортёром в печь обжига серы.

У – значение температуры сернистого ангидрида на выходе из печи.

При подготовке к эксперименту было учтено быстродействие элементов исполнительной арматуры.

Вначале обжига разогревают дизельным топливом до температуры 800 С. Затем загружают серу ленточным транспортёром (поз. 24). Дальнейший нагрев печи производится за счет выделения тепла горячей серы, а форсунки для распыления дизтоплива гасятся. Для снятия разгонной кривой объекта необходимо привести объект в равновесное состояние, когда температура достигнет значения в пределах 950 – 970 С, тахометр, установленный на

двигателе постоянного тока, показывает 300 об/мин. Затем нужно вывести систему из равновесия, то есть нанести ей управляющее воздействие. Для этого на пульте оператора изменяется задание для магнитного усилителя (с 300 об/мин до 350 об/мин). Одновременно с этой операцией засекаем время и начинаем фиксировать значение температуры газо - воздушной среды через равные промежутки времени, пока температура не установится (970 – 1055 С). Полученные результаты измерений заносятся в таблицу.

Таблица режимных значений температуры газа – воздушной среды на выходе из печи обжига серы

| t С | 120 | 180 | 240 | 300 | 360 | 420 | 480 | 540 | 600 | 660 | 720 | 780 |

| Н моб (t) | 0 | 0,007 | 0,036 | 0,079 | 0,132 | 0,194 | 0,252 | 0,31 | 0,374 | 0,415 | 0,476 | 0,523 |

| t С | 840 | 900 | 960 | 1020 | 1080 | 1140 | 1200 | 1260 | 1320 | 1380 | 1440 | 1500 |

| Н моб (t) | 0,569 | 0,61 | 0,646 | 0,671 | 0,712 | 0,74 | 0,812 | 0,789 | 0,855 | 0,829 | 0,847 | 0,852 |

| t С | 1560 | 1620 | 1680 | 1740 | 1800 | 1860 | 1920 | 1980 | 2040 | 2100 | 2160 | 2220 |

| Н моб (t) | 0,875 | 0,889 | 0,902 | 0,911 | 0,922 | 0,929 | 0,936 | 0,943 | 0,949 | 0,954 | 0,959 | 0,963 |

| t С | 2280 | 2340 | 2400 | 2460 | 2520 | 2580 | 2640 | 2700 | 2760 | 2820 | 2880 | 2940 |

| Н моб (t) | 0,966 | 0,97 | 0,973 | 0,976 | 0,978 | 0,981 | 0,983 | 0.985 | 0,986 | 0,987 | 0,987 | 0,988 |

По этим отнормированным значениям строим график кривой разгона объекта

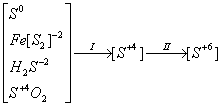

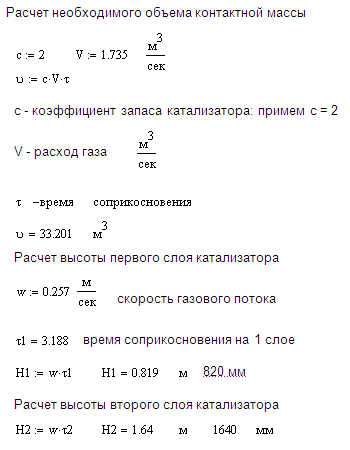

Чтобы получить мат описание объекта, кривую разгона аппроксимируют. Целью аппроксимации являются получения численных значения коэффициентов передаточной функции, и ее вид, описывающий исследуемый объект.

Известны различные методы аппроксимации, однако по методу Симою можно получить наиболее просто и точно мат модель объекта. Для аппроксимации кривой разгона воспользуемся программным приложением

SIMUP.exe по методу Симою для этого необходимо:

1.Отнормировать разгонную кривую объекта.

2.Определить запаздывание объекта.

3.Перенести начало системы отсчета координат.

4.Ввести отнормированные координаты точек кривой рагона объекта.

После выполнения выше указанных операций программа выдает оптимальный вариант кривой разгона по виду передаточных функций видно, что исследуемый объект является устойчивым инерционным объектом второго порядка с запаздыванием.

Определить числовые значения всех коэффициентов передаточной функции, проверим насколько точно описывается передаточная функция динамические свойства объекта для этого передаточную функцию умножим на единичный скачек, а затем разложим передаточную функцию на простейшие дроби и найдем оригинал, как сумму простейших оригиналов от простейших дробей.

H моб (t) = [-] exp (-1,52 * 10 t) * cos(7,94 * 10 t) -961 exp (-1,52 *10 t) * sin(7,94 * 10 t)

Подставляя в формулу время от 0 до 2940 с шагом 60 сек получаем таблицу зависимости Н моб(t) от времени.

| t С | 120 | 180 | 240 | 300 | 360 | 420 | 480 | 540 | 600 | 660 | 720 | 780 |

| Н моб (t) | 0 | 0,0101 | 0,0422 | 0,0861 | 0,1387 | 0,1938 | 0,2516 | 0,3093 | 0,3655 | 0,4193 | 0,4702 | 0,5178 |

| t С | 840 | 900 | 960 | 1020 | 1080 | 1140 | 1200 | 1260 | 1320 | 1380 | 1440 | 1500 |

| Н моб (t) | 0,5261 | 0,603 | 0,6406 | 0,6751 | 0,7065 | 0,7351 | 0,7611 | 0,7847 | 0,806 | 0,8253 | 0,8428 | 0,8585 |

| t С | 1560 | 1620 | 1680 | 1740 | 1800 | 1860 | 1920 | 1980 | 2040 | 2100 | 2160 | 2220 |

| Н моб (t) | 0,8727 | 0,8855 | 0,897 | 0,9074 | 0,9168 | 0,9252 | 0,9327 | 0,9396 | 0,9457 | 0,9512 | 0,9561 | 0,9606 |

| t С | 2280 | 2340 | 2400 | 2460 | 2520 | 2580 | 2640 | 2700 | 2760 | 2820 | 2880 | 2940 |

| Н моб (t) | 0,9646 | 0,9682 | 0,9714 | 0,9743 | 0,9769 | 0,9793 | 0,9814 | 0.9833 | 0,985 | 0,9865 | 0,9879 | 0,9891 |

Получив значение точек реакции модели, и зная значение точек переходного процесса реального объекта точность аппроксимации объекта.

Н моб (t1) и Н ов (t1) – значение переходной характеристики соответственно исходной (экспериментальной) по аппроксимирующей переходной функции в момент времени t1.Получим =4.5%.

Точность аппроксимации можно считать удовлетворительной, т.к. для расчетов необходимо <5%.

Выбираем по монограмме ПИ регулятор

Определив числовые значения всех коэффициентов передаточной функции объекта и регулятора, строим замкнутую систему управления. Взяв несколько значений времени и коэффициентов передачи, построим семейство кривых, из которых выбираем более подходящий. Регулятор с ПИ регулированием удовлетворяет поставленным параметром согласно регламенту производства, выбираем менее сложный регулятор с ПИ законами регулирования.

На основании полученных графиков можно сделать вывод что произведенные расчеты верны, система устойчива.

Время регулирования температуры составляет мене 2,500 с.

Перерегулирование 0,0%.

С параметрами регулятора

Кр = 0,28

Гиз – 330

4.Расчет надежности

Актуальность проблемы надёжности современной сверхсложной техники и продолжает возвращать во времени, требуя тщательных подходов к ее решению. При создании таких больших систем, как АСУ, АИС и АСОД на основе локальных вычислительных систем (ЛВС), требуется оценка надежности всех разнородных компонентов функции, техники, программ, персонала. Специфика этих компонентов велика, но тем не менее конкретные методы расчета их под надежностью основываются на общих концепциях и принципах.

Функции вероятности безотказной работы объекта.

P(t) = e

Где х – параметр распределения характеризующий интенсивность возникновения случайного события.

Необходимо определить наработку на отказ регулятора для оперативного времени t = 5лет. Интенсивности отказов его блоков Х=10 4

Вероятность безотказной работы объекта Р(5)=0,995.

5.Обоснование выбора средств автоматизации.

В настоящее время при построении систем автоматического регулирования приоритет отдаётся системам, позволяющим строить САР от «малого» к «большему». Т.е. при реализации каждой конкретной САР, даже если это регулирование локальное, должна учитываться возможность объединение этой системы в систему более высокого уровня – построения на базе АСУ ТП.

Для реализации этого принципа наиболее приемлемые средства вычислительной техники – микроконтроллеры специализированные АВМ и т.д.

Таким образом в данной курсовой работе необходимо реализовать синтезированную систему на современной аппаратуре.

Рассмотрим стандартный контроллер «Ремиконт – 300». «Ремиконт – 300» - компактный многоканальный многофункциональный микроконтроллер, комплекс технических средств, обеспечивающий решения задач автоматического регулирования и логического управления.

«Ремиконт – 300» эффективно решает простые и сложные задачи управления. Благодаря своей многоканальности он позволяет экономично управлять небольшим агрегатом и обеспечивает высокую эффективность и надежность при построении крупных систем управления.

«Ремиконт – 300» имеет две модели регулирующую и логическую. Регулирующая модель предназначена для решения задач автоматичского регулирования, логическая – для реализации

Похожие работы

... как температура газов снижается добавкой холодного воздуха между слоями. Абсорбция SO3 производится так же, как и в технологической схеме. Важнейшие тенденции развития производства серной кислоты контактным способом: 1) интенсификация процессов проведением их во взвешенном слое, применением кислорода, производством и переработкой концентрированного газа, применением активных катализаторов; ...

... , количество аппаратов в технологическом процессе, высокое содержание SO2 в газе после контактного аппарата показывает низкую степень использования SO2 , поэтому данные аппараты в производстве серной кислоты не используюися. - Контактный аппарат с двойным контактированием: ДК позволяет достичь того же минимального содержания SO2 в выхлопных газах, что и после химической очистки. Метод основан на ...

... в зимнее время (25 ºС)Глубина промерзания грунта 4,5 мСкоростной напор ветра 35 кг/м3Уровень грунтовых вод 6 м 2. Характеристика производственного процесса: фаза концентрирования серной кислоты относится к В - Iа /3/ группе производственных процессов,категория взрывопожароопасности – А; режим работы – трехсменный, непрерывный.Здание концентрирования имеет в плане прямоугольную форму.Длина ...

... Содержание прокаленного остатка, в % 0,4 4. Содержание окислов азота N2O3, в %, не более 0,01 5. Содержание железа, в %, не более 0,2 3. Отработанные и вытесненные кислоты представляют собой тройную смесь азотной и серной кислот, а также воды. Таблица №5 - Состав тройных смесей № Наименование составных частей Отработанной кислоты Вытесненной кислоты 1. Азотная ...

0 комментариев