Навигация

3.4 Устройство абсорберов

При абсорбции процесс массопередачи протекает на поверхности раздела фаз. Поэтому в аппаратах для поглощения газов жидкостями (абсорберах) должна быть создана развитая поверхность соприкосновения между газом и жидкостью.

По способу образования этой поверхности абсорбционные аппараты можно разделить на поверхностные, барботажные и распиливающие. При выборе типа абсорбера необходимо в каждом конкретном случае исходить из физико-химических условий проведения процесса с учетом технико-экономических факторов.

Исходя из агрессивности среды, можно выбрать сетчатый тип тарелок. Область применения таких тарелок для процессов, протекающих при любом давлении и стабильных режимах. Диапазон устойчивости тарелок 2.

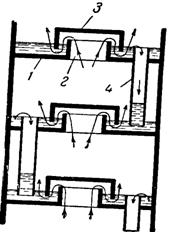

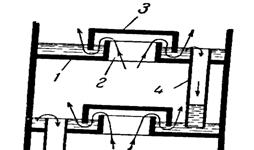

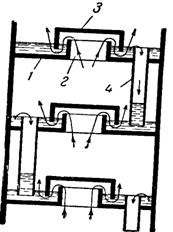

Колоны с тарелками без сливных устройств.

В тарелки без сливных устройств газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку – "проваливание" жидкости. Поэтому тарелки такого типа обычно называются провальными. К ним относятся дырчатые, решетчатые, трубчатые и волнистые тарелки.

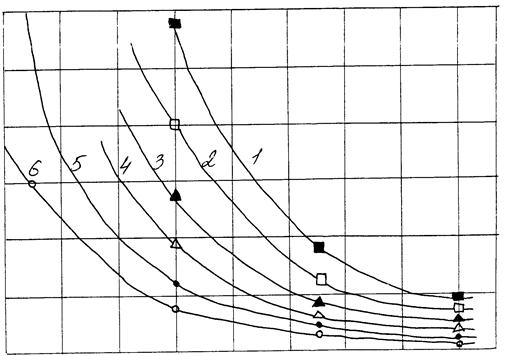

Гидродинамический режим работы провальных тарелок.

Эти режимы можно на основе зависимости их гидравлического сопротивления от скорости газа при постоянной плотности орошения. При малых ω жидкость на тарелке не задерживается, так как мала сила трения между фазами. С увеличением скорости газа жидкость начинает накапливаться на тарелке и газ барбатирует сквозь жидкость. В интервале скорости газа, тарела работает в нормальном режиме. При этом газ и жидкость попеременно проходят через одни и теже отверстия. Если скорость газа еще больше возрастает, то, в следствии увеличения трения между газом и жидкостью, резко увеличивается накопление жидкости на тарелке и соответственно – ее гидравлическое сопротивление, что способствует наступлению состояния захлебывания.

3.5 Выбор рабочих условий процесса

В качестве поглотителя для данного процесса используем воду данный поглотитель не агрессивный, хорошо подвергается регенерации путем нагревания, поэтому нет необходимости использовать ингибиторы для предотвращения коррозии.

Для поглощения аммиака водой можно использовать давление 1,013∙105Па [6] так, как аммиак очень хорошо растворим в воде. Поэтому при данном давлении происходит полное улавливание аммиака, уменьшаются геометрические размеры аппаратов и оно является наиболее оптимальным, т.е. затраты на его создание эквивалентны степени очистки и количеству полученного в ходе процесса аммиака. Тогда при 18оС и Р=1,013∙10 5Па или 1 атм. Коэффициент распределения составит:

![]()

Где ![]() для системы - NH3 -H2O при 33оС.

для системы - NH3 -H2O при 33оС.

P - давление процесса, Па

4. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

4.1 Материальный Баланс

Проведем пересчет концентраций и нагрузок по фазам в выбранную для расчета размерность[4.1.1]:

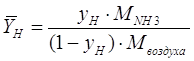

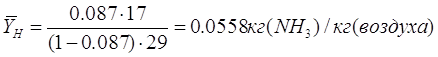

, [4.1.1]

, [4.1.1]

Где ![]() — мольная доля аммиака в газе на входе в абсорбер,

— мольная доля аммиака в газе на входе в абсорбер, ![]() ;

;

![]() — мольная масса аммиака,

— мольная масса аммиака, ![]()

![]()

![]() — мольная масса воздуха,

— мольная масса воздуха, ![]()

![]() ;

;

Конечная концентрация аммиака в газе рассчитывается из регламентированной степени улавливания по формуле[4.1.2]

![]()

На основании технико-экономических расчетов коэффициент избытка поглотителя принимают равным:[4.1.3]

![]() — коэффициент избытка поглотителя.

— коэффициент избытка поглотителя.

С учетом заданной степени регенерации абсорбера ![]() , определим концентрацию аммиака в регенерированном поглотителе по Ур-нию:[4.1.4]

, определим концентрацию аммиака в регенерированном поглотителе по Ур-нию:[4.1.4]

![]()

Проверим, не противоречат выбранные условия параметрам процесса.

![]()

![]()

где ![]() - движущая сила процесса низа колонны, кг/кг;

- движущая сила процесса низа колонны, кг/кг;

![]()

где ![]() -движущая сила процесса верха колонны, кг/кг;

-движущая сила процесса верха колонны, кг/кг;

![]() кг/кг;

кг/кг;

Условие выполняется.

Рассчитаем массовый расход инертной части газа.[4.1.5]

![]() [4.1.5]

[4.1.5]

где G- массовый расход инертной части газа, кг/с;

Vо- объемный расход газа, м3/с;

![]() -средняя плотность инертной части газа, кг/м3;

-средняя плотность инертной части газа, кг/м3;

Определим плотность инертной части газа.[4.1.6]

![]() [4.1.6]

[4.1.6]

где ![]() -плотность воздуха при нормальных условиях, кг/м3;

-плотность воздуха при нормальных условиях, кг/м3;

![]() - объемная массовая концентрация аммиака в воздухе, кг/м3;

- объемная массовая концентрация аммиака в воздухе, кг/м3;

Оприделим массовую концентрацию в воздухе:[4.1.7]

[4.1.7]

[4.1.7]

![]() кг/м3;

кг/м3;

здесь ![]() кг/м3;

кг/м3;

Тогда:

![]() кг/м3;

кг/м3;

![]() кг/с;

кг/с;

Производительность абсорбера по поглощаемому компоненту:[4.1.8]

![]() кг/с; [4.1.8]

кг/с; [4.1.8]

Определим расход поглотителя:[4.1.9]

![]() кг/с; [4.1.9]

кг/с; [4.1.9]

Тогда соотношение расходов фаз или удельный расход поглотителя определяется:[4.1.10]

![]() кг/кг [4.1.10]

кг/кг [4.1.10]

Расходы поглощающей смеси на входе и выходе абсорбера, соответственно Lсм.н Lсм.к, определяются выражениями:

![]() кг смеси/с;

кг смеси/с;

![]() кг смеси/с;

кг смеси/с;

Расходы газовой смеси на входе и выходе абсорбера, соответственно Gсм.н и Gсм.к, будут:

![]() кг смеси/с;

кг смеси/с;

![]() кг смеси/с;

кг смеси/с;

4.2 Расчет средней движущей силы процесса

Движущую силу процесса определяем по формуле:[4.2.1]

[4.2.1]

[4.2.1]

где ![]() - средняя движущая сила процесса, кг/кг;

- средняя движущая сила процесса, кг/кг;

![]() - большая и меньшая движущие силы процесса соответственно, кг/кг;

- большая и меньшая движущие силы процесса соответственно, кг/кг;

Присваиваем :

![]() кг/кг;

кг/кг; ![]() кг/кг;

кг/кг;

кг/кг;

кг/кг;

Похожие работы

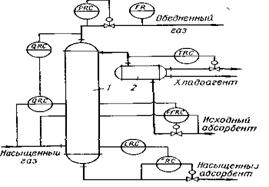

... из абсорбера; 2) температура газовой смеси, поступающей на абсорбцию; 3) уровень жидкости в абсорбере. В большинстве случаев расход газовой смеси определяется технологическим режимом, т.е. абсорбционная установка должна переработать весь поступающий поток газа. Поэтому, например, при увеличении количества подаваемой в абсорбер газовой смеси возрастает концентрация извлекаемого компонента в ...

... выходе из абсорбера; температура газовой смеси, поступающей на абсорбцию; уровень жидкости в абсорбере. В большинстве случаев расход газовой смеси определяется технологическим режимом, то есть абсорбционная установка должна переработать весь поступающий поток газа. Поэтому, например, при увеличении количества подаваемой в абсорбер газовой смеси возрастает концентрация извлекаемого компонента в ...

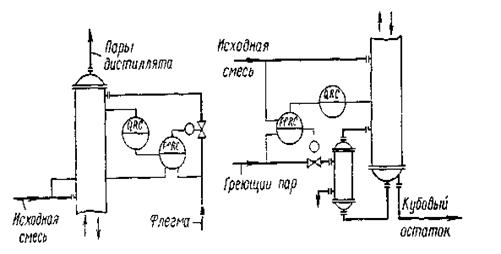

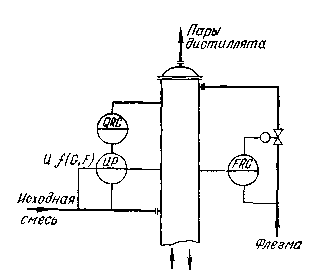

... количество жидкости, уровень которой поддерживается регулятором, управляющим клапаном, установленным на линии отвода насыщенного абсорбента в десорберы. Рис VII-19 Схема многоконтурного (каскадно-комбинированного) регулирования процесса абсорбции: 1 - абсорбер; 2 - холодильник. Автоматизация процесса ректификации Задача управления процессом ректификации состоит в получении целевого ...

... от кислых газов (м3/с) Концентрированные кислые газы, полученные при регенерации метанола, общим потоком подаются на установку переработки кислых газов с получением товарной серы. Из практики известно, что в промышленных условиях при очистке природного газа от кислых газов метанолом с последующим выделением кислых газов при регенерации, получают концентрированный кислый газ, содержащий 58% Н2S ...

0 комментариев